Voici cinq exemples d’adoption du numérique dans le secteur de la fabrication :

1. Maintenance prédictive : les fabricants utilisent des capteurs IdO et des algorithmes d’apprentissage automatique pour surveiller l’état des équipements en temps réel. Ils peuvent ainsi anticiper les défaillances, prévoir de manière proactive des tâches de maintenance et diminuer les temps d’arrêt non planifiés pour améliorer l’efficacité opérationnelle et réduire les coûts.

2. Usines intelligentes : grâce à des systèmes interconnectés, à la robotique et à l’automatisation, les fabricants peuvent créer des usines intelligentes et optimiser leurs processus de production. Par exemple, dans son usine de composants électroniques à Amberg, en Allemagne, Siemens exploite l’IdO, l’IA et la robotique pour optimiser et automatiser son environnement de fabrication, réduire ses délais d’exécution et obtenir des produits d’une qualité supérieure.

3. Fabrication additive (impression 3D) : elle permet un prototypage rapide et une production personnalisée. Des entreprises comme General Electric (GE) ont recours à l’impression 3D pour produire des composants sophistiqués pour les moteurs d’avion et peuvent ainsi accélérer les itérations de conception, réduire le gaspillage de matériaux et créer des pièces complexes qui seraient difficiles à fabriquer à l’aide des méthodes classiques.

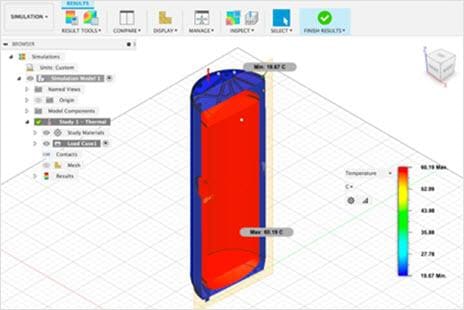

4. Jumeaux numériques : les fabricants utilisent ces répliques virtuelles de systèmes physiques pour simuler, analyser et optimiser les processus. C’est la méthode qu’applique Rolls-Royce pour ses réacteurs : l’entreprise surveille et optimise leurs performances à l’aide de jumeaux numériques, ce qui lui permet d’optimiser les calendriers de maintenance, l’efficacité énergétique et la durée de vie des moteurs.

5. Visibilité de la chaîne logistique : le numérique améliore la visibilité et l’intégration de la chaîne logistique. Tesla, par exemple, gère sa chaîne logistique à l’aide d’une plate-forme numérique qui lui permet de réaliser le suivi en temps réel des pièces et des matériaux, d’améliorer la gestion des stocks et d’assurer la livraison des composants dans les délais. L’entreprise peut ainsi s’adapter rapidement aux changements de la demande et rationaliser ses processus de production.

Ces exemples illustrent comment le numérique peut optimiser l’efficacité, la qualité et l’innovation dans le secteur de la fabrication.