Ferramentas de BIM integradas, incluindo Revit, AutoCAD e Civil 3D

Ferramentas CAD/CAM profissionais, desenvolvidas com base no Inventor e no AutoCAD

entretenimento

Ferramentas para criação de conteúdo de entretenimento, incluindo 3ds Max e Maya

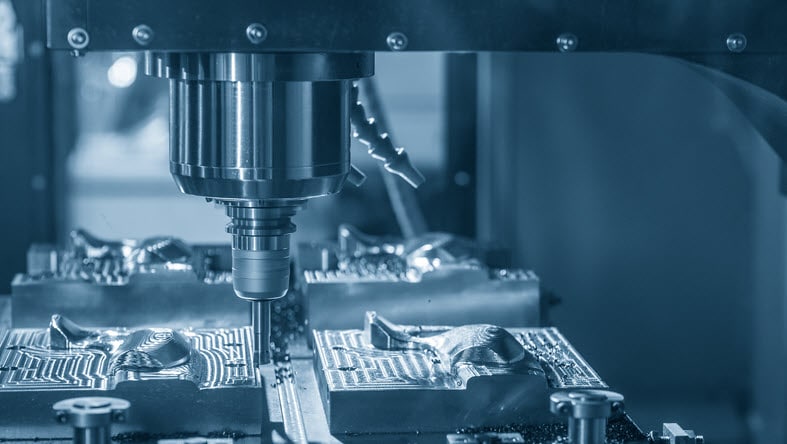

A programação CNC refere-se ao processo de criação de instruções ou código usado para controlar máquinas de controle numérico por computador (CNC). As máquinas CNC são ferramentas de manufatura automatizadas que realizam operações precisas e complexas em vários materiais, como corte, fresamento (inglês) e perfuração.

A programação CNC envolve escrever uma série de comandos, normalmente na forma de uma linguagem de programação, código G, que especifica as ações que a máquina CNC deve executar. Esses comandos incluem informações sobre movimentos de ferramenta, velocidades de rotação, avanços (inglês), trocas de ferramenta e outros parâmetros necessários para executar uma operação de usinagem específica.

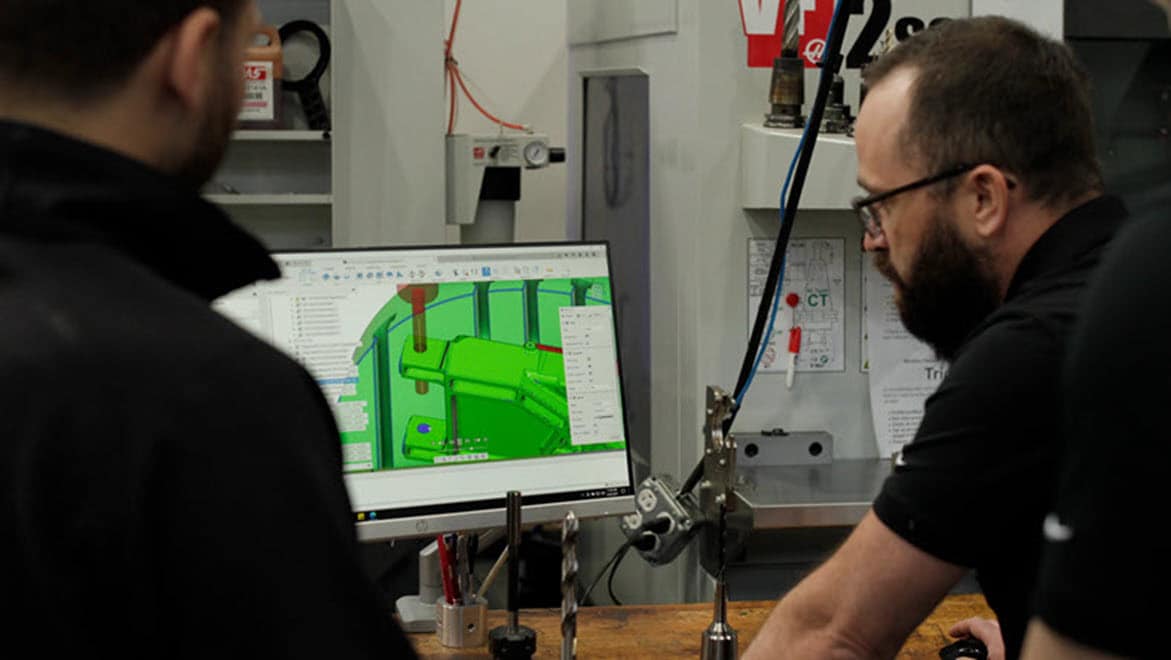

O software CAM para CNC refere-se a programas de computador utilizados para criar, editar, simular e gerenciar programas CNC. Ferramentas de software de programação CNC fornecem uma interface gráfica e uma grande variedade de recursos para facilitar a programação e o controle de máquinas CNC.

Os softwares de programação CNC podem variar dependendo do tipo de máquina, do fabricante e das necessidades específicas do usuário independente ou da organização. As ferramentas dos softwares de CAD/CAM/CNC oferecem vários níveis de funcionalidade, compatibilidade e facilidade de uso, por isso é crucial selecionar o software apropriado que se adapte aos requisitos e capacidades da sua máquina CNC.

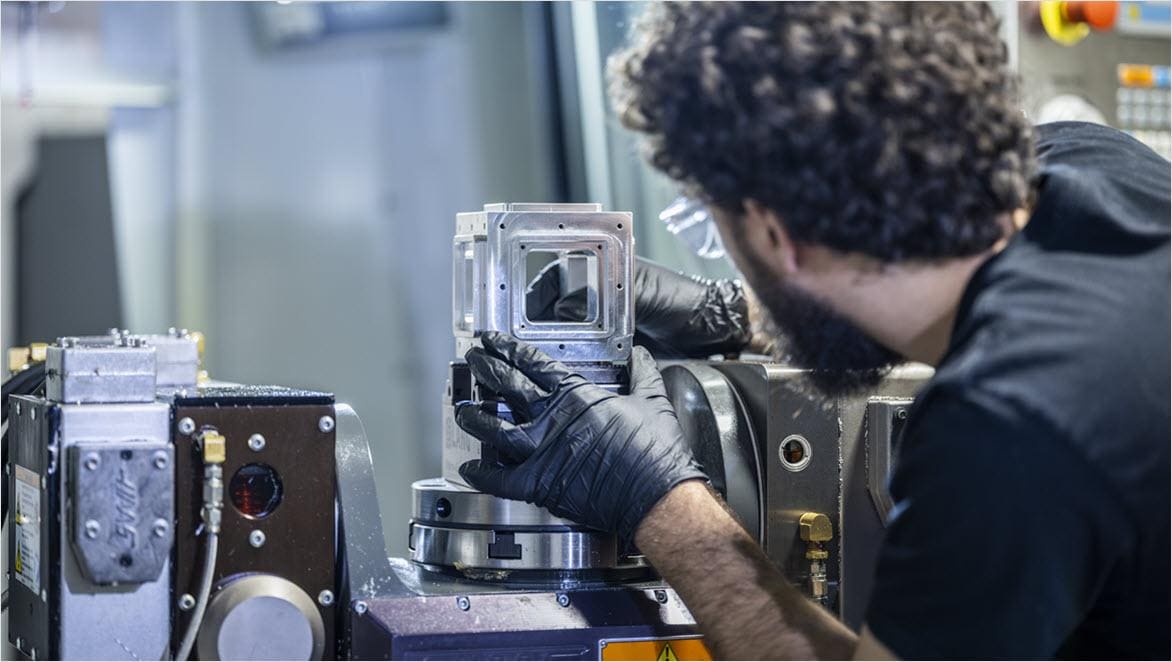

Um programador de CNC (Controle Numérico Computadorizado) é responsável por criar e desenvolver o código que direciona as máquinas CNC a executarem tarefas como corte, perfuração ou fresagem de materiais. Eles interpretam desenhos técnicos e modelos CAD para entender as especificações da peça de trabalho, selecionar as ferramentas e os materiais apropriados e podem ajudar a configurar e calibrar máquinas para garantir uma operação precisa.

Os programadores de CNC também otimizam os processos de usinagem para melhorar a eficiência e a qualidade do produto, solucionar problemas e monitorar o processo para garantir que atenda às normas obrigatórias. Eles colaboram com engenheiros, mecânicos e outros funcionários para garantir uma produção tranquila e se manterem atualizados com as mais recentes tecnologias e técnicas para prover uma melhoria contínua dos processos de usinagem

A programação CNC é importante porque dá aos fabricantes a capacidade de alcançar níveis mais altos de automação, precisão, eficiência e flexibilidade em suas operações de usinagem. Ele permite a produção de peças complexas com consistência, qualidade e velocidade, tornando-se um componente fundamental dos processos de manufatura modernos.

Aqui estão alguns dos principais motivos pelos quais o software CAD/CAM/CNC para programação CNC pode beneficiar seus processos de manufatura.

Realize operações complexas automaticamente e com alta precisão, reduzindo a dependência pelo trabalho manual, minimizando erros humanos e aumentando a produtividade.

A programação CNC possibilita o uso eficiente do tempo da máquina, permitindo percursos otimizados, minimização do tempo ocioso e redução do desperdício de material.

Use a mesma máquina para produzir peças diferentes simplesmente alterando o programa de CNC. Essa versatilidade permite configuração e adaptação rápidas às necessidades de produção em constante mudança (inglês).

Uma vez criado e testado, o programa CNC pode ser repetidamente utilizado para produzir peças idênticas. Isso é importante em setores nos quais a precisão e o controle de qualidade são essenciais.

Uma vez que o programa esteja configurado corretamente, a máquina executará as operações exatamente como programado, reduzindo o risco de erros causados por fatores humanos como fadiga, desatenção ou variações de habilidade.

A programação CNC permite a utilização de técnicas e recursos avançados de usinagem (inglês). Isso inclui usinagem de alta velocidade, usinagem multieixo, usinagem adaptativa e arranjos complexos de ferramentaria.

O Fusion é um software de CAM normalmente usado para programação CNC e é conhecido por seus recursos integrados de CAD/CAM (inglês). O Fusion permite que os usuários projetem modelos 3D de peças e, em seguida, gerem percursos e código G para usinagem CNC.

Com o Fusion, é possível criar e editar modelos 3D, definir operações de usinagem e gerar percursos para diversos processos CNC, como fresamento, torneamento e roteamento. O software oferece uma grande variedade de recursos de CAM/CNC, incluindo estratégias de percurso, simulações (inglês), pós-processamento e gerenciamento de biblioteca de ferramenta de máquina (inglês)

A funcionalidade de CAM/CNC do Fusion permite aos usuários definir ferramentas de corte, configurar parâmetros de usinagem como avanços e velocidades de rotação, selecionar estratégias de corte e simular o processo de usinagem para detectar e evitar colisões (inglês) ou erros. Quando a configuração do CAM estiver concluída, o Fusion gera o código G correspondente, que pode ser enviado à máquina CNC para execução.

O Fusion for Manufacturing aprimora significativamente os recursos do Fusion com ferramentas avançadas de programação de CAM para usinagem 2D, de 2,5 eixos e de 3 eixos. Ele oferece várias estratégias para peças de desbaste e acabamento, incluindo reconhecimento automatizado de furos e fluxos de trabalho de perfuração que identificam furos em modelos 3D e usam modelos para produzir percursos de alta qualidade. Também inclui percursos inteligentes para usinagem de peças inteiras, como Inclinado e Raso, Rebarba (inglês) e Canto, que reduzem tempos de programação de CAM e aprimoram o acabamento de superfície.

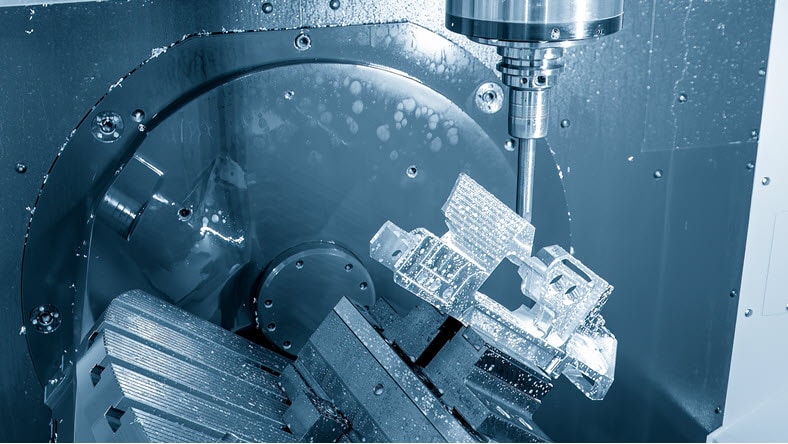

Recursos positivos de usinagem de 5 eixos (3+2) (inglês) permitem que controles de eixo-ferramenta reorientem a ferramenta de corte em relação à peça de trabalho. Isso permite a produção de peças complexas com menos configurações e usinagem de recursos de difícil acesso com ferramentas mais curtas e rígidas. O Fusion for Manufacturing também suporta usinagem simultânea de 4 e 5 eixos com estratégias adicionais e controles de eixo ferramenta para movimentos eficientes e sem colisão. As modificações de percurso oferecem flexibilidade e economizam tempo, permitindo edições sem recalcular.

O Fusion for Manufacturing também aprimora simulações de processos para validar processos de manufatura, identificando colisões, sobrecurso de eixo e possíveis falhas de impressão em fabricação aditiva. Essas simulações (inglês) ajudam a localizar e reparar problemas virtualmente antes que eles se tornem erros caros. Inclui sondagem em ciclo e alinhamento de peças (inglês) para rotinas de inspeção com o objetivo de automatizar setups, medir precisão durante e após usinagem e facilitar a configuração de peças grandes ou não prismáticas. O software oferece suporte a fabricação com base em prancha fazendo nesting de múltiplos componentes em pranchas para o uso ideal de materiais, e ferramentas robustas para fabricação aditiva com plásticos e metais simplificam a programação com orientação automática de peças e estruturas de suporte associativas.

Código G (inglês) é uma linguagem de programação usada para controlar máquinas de controle numérico por computador (CNC). Consiste em uma série de comandos ou instruções que informam à máquina CAM/CNC como mover, posicionar e operar seus diversos componentes, como a ferramenta de corte, o fuso e funções auxiliares.

Os comandos de código G são normalmente representados por uma combinação de letras e números. Cada comando tem uma função específica e é executado sequencialmente pela máquina CAM/CNC. Os comandos do código G abrangem uma ampla gama de operações, incluindo movimentos da ferramenta, velocidade de rotação, avanços, trocas de ferramenta, controle de fluido de refrigeração e muito mais.

Os roteadores CNC são normalmente usados em trabalhos de madeira e podem variar em tamanho e estilo, desde uma configuração de bancada de 3 eixos até uma configuração de sala de 5 eixos.

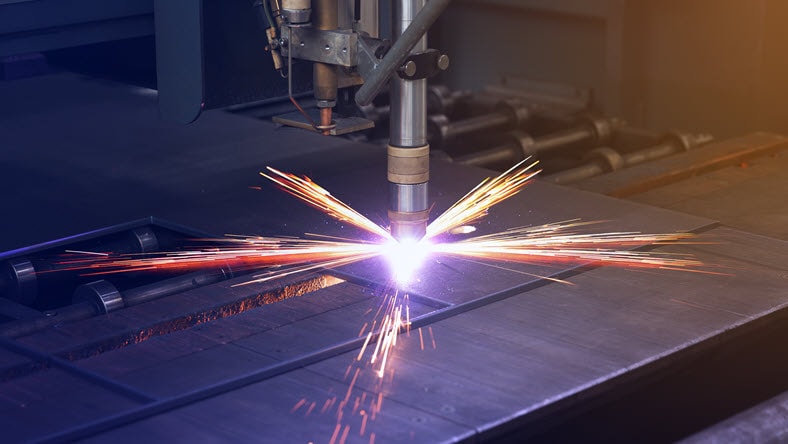

Cortadores de plasma CNC são utilizados para cortar metais condutores utilizando um jato de plasma quente. Essas máquinas CNC oferecem alta precisão a baixo custo.

Podem ser usados cortadores a laser para cortar vários tipos e espessuras de materiais, até mesmo metal, dependendo da potência do laser.

Tornos CNC rotacionam a peça de trabalho e aplicam várias ferramentas de corte para criar peças com um perfil de revolução. Eles são muitas vezes programados manualmente.

Máquinas de fresamento/torno combinam fresamento e torneamento num único centro de usinagem. Essas máquinas podem criar perfis rotacionados como tornos.

Fresadoras são versáteis e vêm em várias configurações, possibilitando fresamento de 2 a 5 eixos.

Fresamento multieixos é a adição de até dois eixos rotacionais a uma configuração de fresamento de 3 eixos. Isso permite o acesso a uma parte maior da peça.

Os cortadores a jato de água CNC combinam água de alta pressão com um meio abrasivo para cortar peças.

Durante a Segunda Guerra Mundial, nos anos 1940, o conceito de controle numérico (NC, em inglês) foi desenvolvido para aumentar a eficiência e precisão da manufatura. Foi usado inicialmente com cartões perfurados para controle de máquinas-ferramenta. Em 1952, John T. Parsons e Frank L. Stulen criaram a primeira fresadora NC no MIT, financiada pela Força Aérea dos EUA, que utilizava fita perfurada para automatizar operações de usinagem.

Na década de 1960, o lançamento dos computadores facilitou a mudança do controle numérico (NC) para o controle numérico computadorizado (CNC), permitindo maior flexibilidade e precisão na usinagem. Em 1967, a Kearney & Trecker desenvolveu a primeira máquina CNC, incorporando um computador para controlar operações de usinagem.

Na década de 1970, a tecnologia CNC teve ampla adoção na manufatura. Isso ocorreu principalmente por causa do desenvolvimento de microprocessadores, melhorando as capacidades e reduzindo custos. O lançamento de sistemas de CAD em 1976 melhorou ainda mais a programação CNC, permitindo a criação e a modificação diretas de modelos digitais. Na década de 1980, a padronização de linguagens de programação CNC, como o código G, tornou mais fácil para os fabricantes implementarem a tecnologia CNC em várias máquinas e setores.

Na década de 1990, a integração de sistemas de CAM com a tecnologia CNC permitiu a geração automática de percursos usando modelos CAD, simplificando ainda mais os processos de manufatura. A década de 2000 viu avanços em software e hardware, resultando em máquinas CNC mais sofisticadas capazes de usinagem multieixo. Isso aumenta a produção de peças complexas com alta precisão.

As máquinas CNC modernas apresentam recursos avançados, como usinagem de 5 eixos, monitoramento em tempo real e integração com IoT. A ascensão da Indústria 4.0 (inglês) aprimorou ainda mais a programação CNC por meio de automação, análise de dados e práticas inteligentes de manufatura.

Saiba mais sobre as oito principais ferramentas de fresamento que formam a espinha dorsal de todos os trabalhos profissionais de usinagem CNC.

Saiba mais sobre o componente principal de cada programa CNC: código G.

Explore mais a fundo os méritos dos 4 eixos, observando especialmente sua função no fresamento-torneamento.

Embora a manufatura EDM seja geralmente válida, é importante explorar se alguns casos podem ser substituídos por métodos mais rápidos, como usinagem CNC.

Aprenda os conceitos básicos do sistema de coordenadas CNC, incluindo o sistema de coordenadas cartesiano, o sistema de coordenadas de trabalho (WCS) e os deslocamentos.

Descubra os dez tipos mais comuns de instrumentação e qual tipo de instrumentação é melhor para seu projeto de fresagem nesta visão geral da instrumentação CNC.

O Autodesk Fusion é uma plataforma de software de modelagem 3D, CAD, CAM e PCB na nuvem para projeto e manufatura de produtos. Ele conta com ferramentas de programação CAD e CAM integradas, CNC para soluções de usinagem 2D, 2.5D, de 3 eixos, 3 + 2 e 5 eixos. Há várias opções de assinatura, incluindo uma opção gratuita para uso pessoal, uma assinatura comercial e inúmeras extensões para desbloquear tecnologia adicional e atender a usos com necessidades mais avançadas (por exemplo, design generativo ou usinagem CNC multieixos).

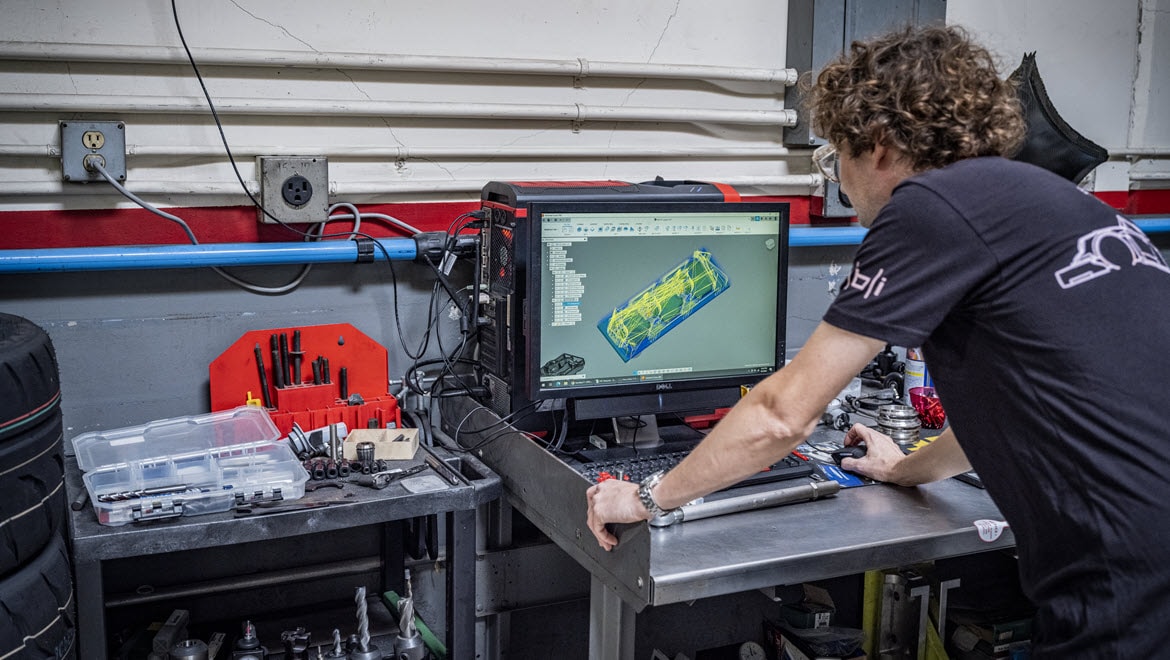

A programação de máquina com controle numérico por computador (CNC) é um processo pelo qual as instruções são combinadas para definir como uma máquina CNC se moverá e funcionará. Executando estas instruções, a máquina CNC converterá alguma forma de matéria-prima em um produto acabado. A programação CNC pode ser utilizada para acionar uma ampla variedade de tipos diferentes de máquinas, incluindo: roteadores, fresas, tornos, máquinas de fresamento-torneamento e torneamento-fresamento, centros multitarefas, usinagem por descarga elétrica (EDMs, em inglês) de fio e robôs industriais.

Independentemente do tipo de máquina que está sendo usada, as instruções são normalmente fornecidas de duas maneiras; 1) por meio de entrada manual de dados (MDI, manual data input) usando algum tipo de interface humana embutida na máquina CNC, ou 2) produzindo um arquivo digital usando um software de CAM offline (fabricação assistida por computador).

Nos últimos anos, houve um aumento substancial na complexidade das peças. Isso, combinado com uma pressão crescente para melhorar a qualidade das peças e aumentar a eficácia geral das operações (OOE), fez com que a maioria dos fabricantes se afastasse da programação CNC manual (MDI) e investisse em softwares de CAM.

Softwares de CAM, como o Autodesk Fusion 360, são utilizados para criar um arquivo digital (programa NC) que contém as instruções necessárias para controlar como a máquina funcionará. O software de CAM é usado para definir todo o processo de usinagem e, frequentemente, usa um gêmeo digital da máquina, ferramentas de corte e o suporte de trabalho que será utilizado. Essa programação "offline" permite que o processo de usinagem seja desenvolvido longe da máquina física, o que significa que problemas podem ser simulados e evitados muito antes de serem executados na máquina real. O uso de um software de CAM desempenha um papel importante para ajudar os fabricantes a fazer melhor uso de suas máquinas CNC e a evitar pausas custosas das máquinas que, de outra forma, seriam causadas por entradas de dados desnecessárias.

Existem três meios básicos de programação CNC:

1) Entrada manual de dados (MDI) – na qual um operador qualificado inserirá manualmente os vários códigos M e códigos G para definir o programa NC. Este tipo de programação é mais adequado para peças simples.

2) Usando fabricação assistida por computador (CAM) – Aqui, um software de CAM dedicado é usado para produzir um ou mais percursos que serão utilizados para usinar a peça. O software de CAM pode exportar esses percursos para programas NC que contenham código M e códigos G adequados para execução em uma máquina CNC específica. Softwares de CAM são mais adequados para geometria ou usos mais complicados, como a programação de máquinas simultâneas de 5 eixos.

3) Programação conversacional – Aqui, um operador de máquina usa rotinas predefinidas para realizar operações de usinagem simples (por exemplo, usando um assistente para programar automaticamente uma cavidade retangular simples). Este tipo de programação é mais adequado para peças simples.

Um programa NC normalmente combina códigos G e códigos M para formar um conjunto de instruções que uma máquina CNC executará.

Os códigos G (ou códigos geométricos) normalmente controlam como e para onde uma máquina deve se mover (por exemplo, mover um eixo linear/rotativo de uma posição para outra).

Os códigos M (ou códigos de máquina) são usados para controlar diferentes modos ou funções dentro da máquina (por exemplo, ligar refrigeração, carregar um cortador no fuso, ativar o fuso e girá-lo no sentido horário ou controlar se a máquina deve se posicionar usando o modo absoluto ou incremental).

O comprimento de um programa CNC vai variar dependendo do componente que está sendo usinado. Por exemplo, um programa simples que faz alguns furos em um componente pode ter apenas algumas linhas de código, alguns kilobytes de tamanho e provavelmente levará alguns segundos para gerar dentro do software de CAM escolhido. À medida que o tamanho e a complexidade de uma peça aumentam, o programa CNC necessário para produzi-la vai aumentar de forma correspondente em tamanho e tempo necessário para calculá-la e executá-la em uma máquina CNC.

Projeto assistido por computador (CAD, Computer-Aided Design), Fabricação assistida por computador (CAM, Computer-Aided Manufacturing) e Controle numérico por computador (CNC, Computer Numerical Control) são tecnologias interconectadas usadas na manufatura. Softwares de CAD são usados para criar modelos digitais detalhados de peças, softwares de CAM convertem esses modelos em instruções de usinagem e as máquinas CNC seguem essas instruções para produzir as peças com alta precisão e eficiência. Esse fluxo de trabalho integrado simplifica o processo de transição do projeto à produção, melhorando a precisão, reduzindo erros e aprimorando a qualidade geral do produto.

Um programador de CNC (Controle numérico computadorizado) desempenha uma função crucial na setor de manufatura. Suas principais responsabilidades incluem:

Em termos gerais, os programadores CNC são essenciais para garantir que as máquinas CNC operem com eficiência e produzam peças de alta qualidade com uma economia de aspecto.