Ferramentas de BIM integradas, incluindo Revit, AutoCAD e Civil 3D

Ferramentas CAD/CAM profissionais, desenvolvidas com base no Inventor e no AutoCAD

entretenimento

Ferramentas para criação de conteúdo de entretenimento, incluindo 3ds Max e Maya

O projeto para manufatura (DFM) é uma prática de engenharia que visa projetar produtos de forma a simplificar e otimizar seu processo de manufatura. Ao considerar as restrições, capacidades e custos de produção no início da fase de projeto, o DFM ajuda a reduzir o tempo de produção, minimizar erros e cortar despesas gerais de manufatura.

Essa abordagem garante que o produto final não seja apenas funcional e esteticamente agradável, como também fácil e econômico de produzir. Ao integrarem os princípios do Projeto para manufatura (DFM), as empresas podem melhorar a qualidade dos produtos, otimizar os fluxos de trabalho e melhorar a colaboração entre as equipes de projeto e manufatura, resultando em processos de produção mais eficientes e sustentáveis.

O projeto para manufatura e montagem (DFMA, na sigla em inglês) é uma abordagem que combina o projeto para manufatura (DFM) e o projeto para montagem (DFA) a fim de otimizar o projeto de produtos, facilitando e tornando mais econômicos os processos de produção e montagem. Ao abordar ambos os aspectos desde o início, o DFMA simplifica os processos, reduz custos e melhora a qualidade, a eficiência e a confiabilidade geral dos produtos.

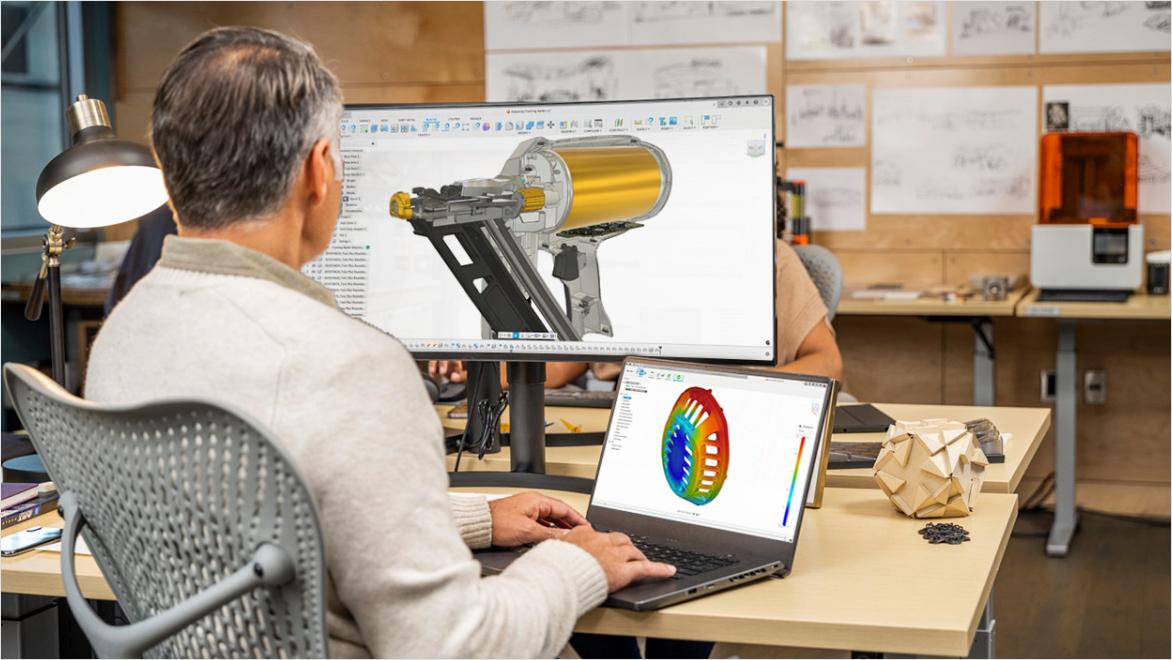

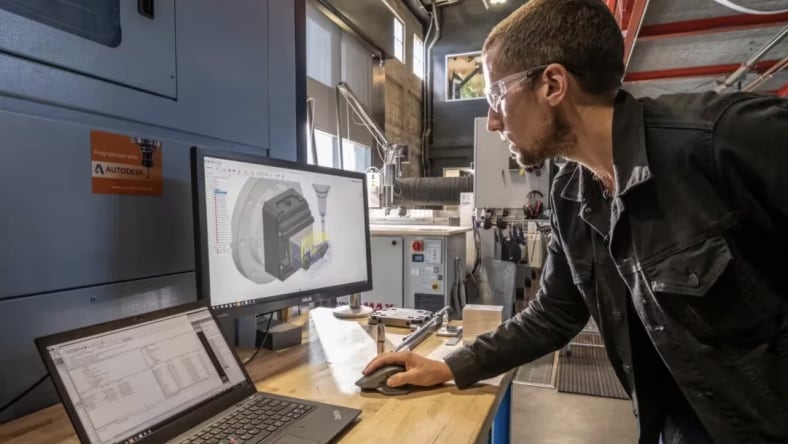

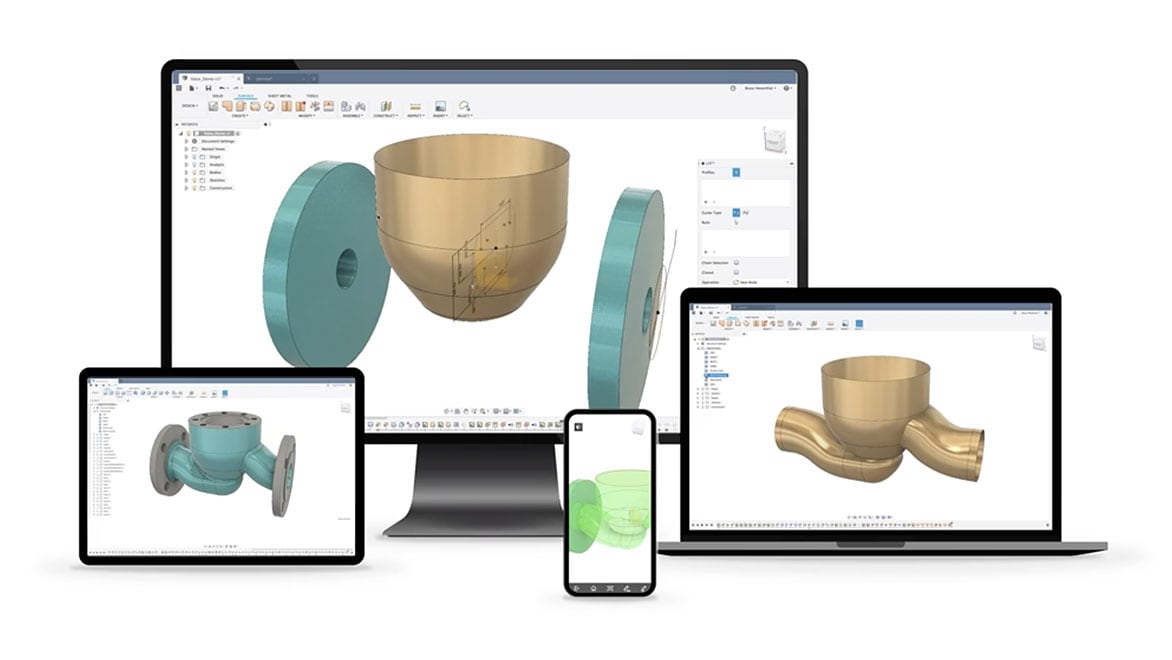

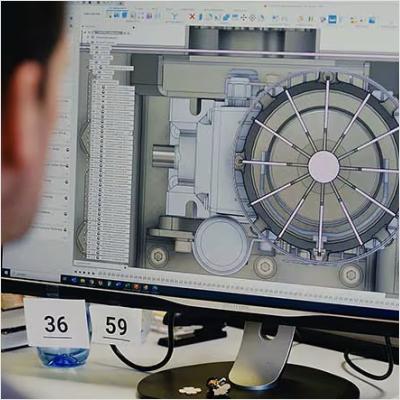

O Autodesk Fusion é uma plataforma robusta para implementar estratégias de DFM, integrando ferramentas de projeto e manufatura para otimizar fluxos de trabalho. Ele simplifica os processos, permitindo uma colaboração perfeita entre as equipes, para que os engenheiros possam projetar, testar e refinar produtos com eficiência. Com recursos como modelagem paramétrica, simulação e feedback em tempo real, o Fusion ajuda a garantir que os projetos estejam prontos para a produção, reduzindo erros e acelerando a transição do conceito para a manufatura.

A implementação do projeto para manufatura (DFM) no processo de projeto do seu produto oferece vantagens a longo prazo. O DFM tem um impacto positivo direto na lucratividade e na vantagem competitiva de uma empresa. Alguns dos principais benefícios do DFM incluem:

O DFM minimiza os custos de produção, simplificando os projetos para uso eficiente de materiais e processos de manufatura.

O DFM ajuda a simplificar e otimizar projetos para reduzir a complexidade da produção e acelerar os ciclos de desenvolvimento.

Ao abordar a capacidade de manufatura desde o início, o DFM reduz problemas conhecidos e garante a consistência da qualidade do produto.

O DFM promove práticas ecológicas, reduzindo o desperdício de materiais e o consumo de energia.

O DFM garante que os projetos sejam adaptáveis à produção em massa sem um retrabalho significativo.

Os projetos otimizados por meio do DFM reduzem o número de peças e simplificam o processo de montagem

O DFM promove melhor comunicação com os fornecedores e garante que os projetos estejam alinhados com as capacidades disponíveis.

Com o projeto para manufatura (DFM), os produtos são mais robustos e apresentam desempenho consistente em condições reais.

Os principais recursos do Autodesk Fusion facilitam a implementação do Projeto para manufatura (DFM).

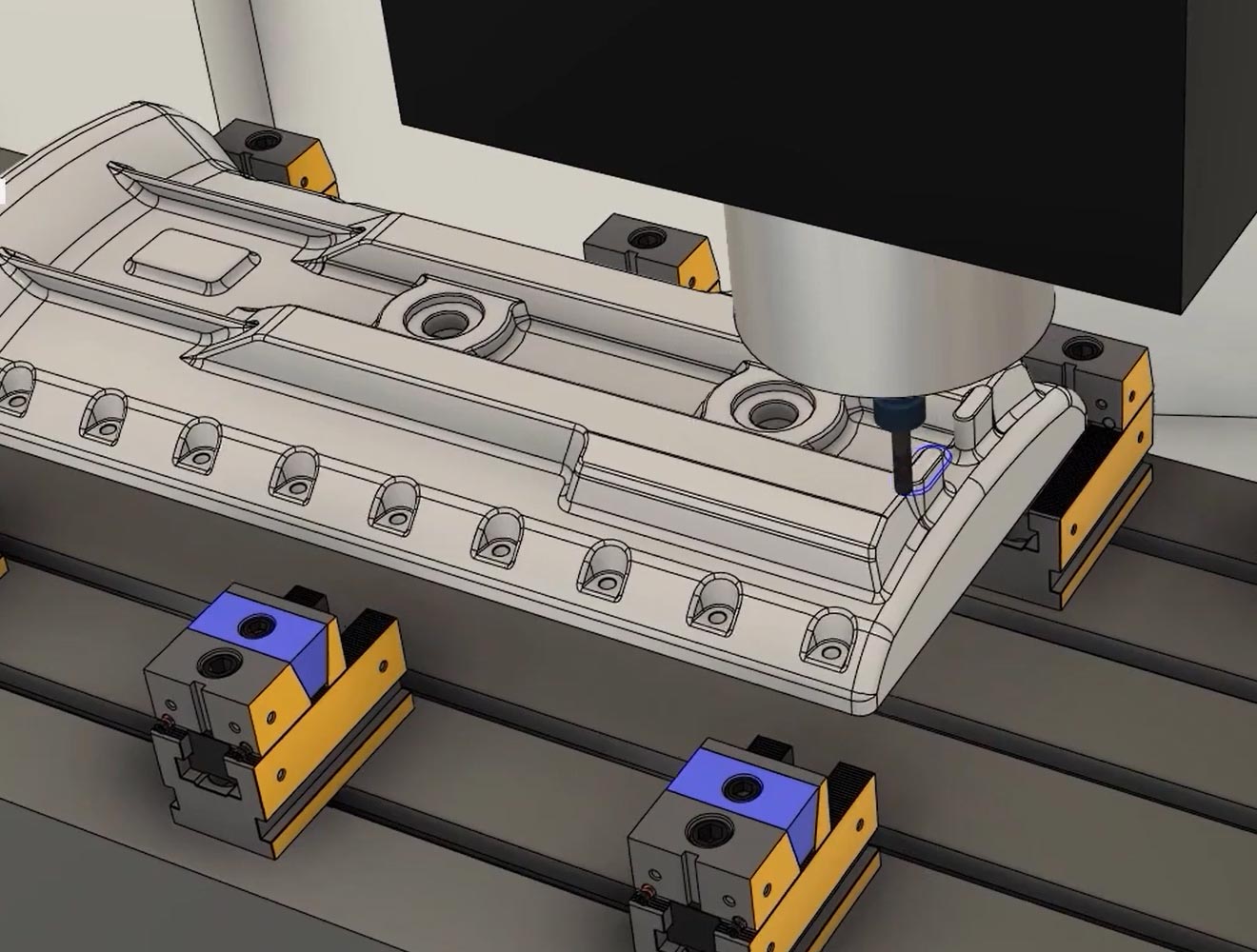

Faça a transição perfeita entre os espaços de trabalho CAD e CAM no Fusion para refinar projetos e melhorar a capacidade de manufatura, otimizando a utilização de recursos.

Colabore de maneira eficiente com a sua equipe usando as ferramentas baseadas em nuvem do Fusion. Atualizações em tempo real e dados compartilhados ajudam a garantir que os projetos estejam prontos para manufatura.

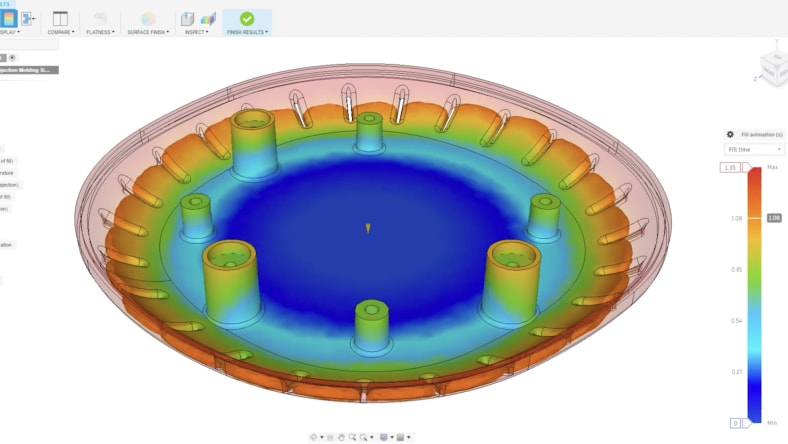

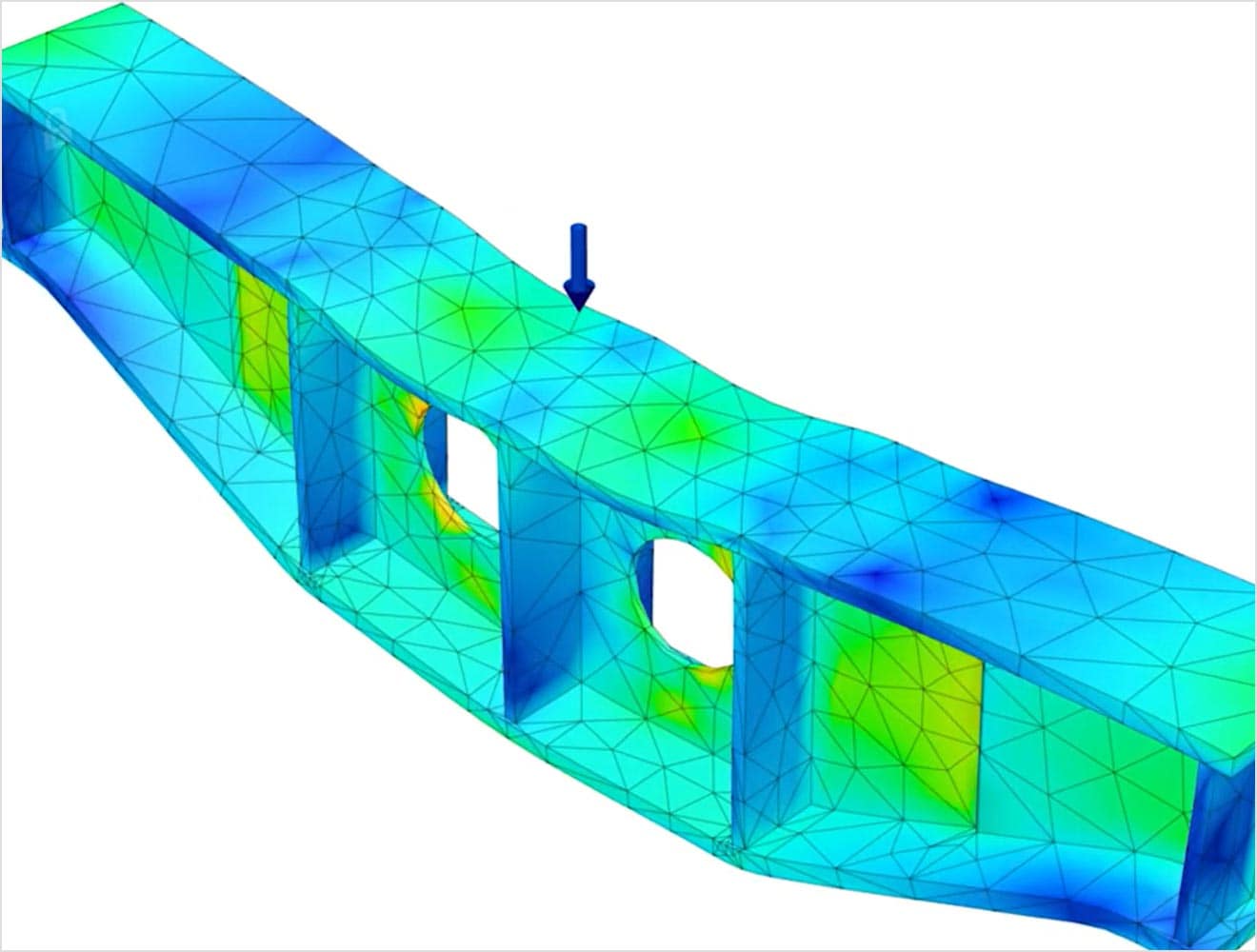

Teste seus projetos em condições reais usando os recursos de simulação do Fusion, minimizando os riscos de manufatura e garantindo a prontidão da produção.

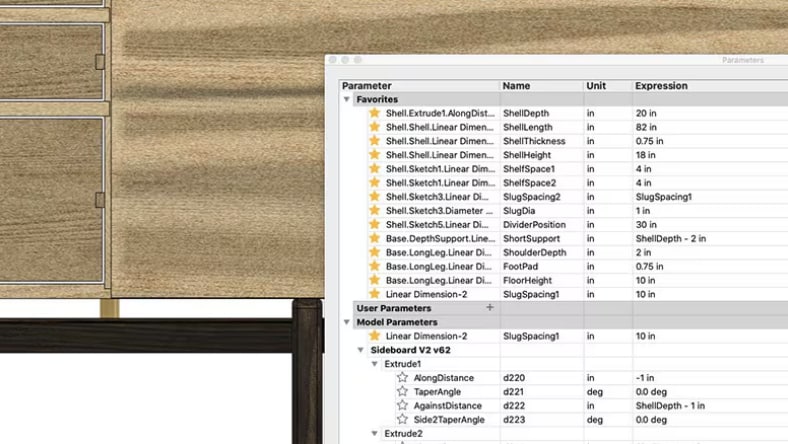

Faça alterações rápidas no projeto com a modelagem 3D paramétrica do Fusion, com atualizações automáticas do histórico para acomodar as necessidades de manufatura com eficiência.

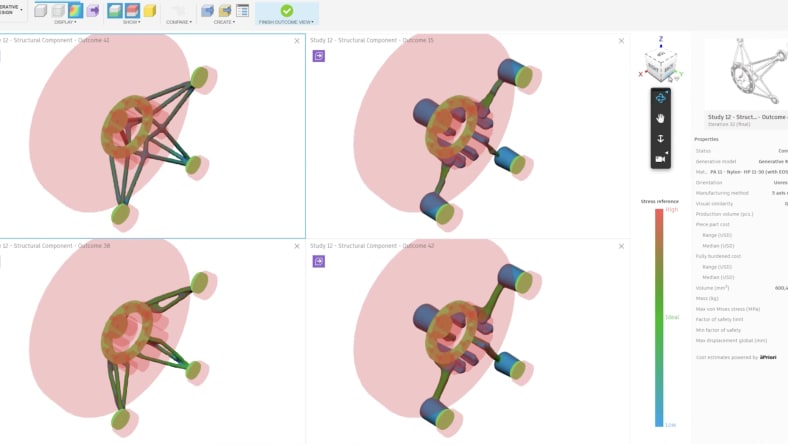

Aproveite o design generativo orientado por IA no Fusion para explorar várias soluções econômicas e fabricáveis, atendendo a todas as especificações do projeto.

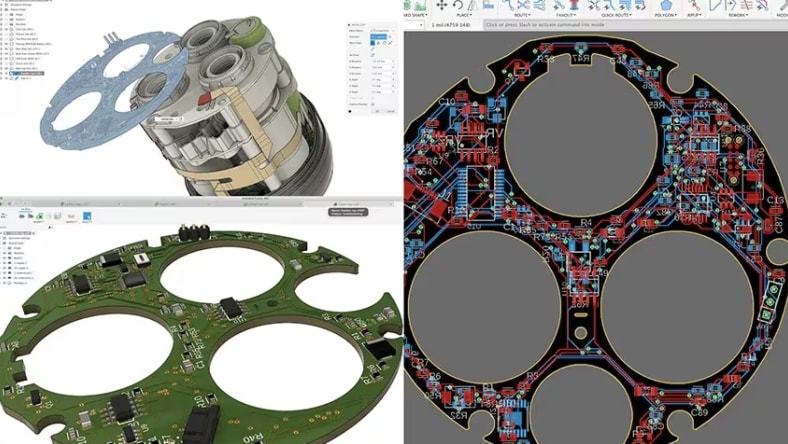

Projete circuitos e visualize como as PCBs se integram às peças mecânicas no Fusion, melhorando a precisão da montagem e a eficiência do projeto.

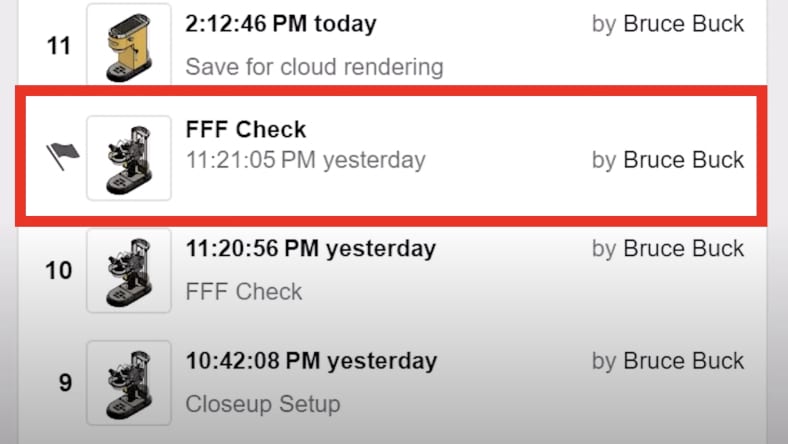

O gerenciamento centralizado de dados da Fusion permite o rastreamento de versões e acesso simplificado, mantendo a integridade e a consistência do projeto durante a manufatura.

Otimize o uso de materiais e simplifique a montagem no Fusion, aumentando a eficiência da manufatura e, ao mesmo tempo, alinhando-se a práticas sustentáveis e ecológicas.

Experimente o poder das ferramentas unificadas de projeto e manufatura com gerenciamento integrado de dados de produtos com o Autodesk Fusion.

O Fusion gerencia dados e simplifica os fluxos de trabalho colaborativos, enquanto as equipes permanecem focadas no desenvolvimento dos produtos. Pare de desperdiçar tempo procurando arquivos ou perdendo trabalho. Com o Fusion, os dados estão sempre centralizados, acessíveis e seguros.

Acompanhando a evolução da DFM, desde a simplificação dos processos tradicionais até a promoção da inovação na manufatura moderna, destacando seu papel na eficiência e na relação custo-benefício.

O DFM passou de métodos manuais para práticas orientadas pela tecnologia, revolucionando a eficiência e a precisão na manufatura.

O DFM surgiu durante a Revolução Industrial, enfatizando a padronização e a modularidade para simplificar a manufatura e aumentar a eficiência da produção.

O projeto assistido por computador (CAD) introduziu a precisão e possibilitou simulações antecipadas de manufatura, transformando a forma como os projetos são analisados e otimizados.

Hoje, o DFM usa IA, design generativo e simulações para otimizar projetos em termos de custo, sustentabilidade e práticas de manufatura escaláveis. A evolução do DFM ressalta seu papel crucial na promoção da inovação e da eficiência nos setores de manufatura tradicionais e modernos.

O DFM é essencial para criar produtos econômicos e de alta qualidade que atendam às necessidades da produção moderna. Ele minimiza o desperdício, reduz custos e garante que os projetos sejam otimizados para uma manufatura eficiente.

Ao lidar com possíveis desafios antecipadamente, o DFM acelera o tempo de lançamento no mercado, oferece suporte a tecnologias avançadas, como automação, e promove a sustentabilidade. Nos setores competitivos e ecologicamente conscientes de hoje, o DFM é fundamental para oferecer soluções inovadoras e eficientes.

Explore os cinco princípios do DFM, que se concentram em otimizar processos, simplificar projetos, selecionar materiais adequados, garantir a adequação ambiental e realizar testes completos para obter produtos confiáveis e econômicos.

Selecione o processo de manufatura certo, adaptado para cada componente, a fim de otimizar a eficiência e os custos. Por exemplo, a estampagem pode acelerar a produção e reduzir custos.

Mantenha os projetos simples para reduzir custos e riscos. Certifique-se de que eles seguem os princípios de manufatura, considerando espessura, tolerâncias, textura e consistência.

Escolha os materiais com antecedência para economizar tempo e dinheiro. Considere propriedades como resistência, inflamabilidade e resistência térmica, e colabore com seu parceiro de manufatura para fazer as escolhas ideais.

Projete componentes para funcionar de maneira confiável nos ambientes pretendidos, especialmente em setores que enfrentam condições adversas, como equipamentos pesados ou militares.

Faça testes completos para garantir que todos os componentes cumpram as normas do setor e internas em todas as etapas da produção, garantindo qualidade e confiabilidade.

Vários fatores importantes influenciam a eficácia do DFM, incluindo:

Para implementar com eficácia o projeto para manufatura (DFM), concentre-se nestas cinco etapas principais:

1. Colaboração interfuncional: estabeleça desde o início uma colaboração sólida entre projeto, manufatura, aquisição e controle de qualidade, entre outros. Isso ajuda a garantir que todos os aspectos da manufatura sejam considerados e que possíveis problemas sejam identificados e resolvidos antecipadamente.

2. Treinamento e educação: invista em programas de treinamento para sua equipe, para orientar os membros sobre os princípios e as práticas recomendadas para o DFM. Certifique-se de que todos entendam como projetar produtos fáceis e econômicos de fabricar.

3. Revisões de projeto: implemente revisões de projeto regulares com foco em avaliar a capacidade de manufatura do projeto, identificar possíveis problemas e sugerir melhorias para ajudar a refinar o projeto antes que ele passe para a produção.

4. Prototipagem e testes: desenvolva protótipos e faça testes para validar a capacidade de manufatura. Use as informações retornadas desses testes para fazer os ajustes necessários a fim de otimizar o projeto final para produção.

5. Padronização: crie e aplique as diretrizes e as listas de verificação para DFM a fim de padronizar o processo de projeto. Isso garante que os projetos sigam consistentemente as práticas recomendadas, reduzindo a variabilidade e melhorando a capacidade geral de manufatura.

O processo de projeto para manufatura (DFM) envolve uma variedade de especialistas e equipes trabalhando em colaboração para obter os melhores resultados. Engenheiros de projeto criam o projeto inicial do produto, garantindo que ele possa ser fabricado de maneira eficiente e econômica. Engenheiros de manufatura fornecem informações sobre processos, ferramentas e equipamentos para otimizar a produção e minimizar os custos. Gerentes de produto orientam as equipes de projeto e manufatura para alinhar o produto com as metas da empresa e as necessidades dos clientes. Equipes de QA e QC definem os padrões de qualidade e tratam de possíveis problemas de qualidade. Equipes de aquisição obtêm materiais e selecionam fornecedores para garantir que os requisitos de qualidade e custo sejam atendidos. Estimadores de custos avaliam os custos de manufatura, enquanto os especialistas em ferramentas selecionam ou projetam ferramentas e equipamentos eficientes. Equipes multifuncionais supervisionam o processo, garantindo uma comunicação eficaz. Fornecedores e fabricantes contratados colaboram para atender aos requisitos do DFM. Equipes de teste e inspeção garantem a qualidade e a confiabilidade dos produtos. Especialistas em regulamentação garantem a conformidade, e equipes de melhoria contínua identificam oportunidades para aprimoramentos nos processos.

Os princípios do DFM podem ser adaptados a diversos setores. Aqui estão alguns exemplos específicos de práticas de projeto para manufatura em diferentes setores:

Projeto de componentes de motor para facilitar o acesso e a substituição, reduzindo o tempo e os custos de manutenção. Uso de fixadores e conectores padronizados para simplificar a montagem e reduzir a necessidade de peças personalizadas.

Projeto de invólucros de produtos com recortes mínimos para facilitar a moldagem por injeção de plástico e uso de mecanismos de encaixe ou clipes para facilitar a montagem de peças de produtos.

Projeto de dispositivos médicos com superfícies lisas e fáceis de limpar para atender aos requisitos de higiene e garantia de projetos ergonômicos para facilidade de uso e eficiência por profissionais médicos.

Incorporação da tecnologia de montagem em superfície (SMT) para componentes em placas de circuito impresso (PCBs) para simplificar a montagem e projeto de layouts de PCBs considerando o gerenciamento térmico para evitar superaquecimento.

Projeto de componentes de aeronaves com tolerâncias rigorosas para garantir precisão e confiabilidade. Uso de materiais leves, mas resistentes, para reduzir o consumo de combustível.

Uso de componentes modulares que podem ser facilmente montados e desmontados para reduzir os custos de transporte e armazenamento. Projeto de móveis com menos juntas e fixadores complexos para uma produção mais eficiente.

Descubra como o uso do Fusion pela Zenbooth aprimora o projeto, a integração da manufatura e a eficiência, incorporando os princípios do DFM.

Explore como a Shiftwave aproveita o Autodesk Fusion para aumentar a durabilidade, simplificar a prototipagem e otimizar a manufatura com eficiência.

Veja como o Autodesk Fusion ajuda projetistas como Sam Birchenough a incorporar restrições de manufatura, criando projetos prontos para a produção desde o início.

Saiba por que o DFM é essencial para evitar atrasos na produção, reduzir custos e garantir a qualidade do produto com o Autodesk Fusion.

Otimize o projeto e a manufatura dos seus produtos com as ferramentas de DFM do Fusion: simplifique processos, reduza o desperdício e aumente a eficiência de maneira integrada.

Otimize seu projeto de PCB com as ferramentas de DFM do Autodesk Fusion: garanta uma manufatura eficiente, reduza custos e melhore a qualidade do produto de maneira integrada.

Saiba mais sobre softwares de projeto para manufatura com estas perguntas frequentes feitas pelos usuários.

O DFM (inglês) é a prática de projetar produtos de uma forma que simplifica o processo de manufatura. O objetivo é reduzir os custos de produção, minimizar possíveis problemas e melhorar a qualidade do produto, levando em consideração as restrições e capacidades de manufatura durante a fase de projeto.

O DFM é importante porque ajuda a identificar possíveis problemas de manufatura no início do processo de projeto, levando a uma economia significativa de tempo e custos. Ao integrarem considerações de capacidade de manufatura desde o início, as empresas podem evitar revisões de projeto e retrabalho dispendiosos durante a produção, o que pode atrasar o tempo de lançamento no mercado e aumentar as despesas gerais do projeto. O DFM garante que o projeto do produto esteja alinhado com as capacidades e limitações dos processos de manufatura, reduzindo o risco de defeitos e ineficiências na produção.

Além disso, a implementação de práticas de DFM ajuda a minimizar o desperdício de material e o consumo de energia, otimizando as escolhas de projeto que são econômicas e ecologicamente corretas. Essa abordagem proativa permite que os fabricantes criem produtos mais fáceis e rápidos de montar, contribuindo para melhorar a produtividade no chão de fábrica. Em última análise, o DFM leva a uma maior qualidade do produto, maior confiabilidade e maior satisfação do cliente, tornando-o uma prática essencial para empresas que buscam manter uma vantagem competitiva e maximizar a lucratividade.

O DFM, ou projeto para manufatura, é crucial para otimizar o desenvolvimento de produtos e garantir processos de manufatura eficientes. Ao integrarem os princípios do DFM logo na fase de projeto, as empresas podem evitar revisões dispendiosas e atrasos na produção, melhorando o tempo total de lançamento no mercado e a relação custo-benefício. Essa abordagem proativa resulta em produtos de maior qualidade, redução do desperdício e práticas de produção mais sustentáveis. A implementação do DFM pode proporcionar às empresas uma vantagem competitiva, garantindo que os produtos sejam projetados de forma a facilitar e tornar mais eficiente sua manufatura.

Os princípios fundamentais do DFM incluem:

Simplificação do projeto: a redução do número de peças em um produto pode agilizar a manufatura, reduzir os custos de montagem e minimizar os pontos potenciais de falha. Projetos mais simples são mais fáceis de gerenciar, resultando em um processo de produção mais eficiente.

Uso de componentes padrão: o uso de peças padrão e facilmente disponíveis pode reduzir custos e encurtar os prazos de entrega. Também ajuda no controle de qualidade, pois componentes padronizados costumam ser mais confiáveis e fáceis de encontrar em caso de substituição.

Projeto para fácil montagem: garantir que as peças se encaixem intuitivamente e possam ser montadas com o mínimo de esforço melhora a eficiência da produção e reduz a probabilidade de erros durante o processo de montagem. Isso também simplifica o treinamento dos trabalhadores da linha de montagem, economizando tempo e recursos.

Garantia de níveis adequados de tolerância: tolerâncias adequadamente definidas garantem que as peças se encaixem conforme o esperado e funcionem corretamente, sem causar problemas de manufatura. Isso ajuda a manter a consistência e a precisão durante a produção, reduzindo a necessidade de ajustes e retrabalho.

Incorporação de testes e simulação: verificar a capacidade de manufatura (inglês) por meio de testes e simulações rigorosos ajuda a identificar possíveis desafios de produção antes do início da manufatura. Usando ferramentas como o Autodesk Fusion, os engenheiros podem criar protótipos digitais e executar simulações para avaliar o desempenho do projeto em condições reais, garantindo que o produto final atenda aos padrões de projeto e manufatura.

De modo geral, a aplicação dos princípios do DFM permite que as empresas criem produtos mais econômicos, fáceis de produzir e de maior qualidade, resultando em maior eficiência operacional e satisfação do cliente.

O DFM ajuda a melhorar a qualidade do produto, detectando possíveis falhas no projeto antes que elas cheguem à fase de produção. Essa abordagem proativa garante que os produtos sejam fabricados levando em consideração as capacidades de manufatura, resultando em menos defeitos, melhor desempenho e maior confiabilidade.

Os desafios comuns no DFM geralmente decorrem das complexidades em alinhar as metas do projeto com as necessidades práticas de manufatura. Um problema importante é a falta de comunicação entre as equipes de projeto e manufatura, que pode levar a mal-entendidos e ineficiências. O equilíbrio de custos e funcionalidades é outro desafio, pois os projetistas devem encontrar o equilíbrio certo para otimizar tanto o orçamento quanto o desempenho do produto. A garantia da compatibilidade com as tecnologias e processos de manufatura é essencial para evitar atrasos na produção e assegurar que os projetos possam ser executados com eficiência. Além disso, pode ser difícil manter a flexibilidade do projeto e, ao mesmo tempo, atender a normas de produção rigorosas, pois as alterações no projeto podem precisar ser limitadas para evitar interrupções no fluxo de trabalho de manufatura. Enfrentar esses desafios requer forte colaboração, planejamento detalhado e o uso de ferramentas avançadas de projeto para alinhar objetivos e agilizar a transição do conceito à produção.

O Autodesk Fusion (inglês) oferece ferramentas integradas que dão suporte ao DFM, permitindo que os usuários avaliem a capacidade de manufatura, realizem simulações em tempo real e tomem decisões de projeto baseadas em dados. Isso garante que os projetos sejam otimizados para a produção, reduzindo revisões e aumentando a eficiência geral.

Sim, as ferramentas de simulação do Fusion são altamente valiosas no Projeto para manufatura (DFM), proporcionando aos projetistas a capacidade de testar e analisar projetos em condições reais antes do início da produção. Essas ferramentas oferecem uma abordagem abrangente para compreender o desempenho de um projeto, ajudando a identificar pontos de tensão potenciais, pontos fracos dos materiais e problemas estruturais no início do processo.

A Fusion Simulation Extension (inglês) vai um passo além, incorporando recursos avançados, como análise de tensões estáticas, simulações térmicas e estudos de movimento dinâmico. Esses recursos permitem que os engenheiros avaliem como um projeto responderá a várias forças, temperaturas e movimentos, garantindo que ele atenda aos requisitos funcionais e de manufatura.

Ao integrarem a simulação ao fluxo de trabalho de DFM, os projetistas podem tomar decisões baseadas em dados para otimizar materiais, melhorar a geometria das peças e resolver possíveis desafios de manufatura. Isso resulta em melhor desempenho do produto, custos de produção reduzidos e uma transição mais suave da fase de projeto para a fase de manufatura. Em essência, as ferramentas de simulação do Fusion capacitam as equipes a identificar e resolver falhas de projeto antes que elas afetem a produção, proporcionando um produto final mais eficiente, econômico e com maior capacidade de manufatura.

O projeto para manufatura (DFM) e o projeto para manufatura e montagem (DFMA) são metodologias destinadas a melhorar a eficiência e a relação custo-benefício da manufatura. O DFM se concentra em simplificar o processo de manufatura, minimizando peças, padronizando componentes e otimizando a seleção de materiais. O DFMA combina o DFM com o Projeto para montagem (DFA), a fim de reduzir os custos gerais de produção e a complexidade. Os princípios do DFMA incluem minimizar peças, projetar para facilitar a montagem e otimizar os processos de fabricação. Enquanto o DFM visa à capacidade de manufatura, o DFMA enfatiza tanto a capacidade de manufatura quanto a facilidade de montagem, levando a uma maior economia de tempo e custos.

O Fusion oferece ferramentas integradas de análise de custos que permitem aos projetistas avaliar as implicações de custo dos materiais e dos processos de manufatura. Isso ajuda a fazer escolhas de projeto bem informadas que equilibram desempenho e orçamento, melhorando, em última instância, a viabilidade do produto.