À l'origine, One Click Metal était une unité de R&D du géant mondial du laser et des outils de fabrication Trumpf. Elle est devenue une société indépendante lorsque les dirigeants ont vu une opportunité de transformer l'expertise laser de la société mère en pétrole commercial disruptif.

Les matières premières de la plupart des imprimantes 3D proviennent de la même matière que les plastiques : des polymères moulables et abondants. Mais les nylons, les polycarbonates et les styrènes produisent un matériau poreux dont la base chimique sous-jacente est relativement faible. L'impression de métal est une autre paire de manches : les produits industriels lourds, tels que les pales de turbines et les moteurs de véhicules, ont besoin de matériaux plus résistants. Seul le métal a le potentiel de fournir une microstructure cristalline ferme capable de résister aux contraintes, à la chaleur et à la pression à l'échelle industrielle.

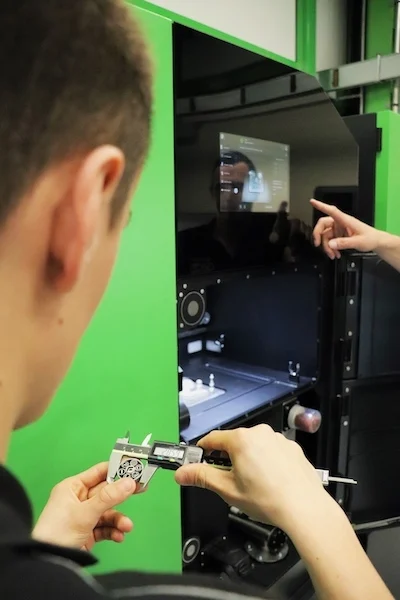

Les unités de la taille d'un distributeur automatique de One Click Metal utilisent une poudre métallique de qualité industrielle qui est conditionnée en toute sécurité dans des cartouches normalisées. Il suffit d'en brancher une, de charger ou de modifier un fichier de conception 3D créé à l'aide d'un outil tel qu'Autodesk Netfabb, puis de cliquer sur "imprimer".

Le laser à fibre de 200 W de l'unité d'impression 3D MPRINT permet une grande productivité et une grande précision dans les applications métalliques complexes. Combinant deux fonctions en une seule machine, la machine MPUREpro déballe un composant et élimine toute poudre non utilisée par contact direct avec la poudre, et son tamis à ultrasons intégré et autonome recycle la poudre traitée dans une cartouche d'alimentation, qui peut ensuite être réutilisée. Les unités MPRINT sont également suffisamment polyvalentes pour créer leurs propres pièces. Grâce à Autodesk Fusion 360, One Click Metal a pu concevoir et produire le composant pilote sophistiqué qui ouvre et ferme les cartouches de poudre.

« En raison de l'espace limité dans la zone d'assemblage et des spécifications du fabricant de moteurs, seule une clavette peut être utilisée pour la transmission par poudres », explique Gerrit Brueggemann, PDG de One Click Metal. « Soit la rainure de clavette doit être créée par poussage ou brochage, soit la clavette doit être fraisée dans le composant. La conception et le processus additifs sont ici la meilleure solution. »

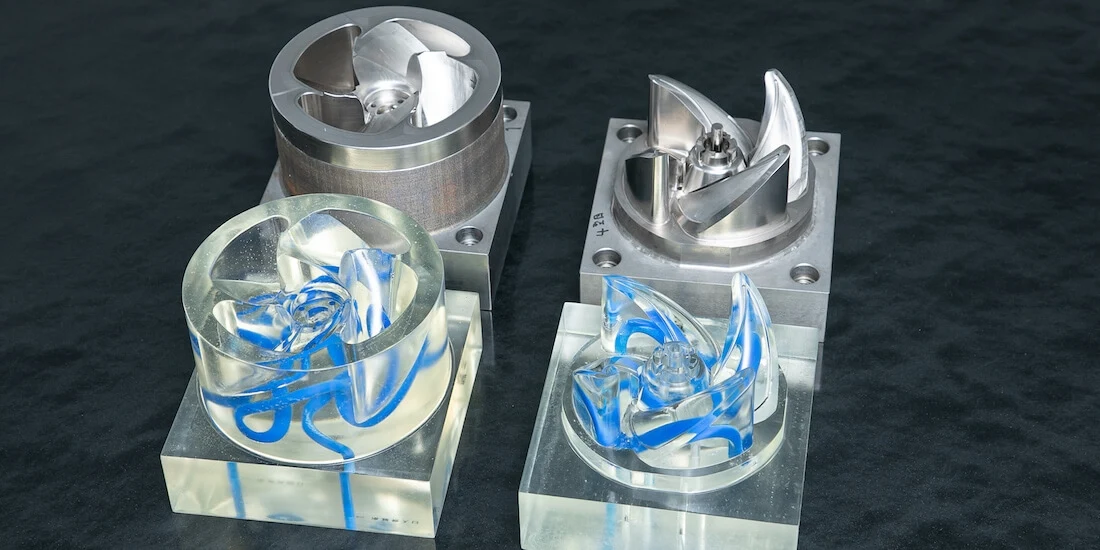

Au lieu de fabriquer les conducteurs individuellement, One Click Metal a utilisé Netfabb pour empiler les pièces. Lors de la conception de la pièce, on a veillé à ce que les pièces puissent être empilées sans qu'il soit trop difficile de les soutenir. C'est pourquoi les pièces sont toujours empilées les unes sur les autres avec une rotation de 180°, ce qui permet d'obtenir des surfaces faciles à supporter. « Cela réduit vraiment le temps et le coût de production », explique Gerrit Brueggemann.