Ecco cinque esempi di digitalizzazione della produzione:

1. Manutenzione predittiva: i produttori utilizzano sensori IoT e algoritmi di apprendimento automatico per monitorare lo stato delle attrezzature in tempo reale. In questo modo possono prevedere potenziali guasti, programmare la manutenzione in modo proattivo e ridurre al minimo i tempi di inattività non pianificati, migliorando l'efficienza operativa e riducendo i costi.

2. Fabbriche intelligenti: le fabbriche intelligenti utilizzano sistemi interconnessi, robotica e automazione per ottimizzare i processi di produzione. Ad esempio, lo stabilimento Amberg Electronics di Siemens utilizza IoT, intelligenza artificiale e robotica per creare un ambiente di produzione altamente automatizzato ed efficiente, riducendo tempi di esecuzione e migliorando la qualità del prodotto.

3. Produzione additiva (stampa 3D): la produzione additiva consente la prototipazione rapida e la produzione personalizzata. Aziende come General Electric (GE) utilizzano la stampa 3D per produrre componenti complessi per motori aeronautici, consentendo iterazioni di progettazione più rapide, una riduzione degli sprechi di materiale e la creazione di parti complesse non realizzabili con i metodi tradizionali.

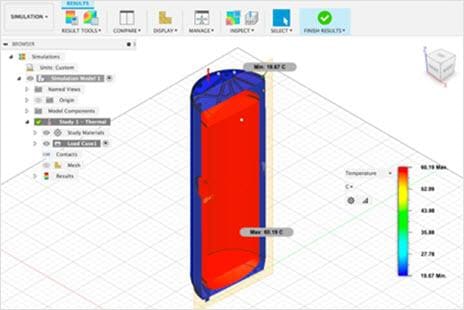

4. Gemelli digitali: i gemelli digitali sono repliche virtuali di sistemi fisici che consentono ai produttori di simulare, analizzare e ottimizzare i processi. Rolls-Royce utilizza ad esempio la tecnologia del gemello digitale per monitorare e ottimizzare le prestazioni dei suoi motori a reazione, migliorando i programmi di manutenzione, l'efficienza del carburante e la durata del motore.

5. Visibilità della catena di approvvigionamento: la digitalizzazione migliora la visibilità e l'integrazione della catena di approvvigionamento. Tesla utilizza ad esempio una piattaforma digitale per gestire la propria catena di approvvigionamento, consentendo il monitoraggio in tempo reale di parti e materiali, migliorando la gestione dell'inventario e garantendo la consegna tempestiva dei componenti. Tale integrazione aiuta Tesla a rispondere rapidamente ai cambiamenti nella domanda e a semplificare i processi di produzione.

Questi esempi illustrano come la digitalizzazione possa migliorare notevolmente l'efficienza, la qualità e l'innovazione nel settore manifatturiero.