« Face à une valise trouvée à l’aéroport, la police dispose de peu de temps pour savoir si elle contient ou non une bombe, explique Lennart Schulenburg, directeur commercial de VisiConsult. Nos appareils de radiographie numérique mobiles permettent d’éviter la fermeture du terminal. » Parmi sa gamme de machines d’inspection, VisiConsult dispose de solutions de contrôle mobiles notamment utilisées lors de manifestations sportives telles que le Tour de France, afin de vérifier la présence de moteurs électriques cachés sur les vélos, mais aussi dans les zones de guerre comme en Afghanistan, dans le but d’identifier et de désamorcer les bombes à clous et autres engins explosifs.

En dehors du secteur de la sécurité, la clientèle de VisiConsult est issue de l’aéronautique, de l’industrie automobile, du pétrole et du gaz, et du secteur de la défense : aubes des turbines, moteurs et tubes en acier, en céramique, en carbone et en titane doivent être inspectés afin de vérifier s’ils sont intacts. Puisque les pores et les fissures causés par la soudure, le moulage ou l’impression 3D peuvent avoir des conséquences fatales, il est essentiel de les identifier. Et c’est précisément l’identification de ces failles qui fait de VisiConsult un expert en la matière.

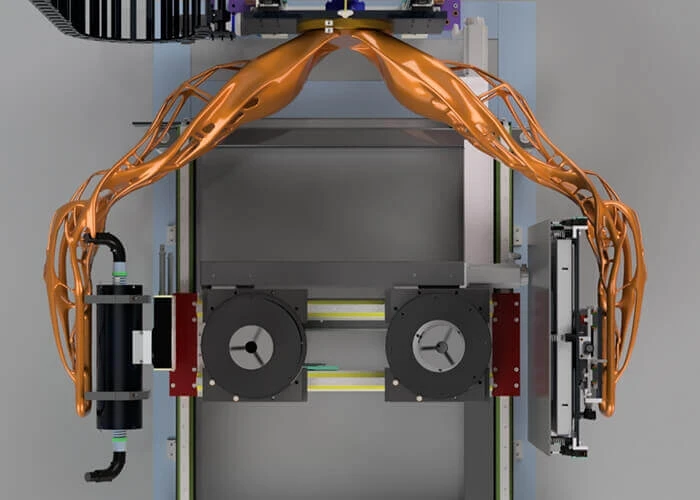

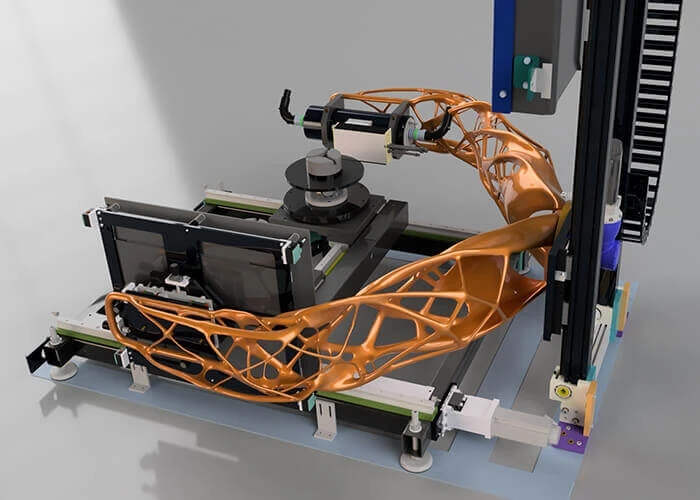

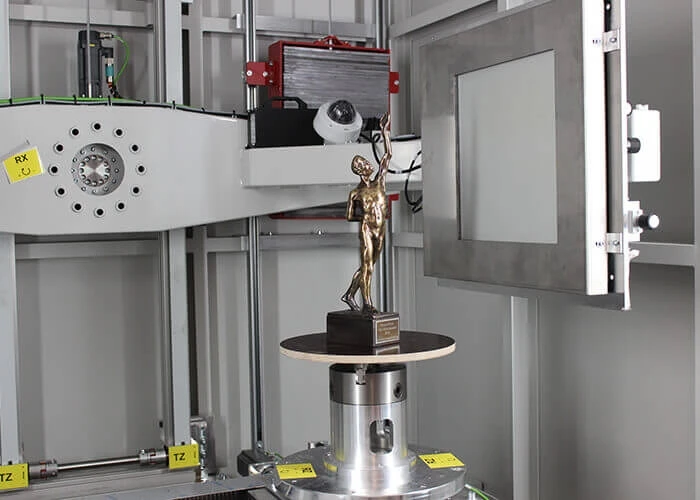

Les cabines à rayons X pèsent plusieurs tonnes et contiennent du plomb en guise de protection contre les radiations. Mises au point grâce au logiciel Inventor d’Autodesk, elles offrent même aux clients la possibilité de les intégrer aux chaînes de production existantes sur leurs sites de fabrication. Le processus de contrôle est entièrement automatisé (souvent à l’aide de robots) et s’effectue sans devoir retirer le spécimen d’essai de la chaîne ni retarder la production.

Pour l’anecdote, même le fromage n’a pas échappé aux rayons X de VisiConsult. Il y a quelques années, lorsqu’un joint s’est brisé dans la chaîne de production d’un fabricant de fromage irlandais, contaminant ainsi dix tonnes de fromage avec de petits éléments en plastique, l’entreprise s’est tournée vers VisiConsult. « Le fromage et le plastique ont une densité similaire, explique Lennart Schulenburg. Le fromage comporte également un grand nombre de bulles d’air, ce qui rend la structure trop importante, et nous n’avons pas pu venir au secours du fromager. »