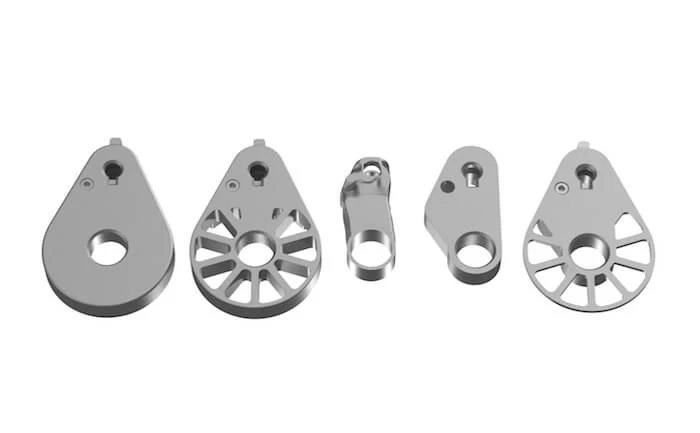

Une fois que Social Hardware a pu mettre au point la prothèse de bras électrique, l’équipe a créé un connecteur de poignet en forme d’avocat. Cette pièce sert à fixer en toute sécurité des outils agricoles ou de construction sur la prothèse. « Nous nous sommes inspirés de la solidité de conception du matériel militaire. Nous avons étudié d’anciens brevets pour mieux comprendre le montage des différentes attaches présentes sur le matériel militaire », précise Cameron Norris.

Ils ont aussi voulu que les prothèses soient compatibles avec le système de connecteurs et d’attaches d’ALIMCO, l’un des plus grands fabricants indiens de prothèses et d’orthèses. « Au lieu de remplacer ce qui existait déjà sur le marché, nous voulions plutôt amplifier l’offre, poursuit-t-il. En somme, il s’agissait de créer un élément ajouté entre la main bionique et le manchon, qui peut être utilisé pour accrocher divers outils tels qu’un petit marteau, une truelle ou n’importe quel outil dont on pourrait avoir besoin. »

Mais avant cela, l’équipe a dû résoudre les problèmes des prothèses existantes. Les prothèses bioniques ne fonctionnent pas à la force de l’utilisateur, mais disposent d’une batterie à la durée de vie limitée. Par ailleurs, elles ne sont pas adaptées à la réalisation de tâches intenses. Les prothèses mécaniques, mues par le seul effort de l’utilisateur sont beaucoup plus durables, n’ont pas besoin de batterie, mais sont lourdes et peu fonctionnelles. L’objectif était d’associer les deux : la légèreté et la fonctionnalité des prothèses bioniques, alliées à la durabilité et à la fiabilité d’une prothèse mécanique. « En définitive, nous voulions réunir en une seule prothèse le meilleur des deux. »

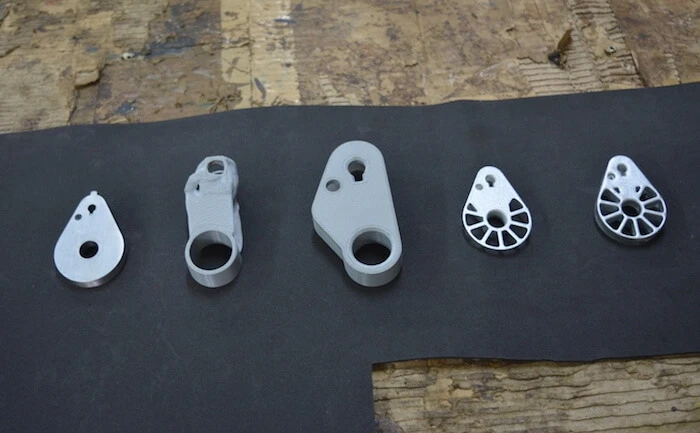

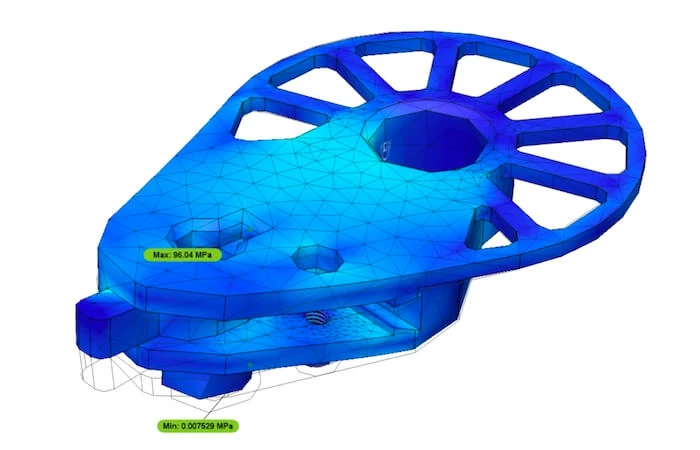

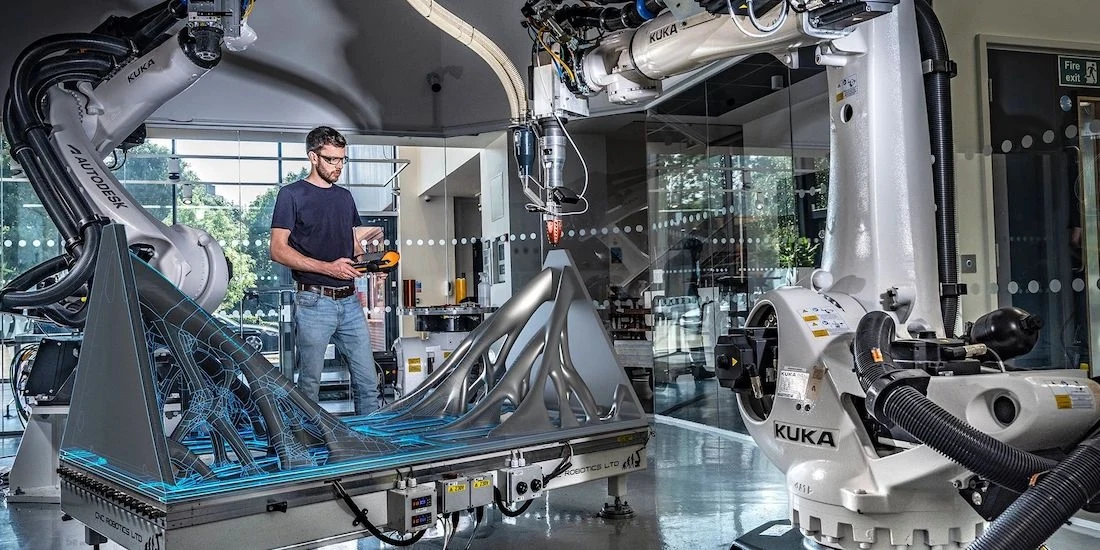

Pour atteindre cet équilibre, Social Hardware s’est tournée vers la conception générative. Munie des mesures de manchons les plus courantes, l’équipe s’est servie du logiciel Fusion 360 d’Autodesk et a mis en œuvre un processus de conception générative en cinq étapes afin de réduire le poids du connecteur de poignet et d’accélérer le développement. « La conception générative nous a permis de réduire le poids le faisant passer de 300 grammes à seulement 96, tout en maintenant la durabilité que nous souhaitions, ajoute Abhit Kumar. Il nous aurait fallu des mois de tâtonnements pour obtenir ces résultats avec des moyens traditionnels. »