Dans un véhicule classique, c’est le moteur qui pèse le plus ; dans un véhicule électrique, c’est la batterie. Plus la batterie est grande, plus elle peut être chargée en électricité. Ainsi, le véhicule peut rouler plus longtemps (ou plus vite) en un chargement. Le rapport entre le poids et les performances de conduite joue un rôle encore plus important pour les véhicules électriques que pour les véhicules classiques à essence ou diesel.

Même de petites économies de poids peuvent augmenter la taille de la batterie en conséquence, ce qui améliore les performances de la voiture et réduit la fréquence de charge. Si l’objectif est de réduire le poids total, ce sont avant tout les matériaux utilisés qui font la différence.

En principe, il y a deux possibilités : un véhicule plus léger peut se concevoir soit en utilisant des matériaux moins lourds, soit en utilisant une plus petite quantité de matériaux. Grâce à la conception générative, les constructeurs automobiles disposent déjà d’une méthode éprouvée pour améliorer le rendement énergétique et le bilan environnemental des véhicules à combustion, qui consiste à remplacer les composants classiques par des matériaux plus légers et recyclables tels que l’aluminium, le magnésium ou les plastiques PLA. La consolidation des composants signifie également moins de pièces détachées.

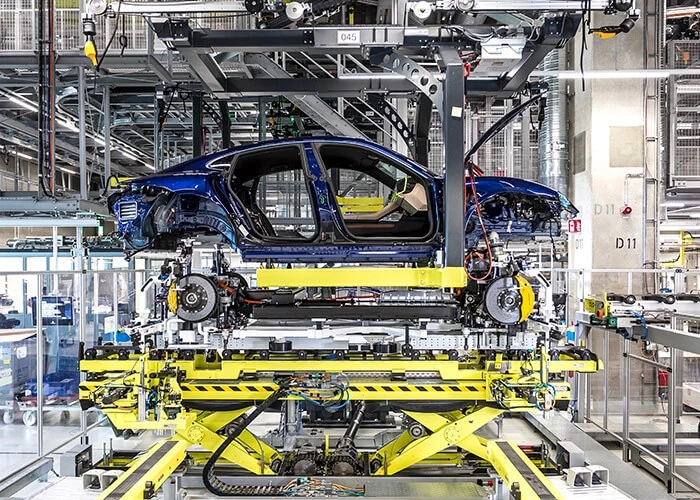

Non seulement les moteurs électriques permettent de repenser l’aménagement des véhicules, mais ils rendent cette étape impérative. La forme allongée, large et plate des batteries favorise les modèles à centre de gravité bas. Contrairement au moteur à combustion, le poids peut être réparti plus uniformément, de sorte que le châssis n’a pas besoin d’être aussi robuste et peut être plus léger, ce qui contribue à une meilleure efficacité énergétique.

Les efforts de décarbonation de l’industrie automobile sont un facteur d’innovation dans la conception et les processus de production des véhicules. L’électrification offre l’occasion de tester de nouveaux matériaux et de nouvelles techniques de fabrication qui vont révolutionner la production de véhicules électriques et rapprocher l’industrie automobile de ses objectifs de développement durable.

Cet article a été rédigé en collaboration avec Zoé Bezpalko, responsable de la stratégie pour le développement durable Conception & Fabrication chez Autodesk.