Néanmoins, il est difficile de produire des objets créés avec la conception générative sans faire appel à l’impression 3D, procédé incompatible avec la fabrication en série. « Lorsque vous avez besoin de dizaines de milliers de pièces, le coût et le temps de production deviennent astronomiques », explique Akira Okamoto. Par conséquent, pour réaliser ce projet, l’équipe a intégré les éléments obtenus à partir du processus de conception générative dans une pièce que l’on pouvait produire avec le moulage sous pression traditionnel.

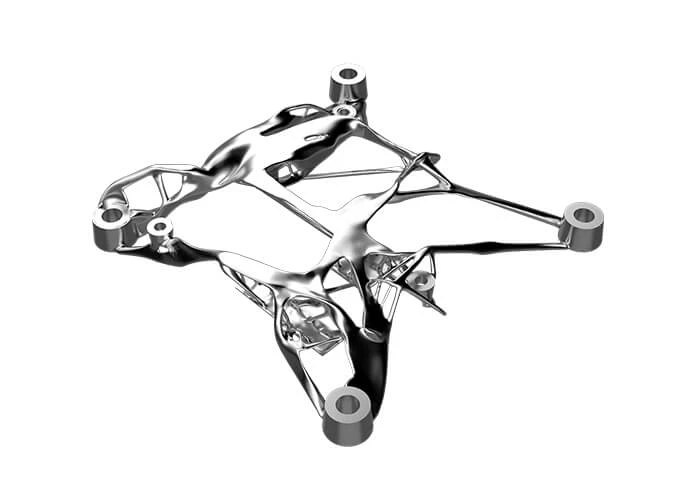

Pour ce faire, elle a réalisé un capot de circuit imprimé de forme géométrique qu’elle a ensuite intégré à un châssis créé avec la conception générative. L’équipe a utilisé Alias SpeedForm et Fusion 360 d’Autodesk pour affiner la structure toute entière et lui donner une forme lisse. Elle a aussi effectué les ajustements pour la production selon les méthodes de fabrication classiques. « Nous avons combiné les éléments essentiels de chaque composant pour créer la forme du boîtier », ajoute-t-il.

La maquette du résultat, découpée dans du métal, s’appelle le Direct Mounted ECU Concept. « Nous avons réalisé une réduction globale de 12 % du poids, avance le chef de projet, mais nous avons pu maintenir la capacité de dissipation de la chaleur de l’original. Bien qu’une réduction de poids soit synonyme d’une réduction en nombre des voies d’évacuation de la chaleur, à comportement identique, on peut dire que la capacité exothermique de la pièce s’est améliorée par rapport à l’originale. »

Bien qu’Akira Okamoto ait mené des essais avec d’autres approches d’allègement de poids, telles que l’optimisation topologique, c’était la première fois qu’il se lançait dans la conception générative. Il a fallu presque trois mois pour que le projet aboutisse. « Même s’il nous a fallu un peu de temps pour nous mettre à niveau, nous avons obtenu des résultats assez vite, remarque-t-il. Nous pensons que nous réaliserons des gains encore plus importants avec de plus grandes unités de contrôle électronique du moteur, et nous savons que nous pouvons affiner d’autres pièces lors de la prochaine série de travaux de conception. »

Et de conclure : « En réduisant le poids de chaque pièce, ne serait-ce que de façon minime, nous obtiendrons à terme une automobile beaucoup plus légère. Nous pouvons par ailleurs appliquer ces résultats à d’autres pièces que l’unité de contrôle électronique du moteur. L’idéal serait d’appliquer régulièrement ces méthodes afin d’alléger l’ensemble des automobiles. Bien que ce modèle ne soit qu’une proposition à nos clients, notre prochaine étape est de mettre en place l’électronique et tester ses performances pour voir concrètement les résultats de notre travail. »