Hier sind fünf Beispiele für die Digitalisierung in der Fertigung:

1. Vorausschauende Wartung: Fertigungsunternehmen nutzen IoT-Sensoren und Algorithmen für maschinelles Lernen, um den Zustand von Anlagen in Echtzeit zu überwachen. Dies ermöglicht es ihnen, potenzielle Ausfälle vorherzusagen, Wartungsarbeiten proaktiv zu planen und ungeplante Ausfallzeiten zu minimieren, wodurch die betriebliche Effizienz gesteigert wird und Kosten gesenkt werden.

2. Intelligente Fabriken: Intelligente Fabriken nutzen vernetzte Systeme, Robotik und Automatisierung, um Produktionsprozesse zu optimieren. Das Elektronikwerk von Siemens in Amberg beispielsweise nutzt das Internet der Dinge, KI und Robotik, um eine hochgradig automatisierte und effiziente Fertigungsumgebung zu schaffen, was zu kürzeren Durchlaufzeiten und höherer Produktqualität führt.

3. Additive Fertigung (3D-Druck): Die additive Fertigung ermöglicht eine schnelle Prototyperstellung und eine kundenspezifische Produktion. Unternehmen wie General Electric (GE) nutzen den 3D-Druck zur Herstellung komplexer Flugzeugtriebwerkskomponenten. Er ermöglicht schnellere Entwurfsiterationen, weniger Materialverschwendung und die Herstellung komplexer Bauteile, was mit herkömmlichen Methoden nicht möglich wäre.

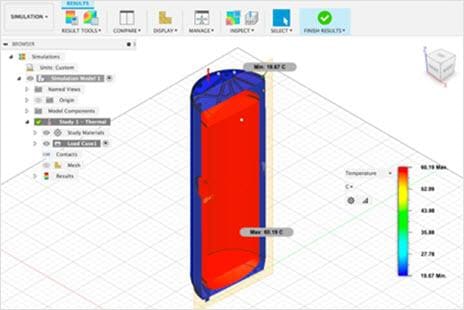

4. Digitale Zwillinge: Digitale Zwillinge sind virtuelle Nachbildungen physischer Systeme, mit denen Hersteller Prozesse simulieren, analysieren und optimieren können. Rolls-Royce beispielsweise nutzt digitale Zwillinge, um die Leistung seiner Triebwerke zu überwachen und zu optimieren, und um Wartungspläne, Kraftstoffeffizienz und die Lebensdauer der Triebwerke zu verbessern.

5. Transparenz der Lieferkette: Die Digitalisierung verbessert die Transparenz und Integration der Lieferkette. Tesla beispielsweise verwendet eine digitale Plattform für die Verwaltung der Lieferkette, was die Verfolgung von Bauteilen und Materialien in Echtzeit ermöglicht, die Bestandsverwaltung verbessert und die pünktliche Lieferung von Komponenten sicherstellt. Diese Integration hilft Tesla, schnell auf Nachfrageänderungen zu reagieren und Produktionsprozesse zu optimieren.

Diese Beispiele verdeutlichen, wie die Digitalisierung die Effizienz, Qualität und Innovationskraft in der Fertigungsbranche erheblich verbessern kann.