La progettazione svolge da sempre in MINO un ruolo fondamentale: deve garantire che non ci siano interferenze tra le diverse parti e che ogni sistema funzioni correttamente in base alle condizioni operative previste. Da ciò si deduce come l’azienda abbia da sempre cercato di trovare sul mercato le soluzioni più all’avanguardia per rispondere alle esigenze di innovazione che da sempre la contraddistinguono.

È l’ing. Matteo Carrara, Technical Manager in MINO, che ripercorre la storia recente della progettazione in MINO e racconta come nei diversi anni i vari software Autodesk, uniti a una visione chiara degli standard qualitativi da conseguire e a una forte determinazione del team, abbiano contribuito a rendere MINO prima di tanti altri player sul mercato, un’avanguardia nel processo di progettazione.

“Intorno ai primi anni duemila MINO svolgeva la progettazione dei propri impianti con i tavoli da disegno, i tecnigrafi per intenderci. Aveva già approcciato il CAD ma è solo a partire dal 2005 che l’azienda decide di avvalersi dei software Autodesk. “L’adozione dei prodotti Autodesk si coniuga – racconta Carrara – anche con l’esigenza di avere a disposizione uno strumento condiviso con il quale interfacciarsi con tutti gli altri Paesi e i nostri clienti, requisito che i prodotti Autodesk garantivano essendo leader di mercato”.

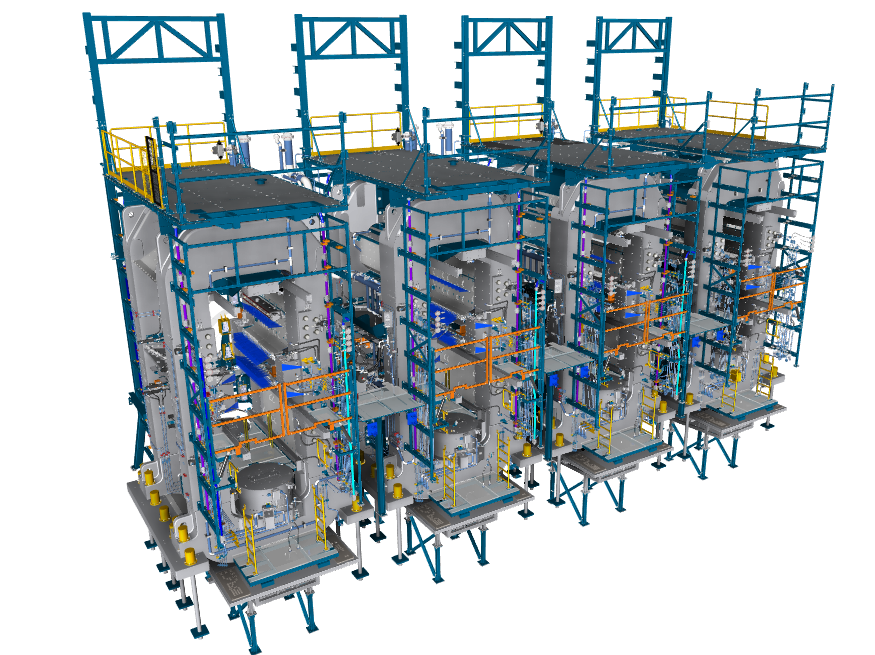

Pochi anni dopo, precisamente nel 2008, MINO abbandona il bidimensionale e sceglie Autodesk Inventor per modellare in 3D un intero impianto: decisione che ha significato uno sforzo progettuale enorme. Gli impianti realizzati da MINO pesano centinaia di tonnellate e hanno migliaia di componenti. Guardando indietro a quegli anni, l’ing. Carrara ammette che i tempi forse non erano maturi sia a livello hardware che software, ma questo non ha certo fermato il gruppo MINO e i progettisti.

“Le più potenti workstation dell’epoca non erano ancora performanti, il lavoro che chiedevamo loro di eseguire era troppo gravoso. Gli ambiti in cui si potevano gestire file di tale complessità e pesantezza erano gli ambienti dei cartoons o il settore aerospaziale che da diversi anni sviluppava già in 3D”. “Grazie a una trovata improvvisa e geniale del nostro reparto informatico ci siamo indirizzati verso le workstation da gaming che garantivano prestazioni decisamente superiori ai normali PC allora sul mercato.

È stato un successo a tal punto che abbiamo sostituito tutte le workstation in dotazione con quelle destinate ai videogiochi. Il passaggio ad Autodesk Inventor ha consentito una standardizzazione sia della progettazione che di gestione della documentazione anche da parte dei fornitori esterni al gruppo MINO.

Se da un lato Autodesk Inventor, unitamente alle workstation gaming, garantivano un lavoro di alta qualità in MINO nascevano però nuove esigenze. Era il 2009. “Una volta realizzati i grandi assiemi non riuscivamo più a gestirli – riferisce Carrara. E qui venne in aiuto un nuovo software Autodesk da poco lanciato: Autodesk Navisworks”. “Per noi Navisworks è stato un software fondamentale” - prende la parola l’ing. Marco Pasotto, Design Manager che, insieme all’Ing. Carrara, guida il dipartimento tecnico in MINO.

“Chiaramente lo abbiamo adottato in una fase embrionale ma col tempo, grazie all’aggiunta di feature e al rilascio delle varie release sempre più performanti, oggi abbiamo la revisione completa dei modelli, i rendering fotorealistici e i dati integrati - nel 2013 abbiamo adottato anche Autodesk Vault per la parte di gestione dati, revisioni e parte documentale. Il software è stato installato anche sui laptop del nostro reparto di ingegneria per garantire un accesso rapido a una vasta quantità di informazioni relative alle diverse commesse. Questo consente al gruppo, già in fase di offerta, di soddisfare tutte le richieste tecniche dei clienti e di fornire una visione concreta dell’impianto in discussione”.