Rappelez-vous les premiers ordinateurs, avant les éditeurs WYSIWYG (en anglais « what you see is what you get », littéralement, « ce que vous voyez est ce que vous obtenez »). Souvent, il n’y avait aucun rapport entre ce que l’écran affichait et la version imprimée du document. On s’arrachait les cheveux à en devenir chauve.

Que se passait-il lorsqu’on vous livrait les documents imprimés ? Ce n’est qu’à l’ouverture du colis que vous constatiez la catastrophe, la dépense inutile et l’inacceptable perte de temps.

C’était un peu comme le personnage qu’incarne Bill Murray dans le film Un jour sans fin, qui se réveille invariablement sur la chanson « I got you babe » de Sonny and Cher, pour revivre encore et toujours les mêmes situations désastreuses. À la différence près, pour ceux qui ont vécu les prémisses du traitement de textes, qu’à chaque tentative il s’agissait de deviner les changements nécessaires pour obtenir le résultat escompté.

Puis les sociétés d’informatique ont créé les éditeurs WYSIWYG, afin d’apporter une solution au problème. Enfin, vous pouviez être sûr que ce que vous alliez imprimer correspondrait à ce qui était affiché à l’écran, quel que soit l’ordinateur ou l’imprimante concernés (jet d’encre, laser, imprimante à marguerite, imprimante matricielle).

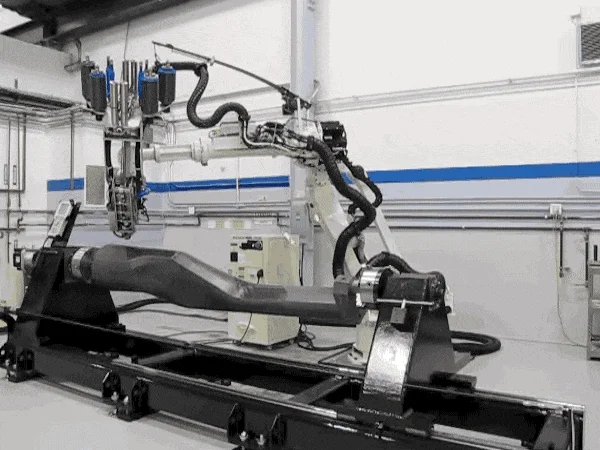

Malheureusement, dans la production industrielle, ce n’est pas encore le cas. Que ce soit le moulage par injection, l’impression 3D ou les matériaux composites, la production implique encore de multiples itérations et prototypes, usant et abusant de votre temps et de vos budgets, comme de votre santé mentale.

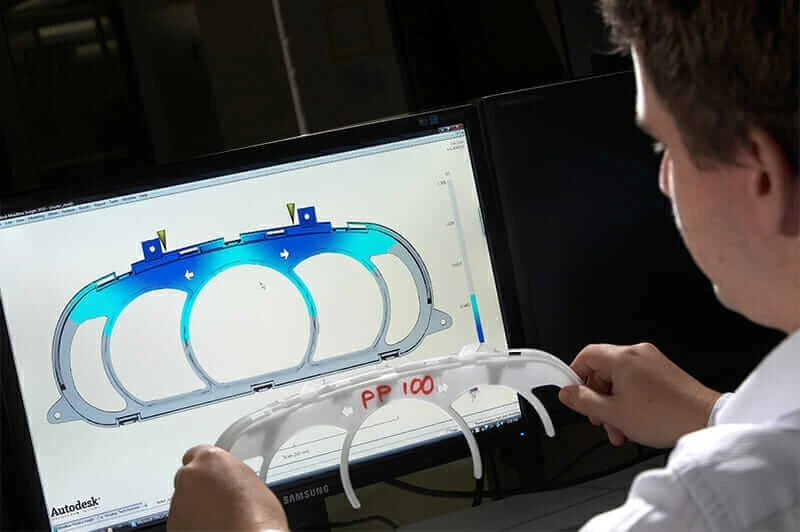

À présent, imaginez un monde où ce que vous avez à l’écran est exactement ce qui est produit : finies les itérations trop nombreuses. Bienvenue dans l’ère des économies de temps et d’argent, des ressources consacrées à l’innovation, à l’exploration d’options plus viables et à la création de l’objet ultime, plutôt que de l’objet en perpétuelle gestation.