Après avoir fait sensation avec StreetScooter GmbH, Günther Schuh, professeur à l'université RWTH Aix-la-Chapelle, s'est lancé dans une nouvelle aventure avec l'entreprise de voitures électriques e.GO. Basée à Aix-la-Chapelle (Aachen en allemand), en Allemagne, e.GO produit des véhicules électriques en série. Elle est également pionnière en matière de conception d'usines modernes, un élément clé de son modèle d'entreprise : ses usines intelligentes et sa plateforme numérique unique permettent à tous les entrepreneurs en construction de rester sur la bonne voie.

Depuis des décennies, l'université RWTH d'Aix-la-Chapelle est un lieu de formation pour l'industrie automobile allemande. Peu de temps après avoir obtenu leur diplôme, les talentueux étudiants en ingénierie partent souvent travailler chez Audi, BMW et d'autres entreprises. Aujourd'hui, la ville possède son propre constructeur automobile, e.GO Mobile AG, situé sur le campus de l'université et dont l'objectif est de rendre la mobilité électrique abordable, qu’elle devienne à la portée du plus grand nombre. La start-up, qui compte déjà 500 employés, produit la e.GO Life, une petite voiture électrique pour les conducteurs urbains et la e.GO Mover, un minibus électrique.

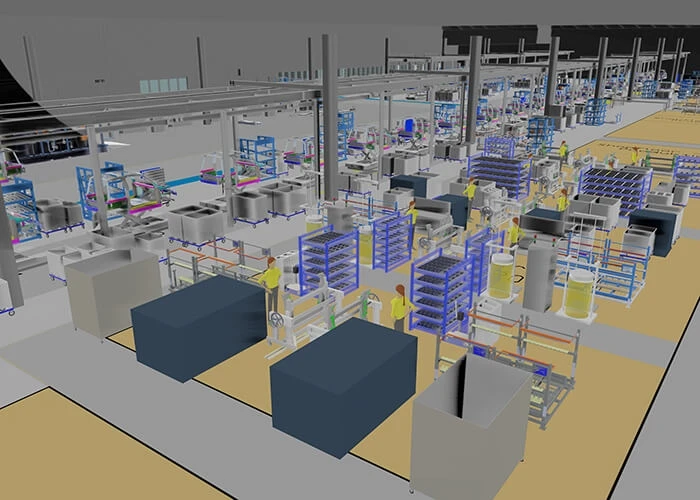

« Nous ne fabriquons pas seulement des voitures, nous considérons notre usine comme un produit également », déclare Matthias Bertling, qui a travaillé comme directeur au laboratoire de machines-outils et d'ingénierie de production (WZL) de l'université RWTH d'Aix-la-Chapelle. Il a maintenant rejoint e.GO comme directeur principal de la planification de l'usine. M. Bertling est responsable de la conception de l'usine de l'entreprise, qu'il qualifie de « la méthode de conception d'usine la plus moderne à ce jour disponible sur le marché ».

En seulement deux ans, e.GO a construit deux usines à Aix-la-Chapelle, tout en développant ses véhicules et la conception des processus dans son usine. Une troisième usine, actuellement en construction, sera par ailleurs conçue avec le plus haut niveau de flexibilité. Cela est possible grâce à la modélisation numérique basée sur le cloud qui réunit tous les entrepreneurs concernés dans la construction. Les experts appellent cela un « modèle d'usine intégré ».