Lorsque des imprimantes 3D domestiques ont commencé à apparaître sur Maker Faire il y a environ dix ans, l’idée d’imprimer toute une maison semblait irréalisable. Pourtant, des quartiers entiers sont désormais réalisés à partir de béton imprimé. La fabrication additive peut donc clairement fonctionner à plus grande échelle. Elle peut même désormais générer des composants plus complexes et plus techniques destinés à l’architecture. Un consortium d’entreprises, d’universités et d’ONG le prouve avec la LASIMM, une énorme machine qui peut fabriquer de manière additive et soustractive des poutres métalliques.

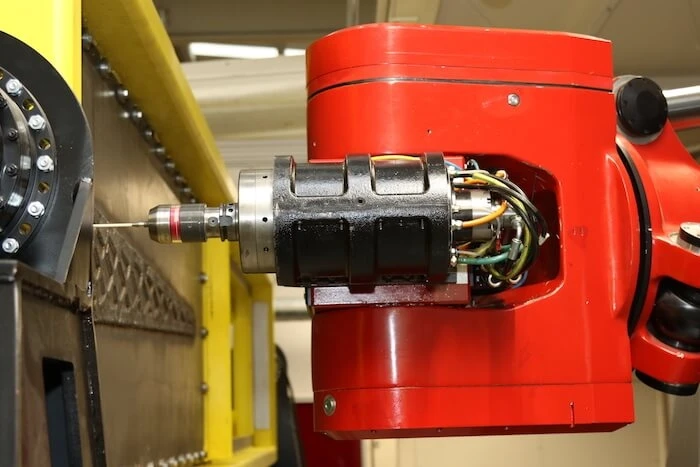

L’industrie s’est concentrée sur la fabrication additive de produits commerciaux avec des géométries complexes pour lesquels l’usinage est peu pratique ou trop cher. Il s’agissait généralement d’objets plutôt petits. Mais Foster + Partners, un cabinet mondial d’architecture, d’urbanisme et de design a repoussé les limites d’échelle de la fabrication additive en concevant et en programmant une charpente en métal ajouté de cinq mètres de long, produite en sections.

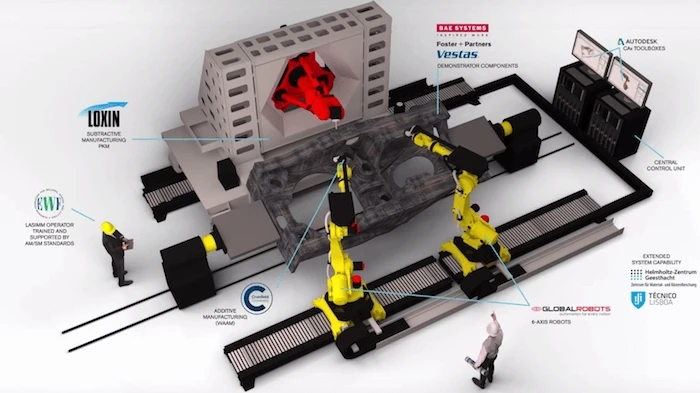

Le projet prouve le concept de machine modulaire additive/soustractive à grande échelle (LASIMM pour Large Additive/Subtractive Integrated Modular Machine). Ses concepteurs considèrent que le système pourrait réduire le temps et les coûts de fabrication de 20 % et augmenter la productivité pour de gros volumes de production de fabrications additives de 15 %.

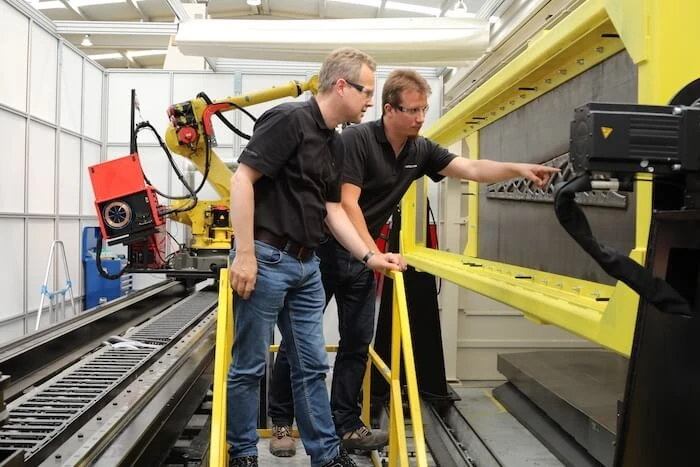

Financée par le programme de recherche et d’innovation de l’Union européenne Horizon 2020, la LASIMM est conçue pour imprimer en 3D des parties métalliques et des structures destinées à la construction d’un diamètre maximum de deux mètres, d’une largeur maximum de six mètres et d’un poids maximum de deux tonnes. Foster + Partners est l’un des dix partenaires sur le projet LASIMM, dont les logiciels sont pour l’essentiel fournis par Autodesk.

La firme aérospatiale BAE Systems et le fabricant d’éoliennes danois Vestas Wind Systems A/S, partenaires du projet LASIMM depuis le début ont rejoint Foster + Partners pour la fabrication de produits de démonstration pour un projet-pilote en 2019. L’objectif de Foster + Partners était de produire une charpente en porte-à-faux en acier de construction qui démontrerait le potentiel de la technologie afin de l’intégrer dans un bâtiment futur.

« Foster + Partners investit depuis toujours dans la recherche destinée à faire avancer la science des matériaux utilisés pour nos bâtiments, et ainsi déterminer quels sont les meilleurs en matière de performances spatiales ou de caractéristiques de conception », explique Josh Mason, ingénieur de conception pour l’entreprise Specialist Modeling Group.+

« Nous cherchons à mieux contrôler les volumes structurels, explique Josh Mason. Généralement, nous recevons des demandes pour des poutres en double T ou des plaques et cela nous demande beaucoup d’efforts pour les fabriquer, les couper et les souder. Si nous pouvions les imprimer en 3D et contrôler leur géométrie, nous pourrions intégrer des éclairages, des conduits, des systèmes de circulation d’air, de chaleur et d’acoustique directement dans la structure de l’élément »

Les concepteurs voulaient montrer ce qu’il se passait en termes de structures dans la charpente, visualiser les lignes de tension inhérentes à la conception. « Les bords supérieurs et inférieurs de la poutre sont biseautés vers l’extérieur, et le plan de la charpente est en fait entièrement basé sur des lignes de tension, ajoute Samuel Wilkinson, un associé de Foster + Partners. Vous pouvez visualiser la tension et la compression de la poutre dans la disposition des éléments de la charpente. »