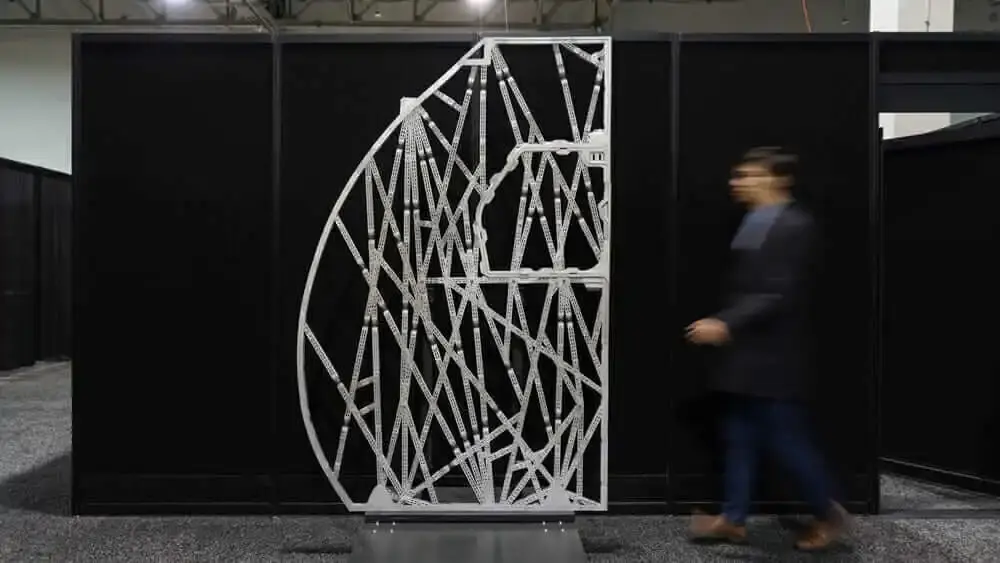

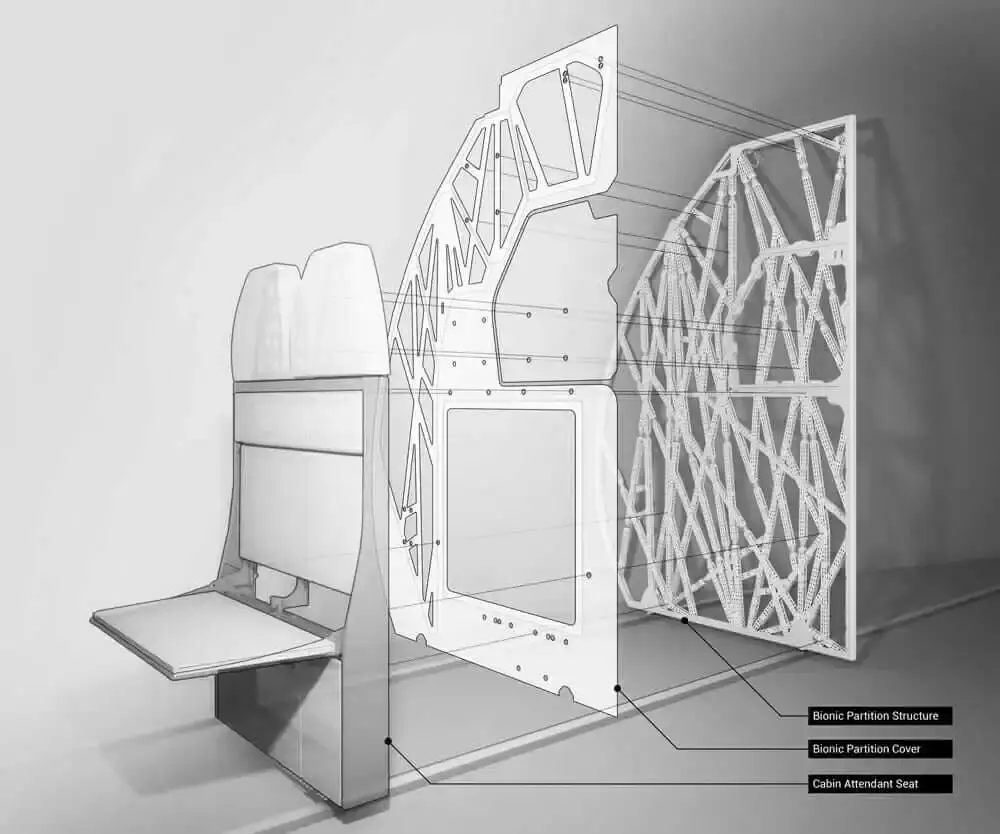

En 2015, lorsque Redshift a publié cet article pour la première fois, Airbus engageait une réflexion en faveur de l’évolution des éléments de son A320 au moyen de la conception bionique, et de la mise en place d’une flotte plus durable. Son objectif ultime : réduire de moitié ses émissions de gaz à effet de serre à l’horizon 2050. Pour le constructeur, la cloison qui soutient les strapontins à destination du personnel s’inscrivait parfaitement dans cette dynamique.

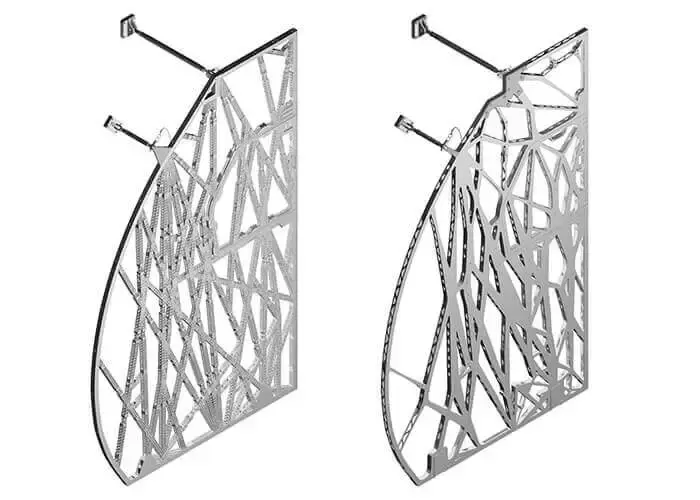

Grâce à la conception générative, les travaux initiaux de R&D ont permis d’imaginer une cloison 45 % plus légère, qui serait produite par fabrication additive métallique. Malheureusement, la promesse économique de cette dernière ne s’étant pas encore matérialisée, Airbus n’a pu produire sa cloison bionique. Néanmoins, la conception générative n’a cessé d’évoluer, élargissant l’éventail des possibilités pour les procédés de fabrication plus traditionnels.

Ces progrès ont permis à Airbus d’adopter une nouvelle approche de la partition bionique. Toujours à l’aide de la conception générative, le constructeur aéronautique a imprimé en 3D un moule en plastique de sa toute dernière cloison avant d’y couler un alliage métallique homologué. Moulée, cette nouvelle cloison est aussi légère que celle initialement conçue, d’où une efficacité énergétique identique.

Grâce à sa capacité d’adaptation au moulage, la conception générative peut aisément s’inscrire dans une démarche de développement durable à la fois abordable et efficiente pour Airbus. En effet, la nouvelle itération est une double réussite : elle offre le même poids et la même résistance que le premier prototype de cloison bionique, et permet une fabrication beaucoup moins onéreuse. Découvrez ci-dessous le parcours d’Airbus en matière d’innovation.—Erin Hanson, rédactrice en chef de Redshift