1. Le métal

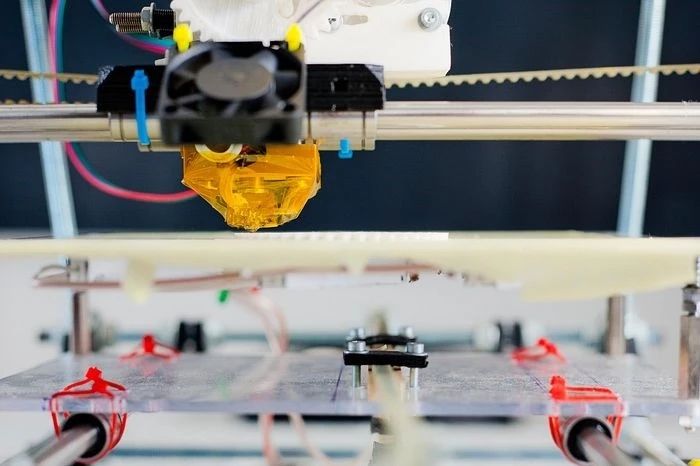

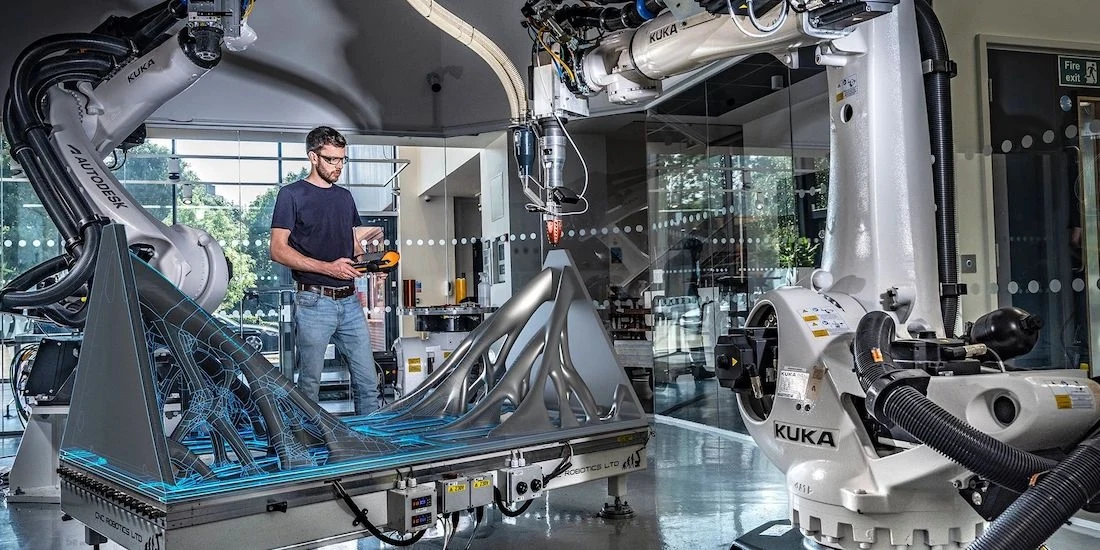

Utilisé pour : pièces prêtes à être installées, produits finis, prototypes.

S'il y a un deuxième choix par rapport au plastique, c'est bien le métal. Le frittage laser direct de métal (ou DMLS, pour Direct Metal Laser Sintering) est la technique utilisée : contrairement à l'impression des plastiques, elle peut l’être pour fabriquer un produit industriel fini ou un prototype. L'industrie aéronautique est déjà l'une des premières à utiliser l'impression DMLS pour rationaliser les opérations et fabriquer des pièces prêtes à être installées. Il existe même déjà des imprimantes DMLS grand public pour la création de bijoux imprimés en 3D.

Avec la croissance et la popularité de l'impression 3D de métaux, il est possible de fabriquer et de créer des pièces de machines plus efficaces, qui ne peuvent actuellement pas être produites en masse sur place. On pourrait ainsi obtenir de meilleurs conducteurs, une meilleure résistance à la traction, et d'autres attributs des métaux de laboratoire que les métaux "extraits et raffinés" tels que l'acier et le cuivre.

Dans l'industrie aérospatiale, la question des matériaux est largement résolue, et la création de volumes de pièces est le Saint Graal. GE Aviation a commencé à imprimer des buses de carburant pour son moteur à réaction LEAP en 2016, passant à 30 000 pièces en moins de trois ans et imprimant sa 100 000ème buse en 2021. Le successeur du LEAP, le RISE, intégrera également des pièces imprimées en 3D.

2. Graphite et graphène

Utilisé pour : électronique, éclairage.

L’entreprise australienne de graphite et de nickel Kibaran Resources s’est associée avec 3D Group, une société d’impression 3D, pour partager les coûts de développement via une entreprise de recherche et de développement appelée 3D Graphtech Industries.

Le partenariat vise l’obtention de brevets pour étudier l'impression 3D de graphite et de graphène, une forme pure de carbone créée pour la première fois en laboratoire en 2004. Le graphène conduit mieux l'électricité, il est plus solide, plus facile à isoler et plus léger que les autres conducteurs actuellement disponibles sur le marché. Il surpasse même plusieurs fois les meilleurs conducteurs. Comme il doit être créé en laboratoire, il constitue une bonne étude de cas pour déterminer le type de production de masse de métaux que la fabrication additive peut accomplir.

Les matériaux destinés à la recherche et au développement proviennent des mines tanzaniennes de Kibaran, où l'on a trouvé du graphite à haute cristallinité et d'une pureté de 99,9 % de carbone. Ce graphite est incroyablement bien adapté à la production de graphène.

L'industrie des semi-conducteurs est également intéressée par la production de grandes quantités de graphène. Par exemple, IBM a trouvé un moyen de l'utiliser pour l'éclairage LED en 2014. La possibilité d'imprimer en 3D des feuilles de graphène pour les utiliser dans les LED pourrait réduire considérablement les coûts de production de l'éclairage.