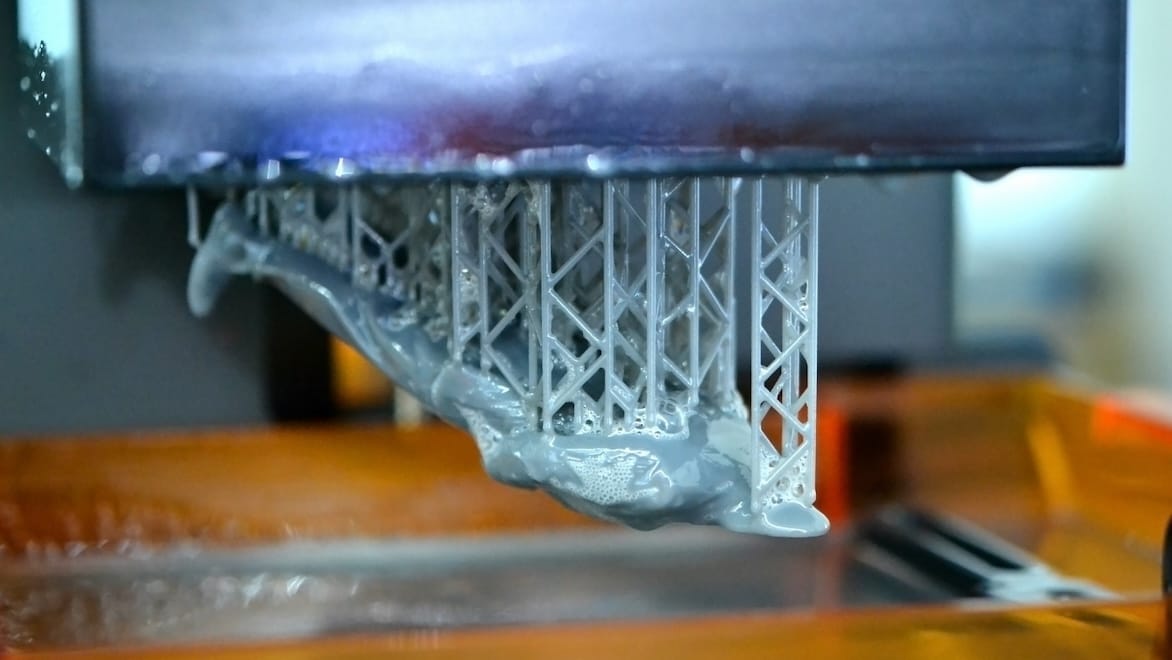

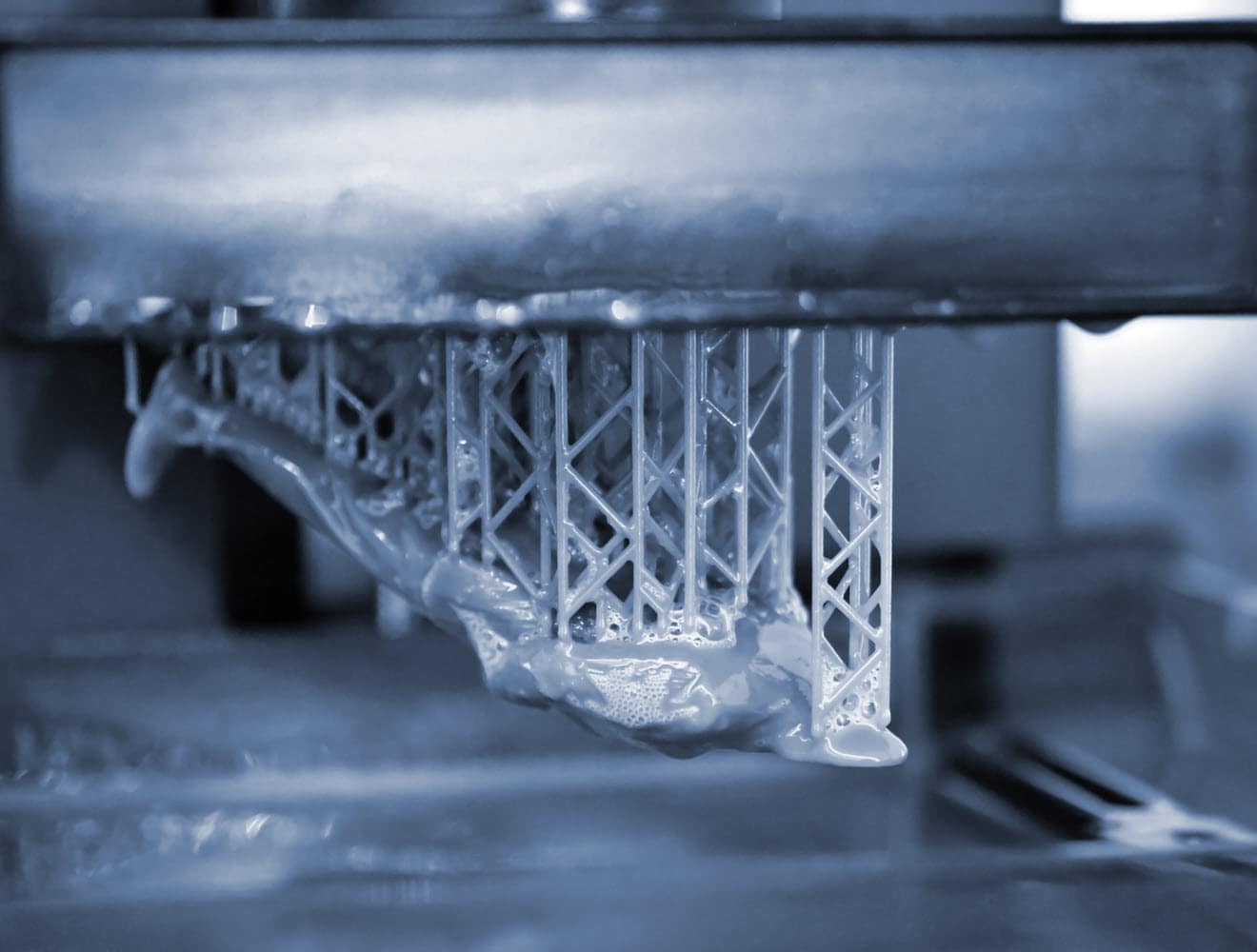

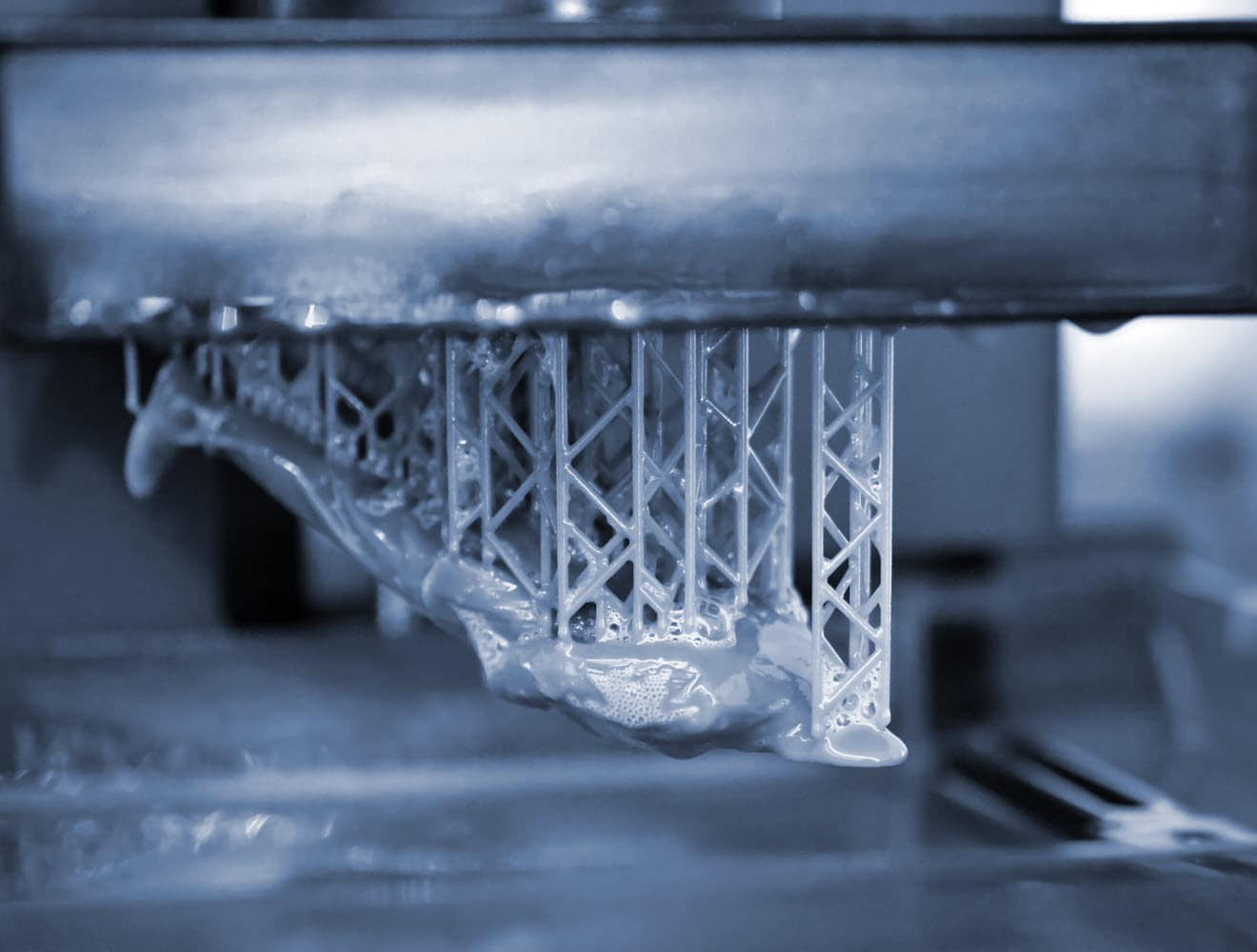

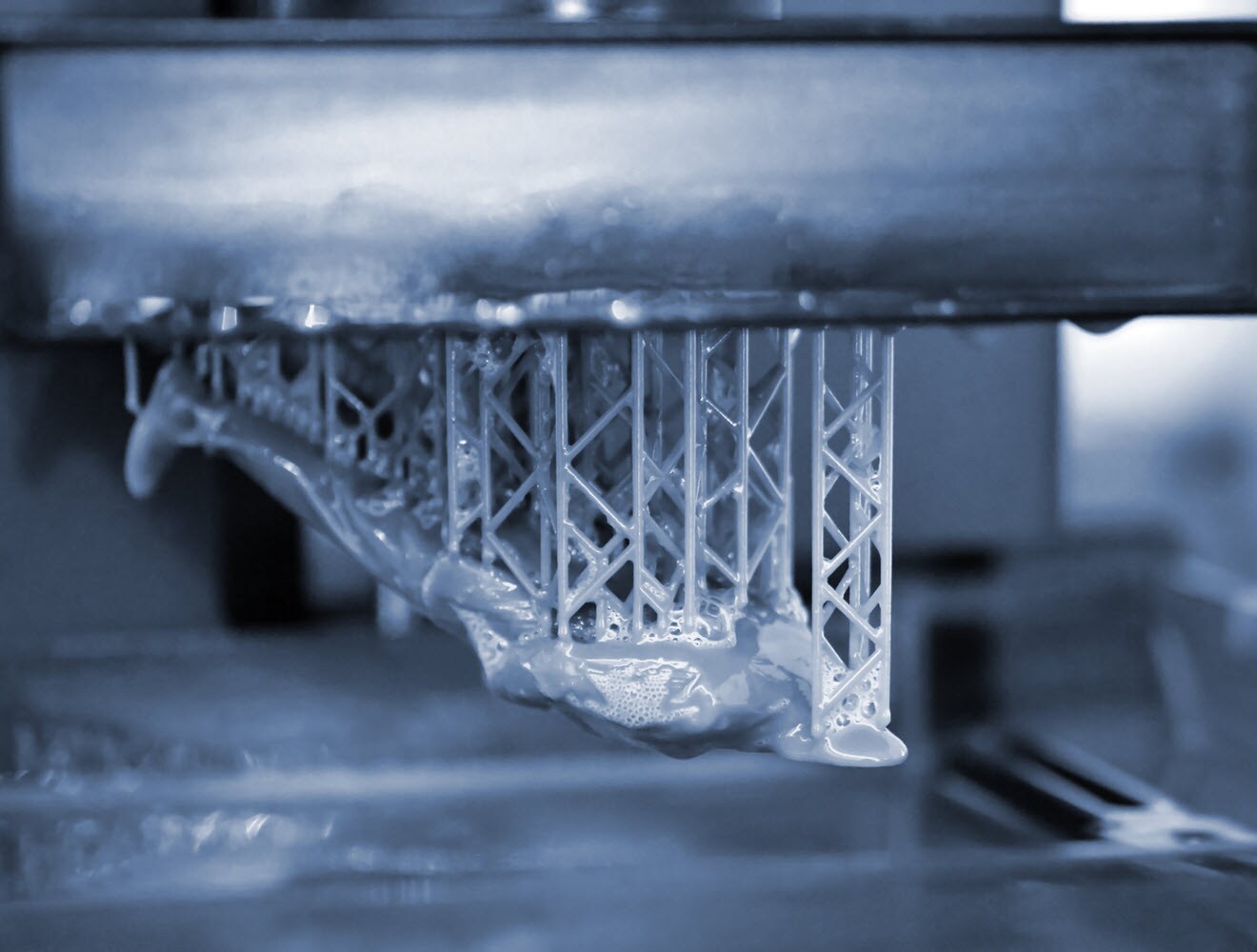

Das Stereolithografie-Verfahren unterscheidet sich in mehreren Punkten von anderen gängigen 3D-Druckverfahren.

Bei Fused Deposition Modeling (Englisch) (FDM) wird ein dünner Strang aus thermoplastischem Kunststoff, das „Filament“, geschmolzen und auf das 3D-Modell extrudiert.

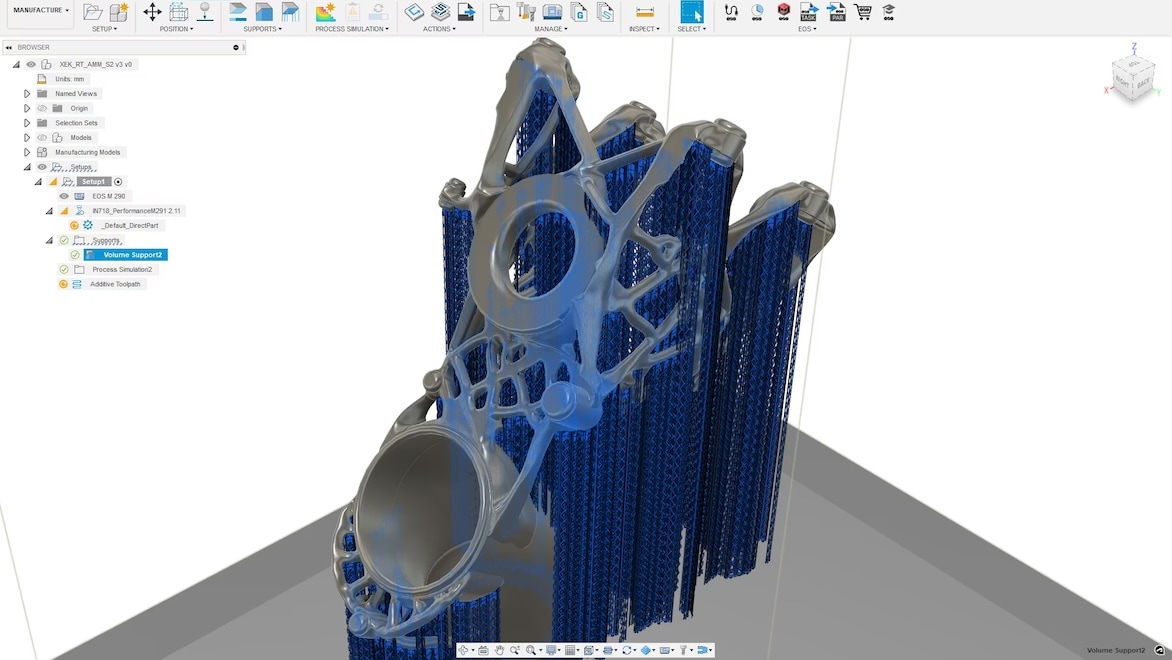

Beim selektiven Lasersintern (Englisch) (SLS) werden ebenfalls Polymere verwendet, jedoch in Pulverform. Der 3D-Drucker zielt mit einem Laser auf das Pulver, schmilzt das Polymer und verschmilzt es zu einer festen Form für die endgültige Struktur.

FDM wird – wie auch die Stereolithografie – weit verbreitet für Prosumer- und Konsumgüter und in kleinen Fertigungsunternehmen eingesetzt. Im Gegensatz dazu eignet sich SLS eher für die Schwerindustrie.

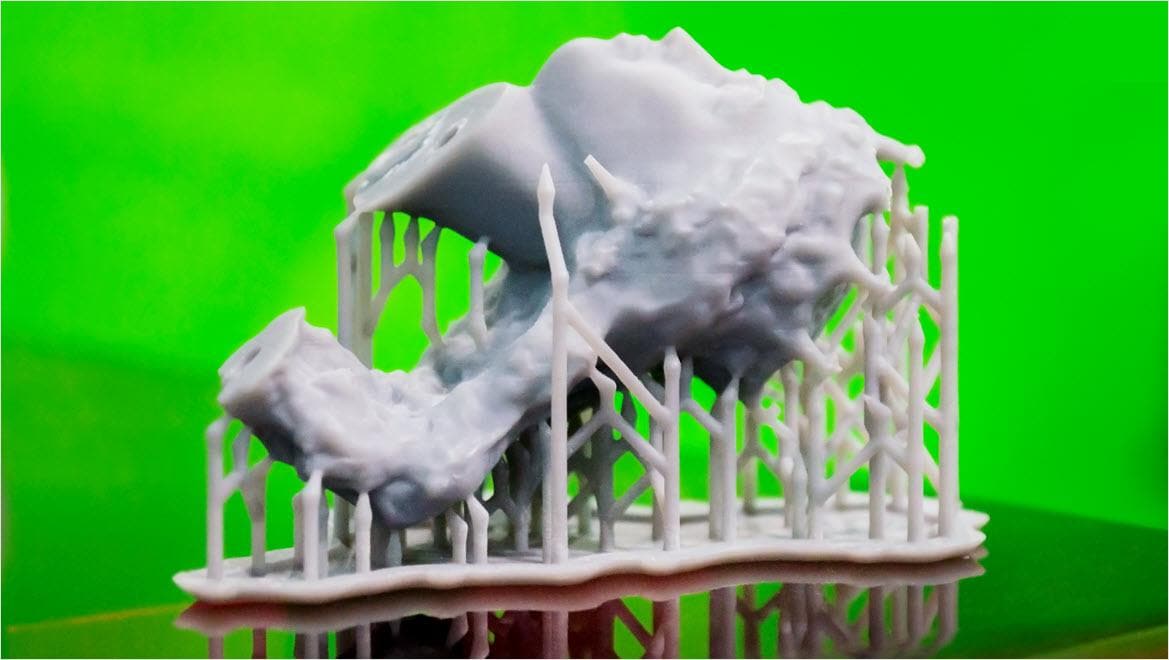

Der stereolithografische Druck erzeugt die glatteste Oberfläche mit höchster Auflösung mit Material, das im Endzustand wasserdicht und relativ stoßfest ist. Diese Eigenschaften machen es zu einer der beliebtesten Methoden unter Heim- und Hobbyanwendern. Die vielen Spielzeuge und Figuren, die in den frühen Zeiten des 3D-Drucks für zu Hause hergestellt wurden, sind gute Beispiele für die Nützlichkeit der Stereolithografie.

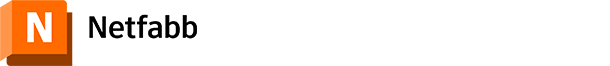

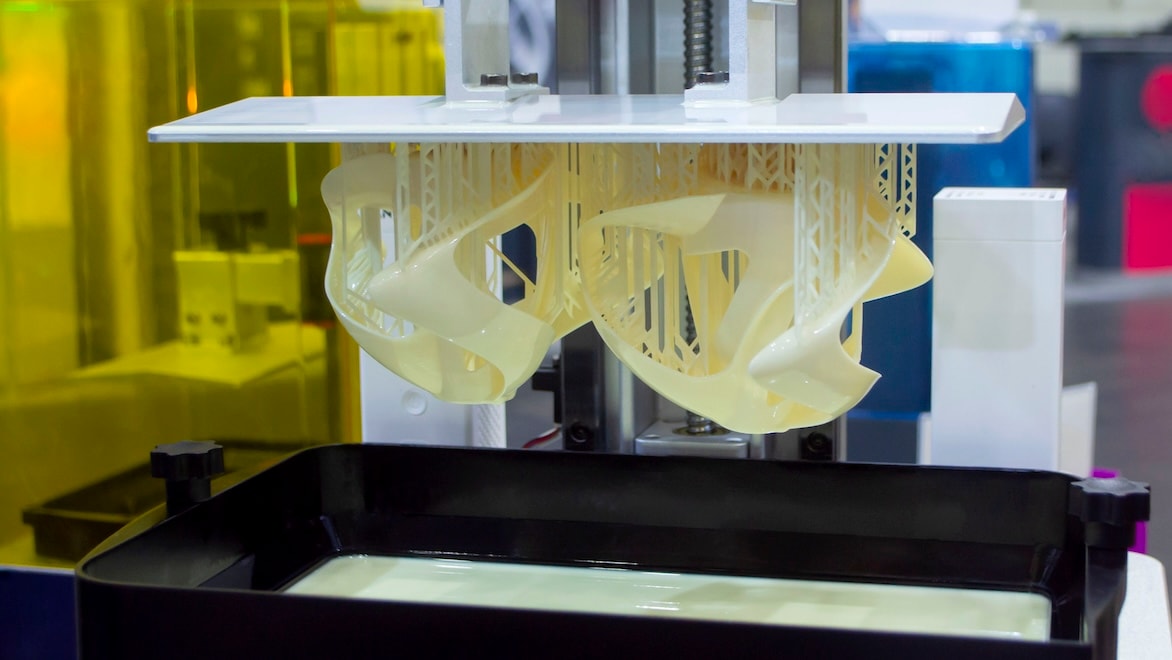

Die chemischen Eigenschaften von Stereolithografie-Harzen machen diese auch in ästhetischen und künstlerischen Bereichen beliebt, wie zum Beispiel bei der Herstellung von Schmuck und Accessoires. Darüber hinaus wird SLA aufgrund der nicht abrasiven Oberfläche der Harze auch häufig für die Herstellung biomedizinischer Geräte verwendet.