Das Reverse Engineering wird in zahlreichen Branchen eingesetzt, sowohl für Software als auch für Hardware. Software, die nur für den Betrieb mit einem einzigen Mikroprozessor oder Betriebssystem geschrieben wurde, kann mit Reverse Engineering so verändert werden, dass sie zusammen mit einem anderen Prozessor oder Betriebssystem funktioniert. Malware nutzt häufig Reverse-Engineering-Code als Tarnung, und Cybersicherheit wendet das Reverse Engineering häufig auf Malware an, um diese zu bekämpfen.

In der Biomedizin werden durch Reverse Engineering Proteine, Organe, DNA und andere Strukturen hergestellt, um deren Funktionen zu untersuchen. Bemerkenswerterweise verwendete das Humangenomprojekt das Reverse Engineering zur Sequenzierung menschlicher DNA.

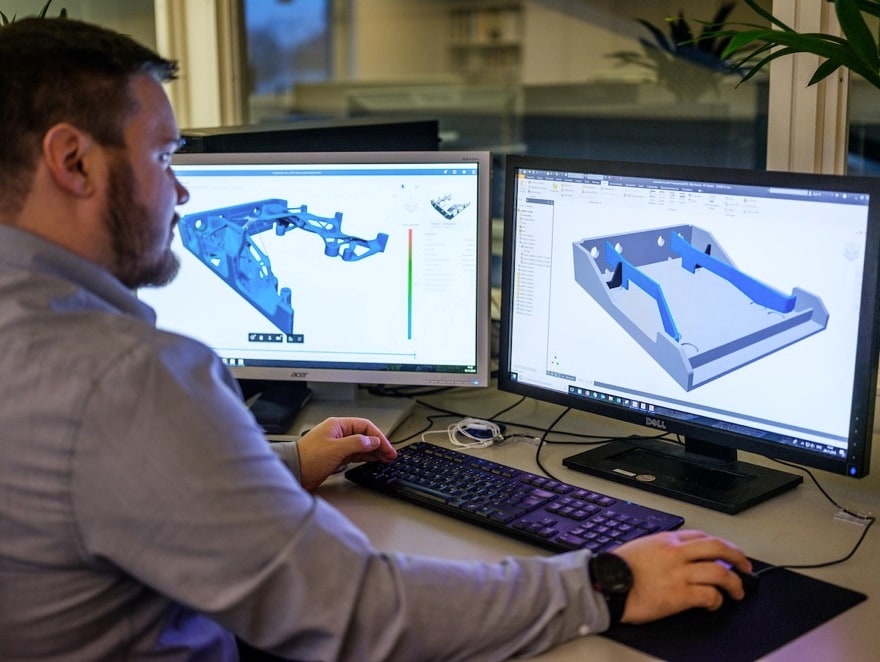

Konstruktion und Fertigung setzen das Reverse Engineering in vielen Bereichen ein, beispielsweise bei Großprojekten wie Appliances, Computern und sogar Fahrzeugen (z. B. der sowjetische Kampfjet MiG 25 „Foxbat“). Der Kampfjet wurde mit Reverse Engineering nachgebildet, nachdem zuvor ein russischer Pilot desertiert und in Japan gelandet war.