Herramientas BIM integradas, entre ellas Revit, AutoCAD y Civil 3D

Herramientas CAD/CAM profesionales basadas en Inventor y AutoCAD

y entretenimiento

Herramientas para creación de contenido de entretenimiento, entre ellas, 3ds Max y Maya

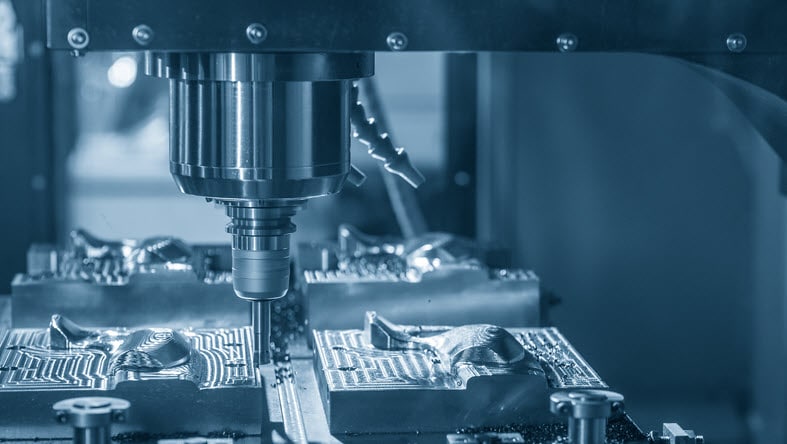

La programación de CNC hace referencia al proceso de creación de instrucciones o códigos que se utilizan para controlar máquinas de control numérico por computadora (CNC). Las máquinas de CNC son herramientas de manufactura automatizadas que realizan operaciones precisas y complejas en diversos materiales, como corte, fresado (inglés) y taladrado.

La programación de CNC implica escribir una serie de comandos, normalmente en forma de lenguaje de programación, código G, que especifica las acciones que debe realizar la máquina de CNC. Estos comandos incluyen información sobre movimientos de herramientas, velocidades del husillo, velocidades de avance (inglés), cambios de herramientas y otros parámetros necesarios para llevar a cabo una operación de mecanizado específica.

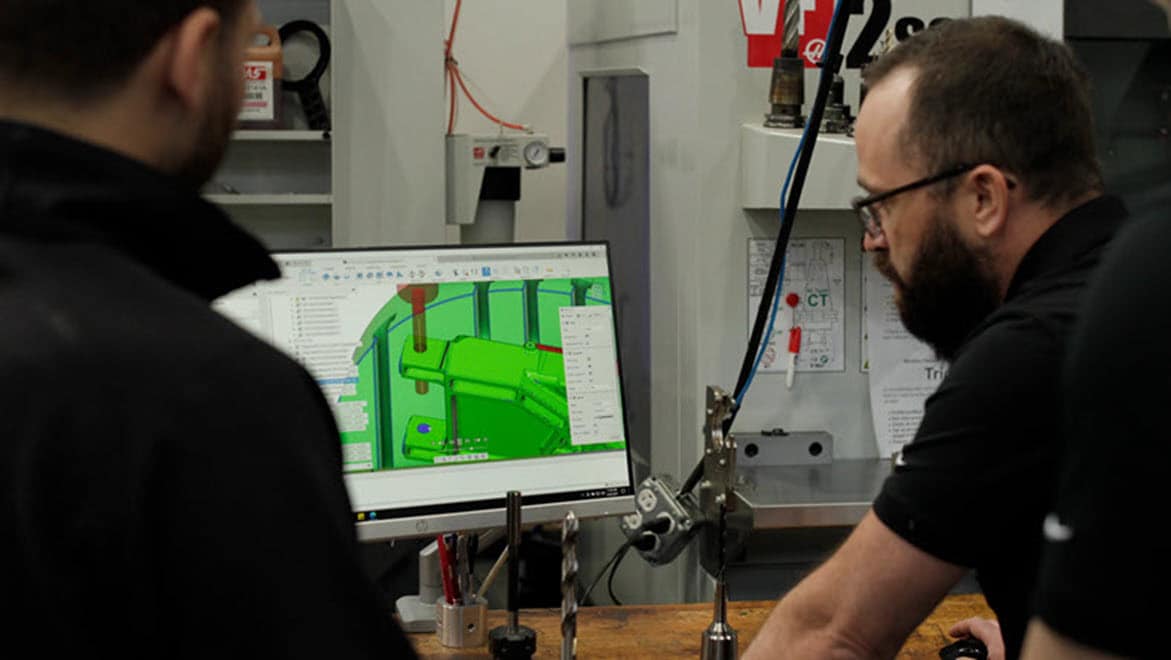

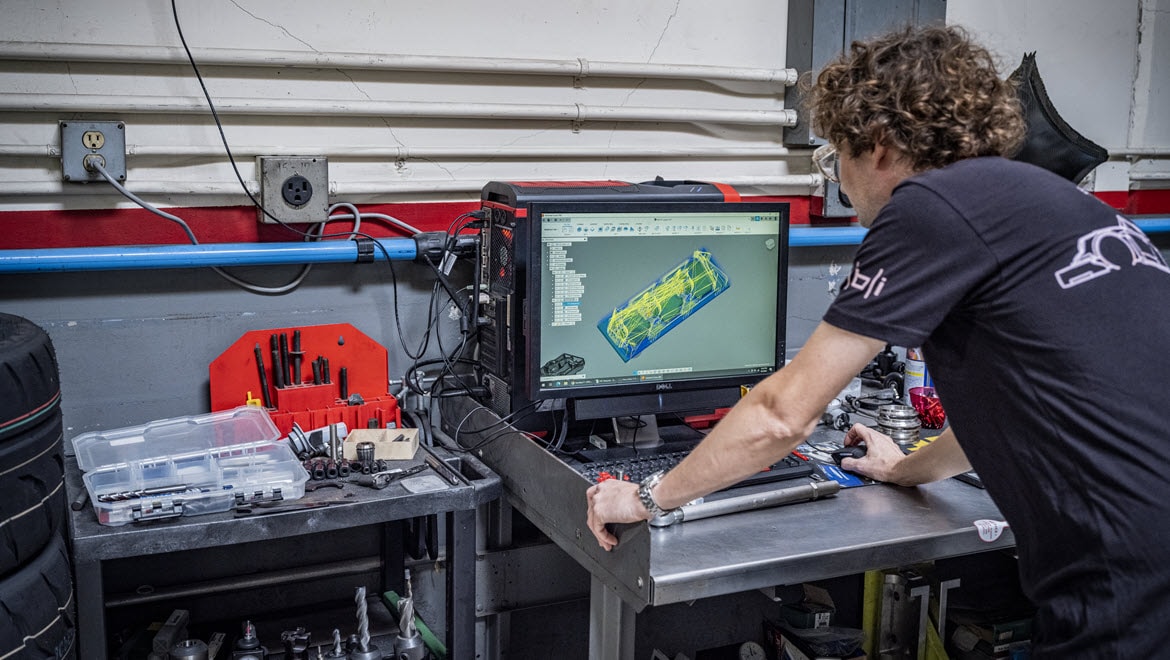

El software CAM para CNC hace referencia a los programas informáticos que se utilizan para crear, editar, simular y gestionar programas de CNC. Las herramientas de software de programación de CNC proporcionan una interfaz gráfica y una amplia gama de funciones para facilitar la programación y el control de las máquinas de CNC.

El software de programación de CNC puede variar según el tipo de máquina, el fabricante y las necesidades específicas del usuario o de la organización. Las herramientas de software CAD y CAM para CNC ofrecen diferentes niveles de funcionalidad, compatibilidad y facilidad de uso, por lo que es fundamental seleccionar el software adecuado que se adapte a los requisitos y capacidades de tu máquina CNC.

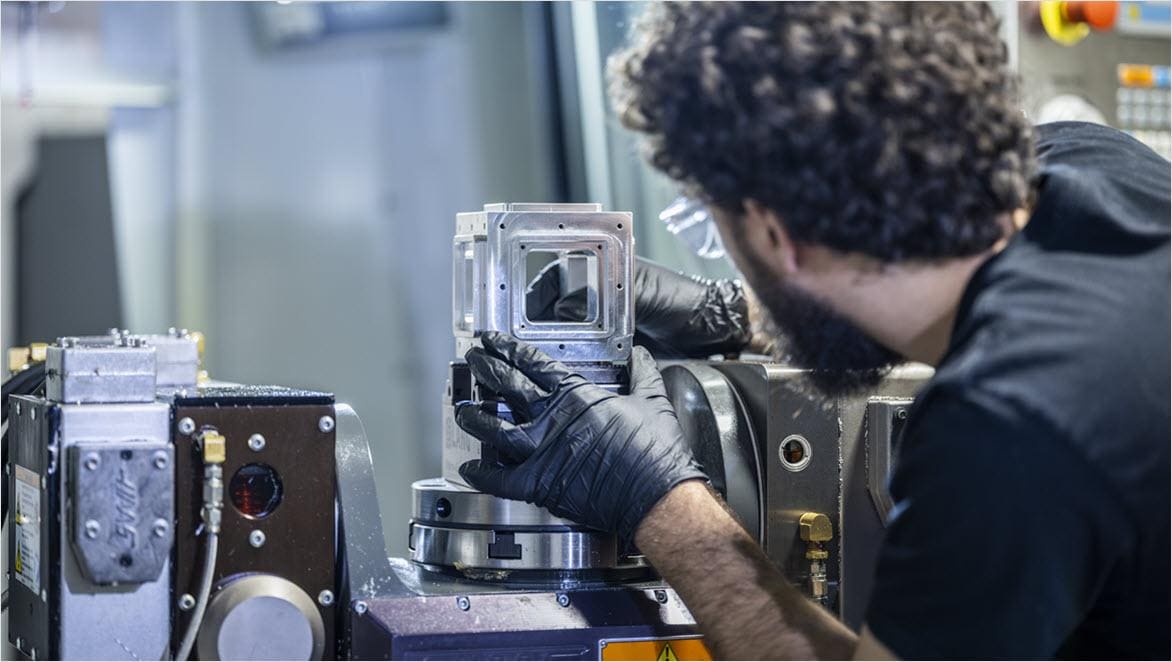

Un programador de CNC (control numérico por computadora) es responsable de crear y desarrollar el código que dirige a las máquinas de CNC para realizar tareas como cortar, taladrar o fresar materiales. Interpretan los dibujos técnicos y los modelos CAD para comprender las especificaciones de la pieza de trabajo, seleccionar las herramientas y los materiales adecuados, y pueden ayudar a configurar y calibrar las máquinas para garantizar un funcionamiento preciso.

Los programadores de CNC también optimizan los procesos de mecanizado para mejorar la eficiencia y la calidad del producto, solucionar problemas y monitorear el proceso para garantizar que cumpla con las normas requeridas. Colaboran con ingenieros, mecanizadores y otro personal para garantizar una producción sin problemas y mantenerlos actualizados con las últimas tecnologías y técnicas para la mejora continua en los procesos de mecanizado

La programación de CNC es importante porque permite a los fabricantes alcanzar mayores niveles de automatización, precisión, eficiencia y flexibilidad en sus operaciones de mecanizado. Permite producir piezas complejas con uniformidad, calidad y velocidad, lo que lo convierte en un componente fundamental de los procesos de manufactura modernos.

Estas son algunas de las principales razones por las que el software CAD y CAM para programación de CNC puede beneficiar tus procesos de manufactura.

Realiza operaciones complejas de forma automática y con alta precisión, a la vez que reduces la dependencia del trabajo manual, minimizas los errores humanos y aumentas la productividad.

La programación de CNC permite un uso eficiente del tiempo de mecanizado, lo que permite optimizar las trayectorias de herramientas, minimizar el tiempo de inactividad y reducir el desperdicio de materiales.

Utiliza la misma máquina para producir diferentes piezas simplemente cambiando el programa de CNC. Esta versatilidad permite una rápida configuración y adaptación a necesidades de producción cambiantes (inglés).

Una vez que se crea y prueba un programa de CNC, se puede utilizar repetidamente para producir piezas idénticas. Esto es importante en industrias donde la precisión y el control de calidad son críticos.

Una vez que el programa se configura correctamente, la máquina ejecuta las operaciones con precisión según lo programado, lo que reduce el riesgo de errores causados por factores humanos como la fatiga, la falta de atención o las diferencias en las habilidades.

La programación de CNC permite el uso de técnicas y capacidades de mecanizado avanzadas (inglés). Esto incluye el mecanizado de alta velocidad, el mecanizado multieje, el mecanizado adaptable y los arreglos de herramientas complejos.

Fusion es un software CAM de uso común para la programación de CNC y es conocido por sus capacidades integradas de CAD/CAM (inglés). Fusion permite a los usuarios diseñar modelos 3D de piezas y, a continuación, generar trayectorias de herramientas y código G para el mecanizado por CNC.

Con Fusion, puedes crear y editar modelos 3D, definir operaciones de mecanizado y generar trayectorias de herramientas para diversos procesos de CNC, como fresado, torneado y enrutamiento. El software ofrece una amplia gama de funciones de CAM para CNC, incluidas estrategias de trayectorias de herramientas, simulaciones (inglés), posprocesamiento y administración de biblioteca de herramientas (inglés) de mecanizado.

La funcionalidad de CAM para CNC de Fusion permite a los usuarios definir herramientas de corte, establecer parámetros de mecanizado como velocidades de avance y velocidades del husillo, seleccionar estrategias de corte y simular el proceso de mecanizado para detectar y evitar colisiones (inglés) y errores. Una vez completada la configuración de CAM, Fusion genera el código G correspondiente, que puede enviarse a la máquina de CNC para su ejecución.

Fusion for Manufacturing mejora significativamente las capacidades de Fusion con avanzadas herramientas de programación CAM para mecanizado 2D, de 2,5 ejes y de 3 ejes. Ofrece numerosas estrategias para el desbaste y el acabado de piezas, incluidos flujos de trabajo automatizados de reconocimiento y perforación de orificios que identifican los orificios en los modelos 3D y utilizan plantillas para producir trayectorias de herramientas de alta calidad. También incluye trayectorias de herramientas inteligentes para el mecanizado de piezas completas, como pendiente y superficial, desbarbado (inglés) y esquina, que reducen los tiempos de programación CAM y mejoran los acabados de las superficies.

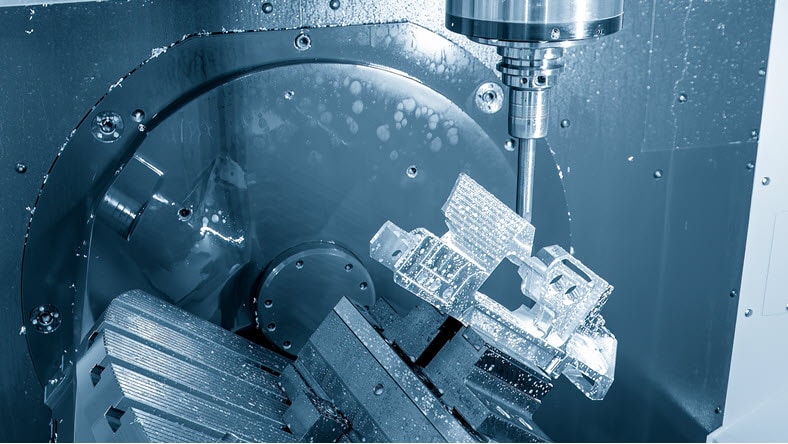

Las funciones de posicionamiento de mecanizado de 5 ejes (3+2) (inglés) permiten que el eje de la herramienta reoriente la herramienta de corte en relación con la pieza de trabajo. Esto permite la producción de piezas complejas con menos configuraciones y el mecanizado de características de difícil acceso con herramientas más cortas y rígidas. Fusion for Manufacturing también admite el mecanizado simultáneo de 4 y 5 ejes con estrategias adicionales y controles del eje de la herramienta para movimientos eficientes y sin colisiones. Las modificaciones de trayectorias de herramientas ofrecen flexibilidad y ahorran tiempo al permitir ediciones sin tener que volver a calcular.

Fusion for Manufacturing también mejora las simulaciones de procesos para validar los procesos de manufactura, identificando colisiones, recorridos excesivos del eje y posibles errores de impresión en la manufactura por adición. Estas simulaciones (inglés) ayudan a encontrar y reparar problemas virtualmente antes de que se conviertan en errores costosos. Esto incluye sondeo dentro del ciclo y alineación de piezas (inglés) para rutinas de inspección a fin de automatizar configuraciones, medir la precisión durante y después del mecanizado, y facilitar la configuración de piezas grandes o no prismáticas. El software admite la fabricación basada en chapas mediante la anidación de varios componentes de chapas para un uso óptimo de los materiales, y las herramientas robustas para manufactura por adición con plásticos y metales simplifican la programación con la orientación automática de las piezas y las estructuras de soporte asociativas.

El código G (inglés) es un lenguaje de programación utilizado para controlar máquinas de control numérico por computadora (CNC). Consiste en una serie de comandos o instrucciones que le indican a la máquina de CNC CAM cómo mover, posicionar y operar sus diversos componentes, como la herramienta de corte, el husillo y las funciones auxiliares.

Los comandos de código G suelen representarse mediante una combinación de letras y números. Cada comando tiene una función específica y se ejecuta secuencialmente en la máquina de CNC CAM. Los comandos de código G cubren una amplia gama de operaciones, incluidos movimientos de herramientas, velocidades del husillo, velocidades de avance, cambios de herramientas, control del refrigerante y más.

Los enrutadores de CNC se utilizan habitualmente en la carpintería y pueden variar en tamaño y estilo, desde una configuración de tres ejes de escritorio hasta una de cinco ejes del tamaño de una habitación.

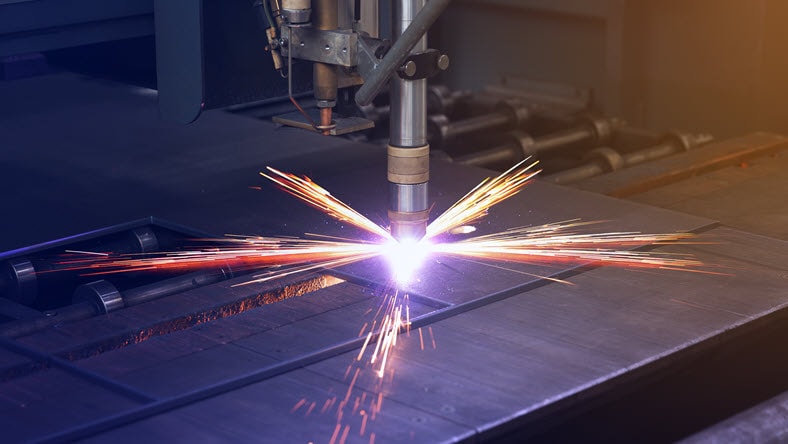

Las cortadoras de plasma de CNC se utilizan para cortar metales conductivos mediante un chorro de plasma caliente. Estas máquinas de CNC ofrecen una alta precisión a bajo coste.

Las cortadoras láser permiten cortar diversos tipos y espesores de materiales, incluso metal, en función de la potencia del láser.

Los tornos de CNC rotan la pieza de trabajo y aplican diversas herramientas de corte para crear piezas con un perfil de giro. A menudo se programan a mano.

Las máquinas de fresado/torneado combinan fresado y torneado en un único centro de mecanizado. Estas máquinas pueden crear perfiles de giro como tornos.

Las máquinas fresadoras son versátiles e incluyen una variedad de configuraciones de fresado de dos a cinco ejes.

El fresado de varios ejes permite añadir hasta dos ejes de rotación a una configuración de fresado de tres ejes. Esto permite un acceso mayor a la pieza.

Las cortadoras de chorro de agua de CNC combinan agua a alta presión con un medio abrasivo para cortar piezas.

Durante la Segunda Guerra Mundial, en la década de 1940, se desarrolló el concepto de control numérico (NC) para mejorar la eficiencia y la precisión de la manufactura. Inicialmente se utilizó para tarjetas perforadas para el control de máquinas herramienta. En 1952, John T. Parsons y Frank L. Stulen crearon la primera fresadora NC en el MIT, financiada por la Fuera Aérea de Estados Unidos, que utilizó cinta perforada para automatizar las operaciones de mecanizado.

En la década de 1960, la introducción de las computadoras facilitó el cambio del control numérico (NC) al control numérico por computadora (CNC), lo que permitió una mayor flexibilidad y precisión en el mecanizado. En 1967, Kearney & Trecker desarrolló la primera máquina de CNC, incorporando una computadora para controlar las operaciones de mecanizado.

En la década de 1970, la tecnología CNC tuvo una adopción generalizada en la manufactura. Esto se debió principalmente al desarrollo de los microprocesadores, la mejora de las capacidades y la reducción de costos. La introducción de los sistemas CAD en 1976 mejoró aún más la programación de CNC al permitir la creación y modificación directa de modelos digitales. En la década de 1980, la estandarización de los lenguajes de programación de CNC, como el código G, facilitó a los fabricantes la implementación de la tecnología CNC en diversas máquinas e industrias.

En la década de 1990, la integración de los sistemas CAM con la tecnología CNC permitió la generación automática de trayectorias de herramientas a partir de modelos CAD, lo que optimizó aún más los procesos de manufactura. La década de los 2000 fue testigo de avances en software y hardware, lo que dio como resultado máquinas de CNC más sofisticadas capaces de mecanizar varios ejes, lo que mejoró la producción de piezas complejas con alta precisión.

Las máquinas de CNC modernas cuentan con funciones avanzadas como mecanizado de 5 ejes, monitoreo en tiempo real e integración de IoT. El auge de la Industria 4.0 (inglés) mejoró aún más la programación de CNC a través de la automatización, el análisis de datos y las prácticas de manufactura inteligente.

Conoce las mejores 8 herramientas de fresado que constituyen la columna vertebral de todos los trabajos profesionales de mecanizado por CNC.

Conoce el componente principal de cada programa de CNC: el código G.

Explora más a fondo los méritos de los cuatro ejes, observando especialmente su papel en el fresado-torneado.

Aunque la manufactura EDM a menudo es válida, es importante explorar si algunos casos pueden reemplazarse con métodos más rápidos, como el mecanizado por CNC.

Conoce los conceptos básicos del sistema de coordenadas de CNC, incluido el sistema de coordenadas cartesianas, el sistema de coordenadas de trabajo (WCS) y los desplazamientos.

Descubre los diez tipos de fijación más comunes y qué tipo de fijación es mejor para tu proyecto de fresado en esta descripción general de la fijación por CNC.

Autodesk Fusion es una plataforma de software CAD, CAM, CAE y de circuitos impresos de modelado 3D basada en la nube para el diseño y la manufactura de productos. Proporciona CAD y CAM integrados, así como herramientas de programación y CNC para aplicaciones de mecanizado 2D, 2,5D, 3 ejes, 3+2 y 5 ejes. Existe una amplia gama de opciones de suscripción, que incluyen una opción gratuita para uso personal, una suscripción comercial y una gama de extensiones para desbloquear tecnología adicional para satisfacer las necesidades de aplicaciones más avanzadas.

La programación de máquinas de control numérico por computadora (CNC) es un proceso por el cual se combinan instrucciones para definir cómo se moverá y funcionará una máquina de CNC. Al llevar a cabo estas instrucciones, la máquina de CNC convertirá algún tipo de materia prima en un producto terminado. La programación de CNC se puede utilizar para controlar una amplia variedad de tipos diferentes de máquinas, que incluyen; enrutadores, fresadoras, tornos, fresas-tornos y tornos-fresas, centros multitarea, EDM por hilo (mecanizado de descarga eléctrica) y robots industriales.

Independientemente del tipo de máquina que se utilice, las instrucciones suelen proporcionarse de dos maneras: 1) mediante la entrada manual de datos (MDI) utilizando algún tipo de interfaz humana integrada en la máquina de CNC, o 2) produciendo un archivo digital con software CAM (manufactura asistida por computadora) sin conexión.

En los últimos años, ha habido un aumento sustancial en la complejidad de las piezas. Esto, combinado con una presión cada vez mayor para mejorar la calidad de las piezas y aumentar la eficacia general de las operaciones (OOE), ha hecho que la mayoría de los fabricantes abandonen la programación manual de CNC e inviertan en software CAM.

El software CAM, como Autodesk Fusion 360, se utiliza para crear un archivo digital (programa NC) que contiene las instrucciones necesarias para controlar el funcionamiento de la máquina. El software CAM se usa para definir todo el proceso de mecanizado y, a menudo, usa un gemelo digital de la máquina, herramientas de corte y portapiezas. Esta programación "sin conexión" permite que el proceso de mecanizado se desarrolle lejos de la máquina física, lo que significa que los problemas se pueden simular y evitar mucho antes de que se ejecute la máquina real. El uso de software CAM desempeña un papel fundamental para ayudar a los fabricantes a aprovechar mejor su maquinaria de CNC y evitar costosos tiempos de inactividad de la maquinaria que, de otro modo, serían causados por la entrada de datos innecesaria.

Hay tres medios básicos de programación de CNC:

1) Entrada manual de datos (MDI), donde un operador experto ingresará manualmente los diversos códigos M y G para definir el programa NC. Este tipo de programación se adapta mejor a piezas simples.

2) Mediante manufactura asistida por computadora (CAM), donde se usa un software CAM dedicado para producir una o más trayectorias que se usarán para mecanizar la pieza. El software CAM puede exportar estas trayectorias a programas NC que contienen códigos M y G adecuados para ejecutarse en una máquina de CNC específica. El software CAM se adapta mejor a geometrías o aplicaciones más complicadas, como la programación simultánea de máquinas de 5 ejes.

3) Programación conversacional: mediante la cual un operador de la máquina utiliza rutinas predefinidas para llevar a cabo operaciones de mecanizado simples (por ejemplo, usar un asistente para programar automáticamente una cajera rectangular simple). Este tipo de programación es la más adecuada para piezas simples.

Normalmente, un programa NC combina códigos G y códigos M para formar un conjunto de instrucciones que llevará a cabo una máquina de CNC.

Los códigos G (o códigos geométricos) suelen controlar cómo y dónde debe moverse una máquina (por ejemplo, mover un eje lineal/giratorio de una posición a otra).

Los códigos M (o códigos de máquina) se utilizan para controlar diferentes modos o funciones dentro de la máquina (por ejemplo, activar el refrigerante, cargar un cortador en el husillo, activar el husillo y girarlo en el sentido de las agujas del reloj, o controlar si la máquina debe posicionarse usando el modo absoluto o incremental).

La duración de un programa de CNC variará en función del componente que se esté mecanizando. Por ejemplo, un programa simple que perfora algunos agujeros en un componente puede tener solo unas pocas líneas de código y un tamaño de unos pocos kilobytes, y probablemente tardará unos segundos en generarse en el software CAM elegido. A medida que aumenta el tamaño y la complejidad de una pieza, el programa CNC necesario para fabricarla aumentará correspondientemente el tamaño y el tiempo necesario para calcularla y ejecutarla en una máquina CNC.

CAD (diseño asistido por computadora), CAM (manufactura asistida por computadora) y CNC (control numérico por computadora) son tecnologías interconectadas que se utilizan en la manufactura. El software CAD se utiliza para crear modelos digitales detallados de piezas, el software CAM traduce estos modelos a instrucciones de mecanizado y las máquinas CNC siguen estas instrucciones para producir las piezas con alta precisión y eficiencia. Este flujo de trabajo integrado agiliza el proceso del diseño a la producción, mejorando la precisión, reduciendo los errores y mejorando la calidad general del producto.

Los programadores de CNC (control numérico por computadora) desempeñan un papel fundamental en la industria de la manufactura. Sus principales responsabilidades incluyen:

En general, los programadores de CNC son esenciales para garantizar que las máquinas de CNC funcionen con eficiencia y produzcan piezas de alta calidad de manera rentable.