Herramientas BIM integradas, entre ellas Revit, AutoCAD y Civil 3D

Herramientas CAD/CAM profesionales basadas en Inventor y AutoCAD

y entretenimiento

Herramientas para creación de contenido de entretenimiento, entre ellas, 3ds Max y Maya

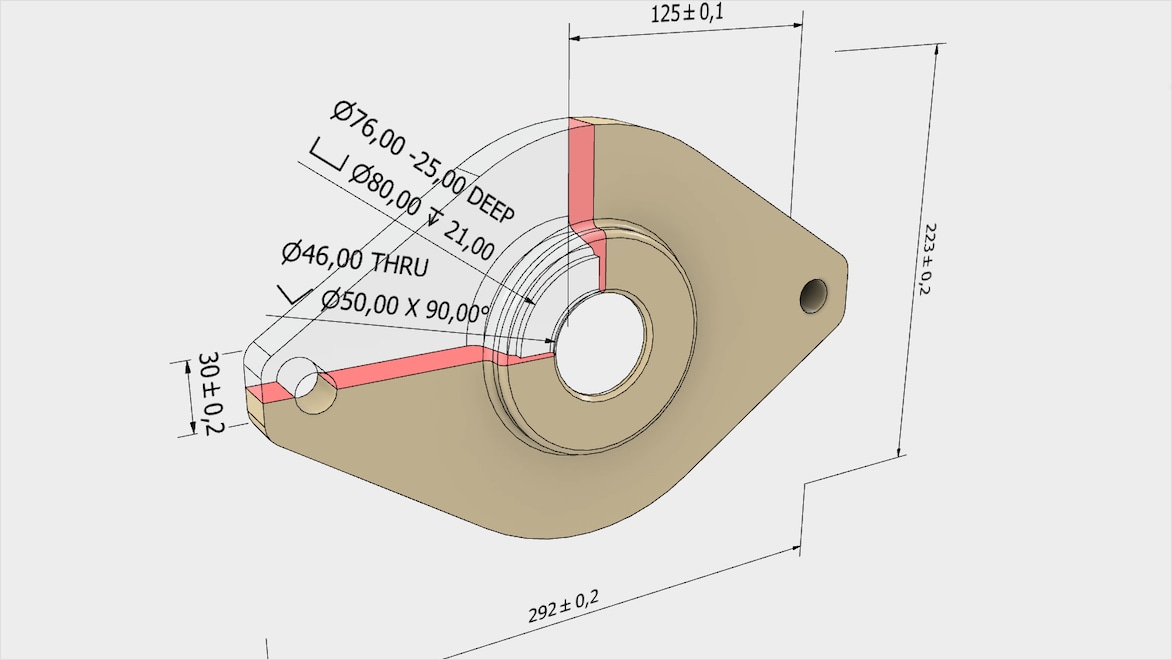

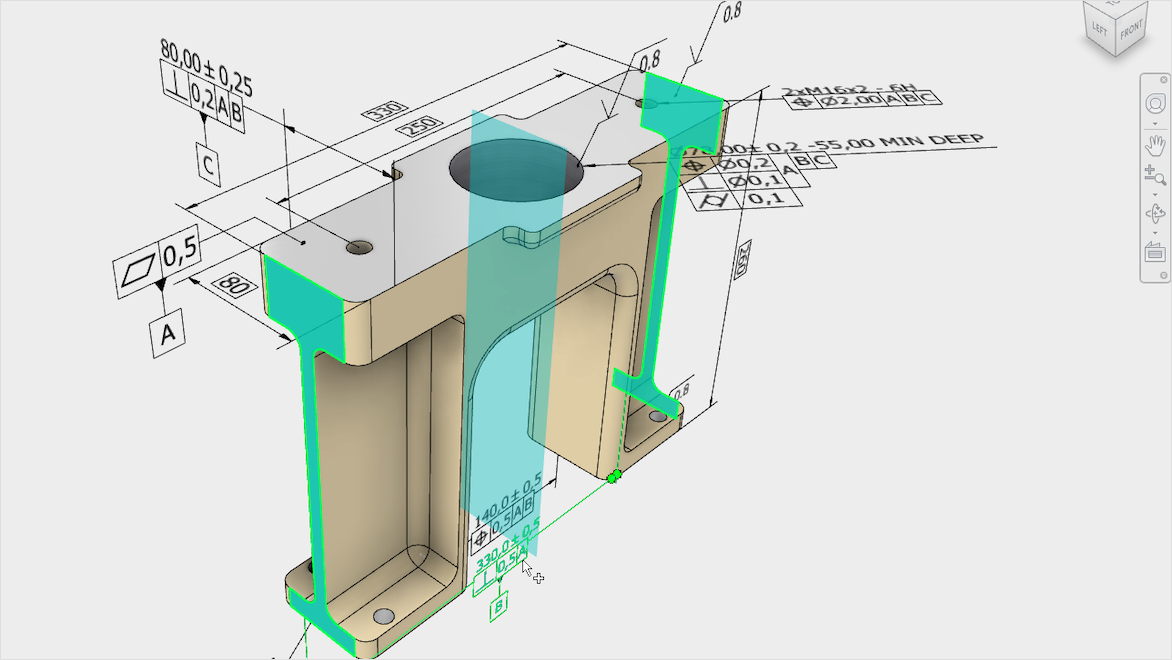

La determinación de cotas y tolerancias geométricas (GD&T, o en ocasiones GDT) es un sistema simbólico de anotación de diseños de piezas con descripciones de la forma y el tamaño de la pieza, con las variaciones de fabricación admitidas de dichas mediciones. Tradicionalmente se comunicaba mediante dibujos técnicos 2D. El software de GD&T moderno incorpora la información directamente en el modelo CAD 3D, lo que sustituye los dibujos técnicos 2D que se utilizan tradicionalmente en el diseño.

Los sistemas de GD&T normalizados de la American Society of Mechanical Engineers (ASME) y las organizaciones comerciales de la Organización Internacional de Normalización (ISO) se utilizan en la manufactura hoy en día para comunicar mejor las razones funcionales detrás de las dimensiones de un producto entre diseñadores, fabricantes e inspectores. Cuando se utiliza correctamente, GD&T puede reducir los errores, las repeticiones del trabajo y el tiempo de puesta en el mercado. También puede reducir el costo de producción, ya que la búsqueda de tolerancias aceptables para las operaciones de una pieza puede reducir las inspecciones y los índices de rechazo de piezas.

Las normas de GD&T son más eficaces que los métodos anteriores que solo se basaban en cotas lineales o notas largas escritas en un diseño, y definen mejor la finalidad del diseño y los requisitos de inspección que los sistemas de medición de coordenadas antiguos. Cuando todos los involucrados en el proceso saben codificar e interpretar GD&T según sea necesario, es un método claro y conciso de comunicación entre disciplinas y equipos.

En 1940, el ingeniero naval Stanley Parker comenzó a desarrollar un prototipo de GD&T para que fuera más fiable y rentable que especificar operaciones de piezas mediante medidas de coordenadas y tolerancias más/menos. Esto condujo a la promulgación de una norma militar, y hoy los fabricantes de todo el mundo siguen las normas comerciales de GD&T que se actualizaron recientemente a fines de la década de 2010.

La GD&T moderna también suele adoptar la forma de información que el software de GD&T incorpora en los modelos 3D. Para cumplir con las normas, la GD&T debe incluir tolerancias "semánticas", lo que significa que se ajustan a la lógica de las normas ASME e ISO. Sin embargo, el software de GD&T no suele aplicar GD&T semántica, lo que hace que los diseñadores sean responsables de realizar anotaciones en los diseños correctamente para obtener los mejores resultados.

Las geometrías orgánicas de las piezas diseñadas de forma generativa pueden hacer que la aplicación de la GD&T parezca poco práctica, pero hay oportunidades para su uso. En estos casos, la GD&T se puede utilizar para desarrollar características que se conectan a otras piezas y definirlas mediante formas geométricas estándar con referencias definidas tradicionalmente.

Aunque los modelos CAD generan cotas geométricas teóricamente perfectas, las piezas producidas físicamente nunca pueden ser perfectas. La GD&T define rangos de tolerancia aceptables para cada característica de las piezas, de modo que estas se ajusten a los ensamblajes y funcionen correctamente sin incurrir en los costos adicionales de tolerancias más ajustadas. Si la GD&T está bien implementada, puede mejorar la calidad y, al mismo tiempo, reducir los costos y el tiempo de puesta en el mercado, sincronizando los esfuerzos de diseñadores, mecánicos y encargados del control de calidad con un lenguaje conciso y simbólico.

La GD&T es fundamental para los grandes fabricantes de automóviles que utilizan miles de proveedores y producen millones de piezas complejas para cumplir con las normas y pasar la inspección.

La GD&T garantiza un proceso más fluido al crear prototipos de una serie de iteraciones de diseño en las que se equilibran la funcionalidad, la estética y la ergonomía de los productos.

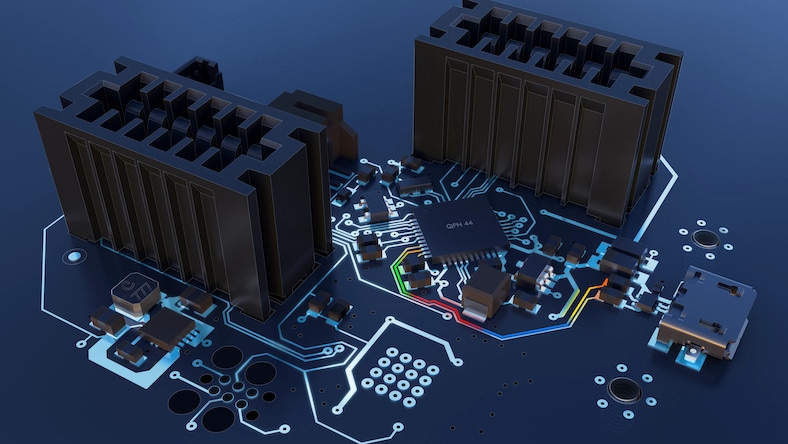

El diseño mecánico (inglés), electrónico y de circuitos impresos comprenden componentes electrónicos complejos, y la GD&T coloca a proveedores e ingenieros en la misma página.

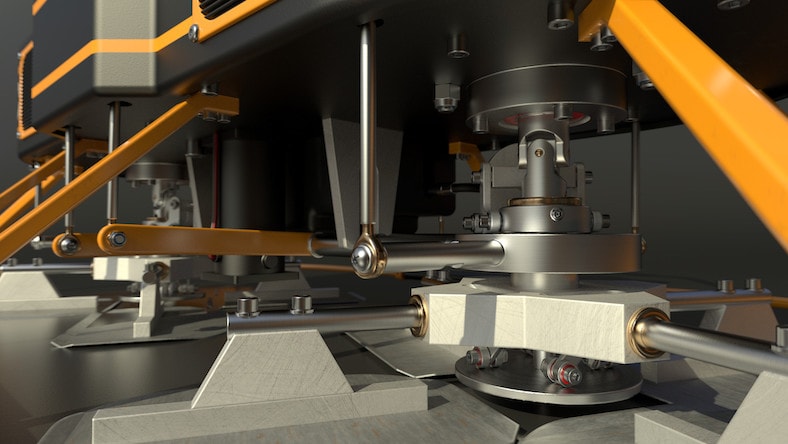

Las máquinas más grandes requieren muchas piezas de bajo volumen que funcionan en condiciones extremas, lo que hace que la conexión de GD&T entre el diseño y la manufactura sea vital.

Con muchas piezas complejas que contribuyen a movimientos muy repetitivos y precisos, las piezas robóticas necesitan GD&T precisa para la calibración, validación e inspección.

Ya sea que se trabaje con muebles de fabricación masiva o con piezas especiales personalizadas, la GD&T adecuada para carpintería ayuda a reducir los rechazos y las repeticiones del trabajo.

La ejecución correcta de GD&T genera varios beneficios valiosos, como la producción rentable y oportuna de piezas fiables con menos errores y rechazos.

La GD&T describe mejor las tolerancias de una pieza que las cotas lineales, lo que ayuda a los fabricantes a cumplir la finalidad del diseño sin crear muchos prototipos costosos.

Con una buena GD&T, los departamentos pueden trabajar en paralelo con una operación más fluida, por ejemplo, un ensamblaje más exitoso y un control de calidad más rápido.

La GD&T ayuda a producir piezas cualificadas con menos rechazos y se garantiza que dichas piezas se ajusten correctamente en los ensamblajes.

GD&T es un sistema simbólico, por lo que las personas que usan diferentes idiomas escritos y hablados pueden entenderla sin problemas. Esto hace que la GD&T sea extremadamente eficaz para los proyectos internacionales.

Las tolerancias excesivamente ajustadas aumentan el costo y el tiempo de producción debido a las inversiones en herramientas nuevas y a las tasas de rechazo innecesariamente altas. La GD&T encuentra tolerancias aceptables que mantienen la funcionalidad a un costo menor.

Cuando se utiliza una documentación de GD&T adecuada, los procesos de producción e inspección se pueden repetir de manera eficaz a escala. La inspección se digitaliza y automatiza, con los datos capturados para la pista de auditoría.

Obtén Inventor + AutoCAD + Fusion 360 y mucho más: herramientas de nivel profesional para el desarrollo de productos y la planificación de manufactura

Aprende por qué es importante que todos comprendan de la misma manera cómo se deben ver las piezas terminadas y cómo usar GD&T para estar en la misma página.

Comprueba cómo añadir GD&T a los patrones de orificios puede provocar que haya menos piezas que no se inspeccionan.

Mira cómo la ingeniería de producción y los sistemas CAM consumen los datos de CAD y por qué los modelos de tolerancia central son una práctica recomendada para proporcionar datos de CAD para la manufactura.

Tolerancia en GD&T es la "variación permitida del valor especificado de una cantidad, expresada como la diferencia entre el valor máximo permitido y el valor mínimo permitido", según la norma ISO. Las cinco categorías de símbolos de GD&T (forma, perfil, orientación, ubicación y oscilación) describen las diferentes categorías de tolerancias. Aunque existe una gran variedad de tolerancias de GD&T, estas se relacionan con la forma, la función y el ajuste de la pieza.

La norma ISO define un datum como una "designación cuyo concepto es un valor". Por ejemplo, las referencias son puntos, líneas, planos o una combinación dentro del marco de referencia de datum (DRF) 3D de la documentación de GD&T. Los datum de un gráfico son teóricamente perfectos, mientras que las características de un datum son las ranuras, los orificios, las caras y otras características físicas de una pieza fabricada cuyas medidas pueden variar con respecto a los números teóricos de las tolerancias permitidas por GD&T.

Antes de la GD&T, los ingenieros especificaban las características de las piezas de producción mediante herramientas como medidas de coordenadas, tolerancia más/menos y áreas X/Y. Luego, en 1940, un ingeniero naval llamado Stanley Parker publicó el primer trabajo sobre determinación de cotas y tolerancias geométricas. Desarrolló un prototipo de GD&T con la idea de "verdadera posición" para reducir errores y ser más confiable y rentable para los muchos contratistas que fabricaban componentes durante la Segunda Guerra Mundial.

La publicación de MIL-STD-8 se convirtió en el estándar militar para GD&T, pero luego se canceló. Aún así, GD&T llegó para quedarse. La norma actual de GD&T de EE. UU. es ASME Y14.5-2018 de la American Society of Mechanical Engineers; en otros lugares del mundo, es ISO 1101:2017.

GD&T describe la finalidad del diseño (en lugar de limitarse a la geometría) de una pieza, desde los diseñadores y desarrolladores de productos hasta los trabajadores de ensamblaje e inspección. Transmite mejor la viabilidad de manufactura y la funcionalidad de una pieza que las cotas lineales.

Con una GD&T adecuada, cada pieza que toca un diseño de producto comparte un lenguaje simbólico explícito que define las tolerancias de una pieza y puede reducir los rechazos de piezas, las repeticiones del trabajo y otros errores, mientras se buscan las herramientas y la ruta de fabricación más rentables para cada pieza.

Las cinco categorías de símbolos de GD&T son controles de tolerancia para forma, perfil, orientación, ubicación y oscilación:

GD&T en forma de anotación 3D (en Autodesk Inventor, por ejemplo) permite al programador de CNC hacer referencia a GD&T mientras se programa la pieza y le ayuda a programar inspecciones de tolerancias en su código CNC. Por ejemplo, la herramienta de corte puede desgastarse durante el mecanizado, lo que reduce la precisión del corte. La inspección dentro del programa detectará eso y detendrá el programa para que se pueda reemplazar la herramienta de corte y reiniciar el programa.

El hardware de metrología, que se utiliza para inspeccionar piezas manualmente después del mecanizado, también puede recoger automáticamente las tolerancias de GD&T en Autodesk Fusion, guardando la entrada de datos repetidos. Autodesk Fusion puede combinar los resultados de la inspección en un informe, que se puede guardar en un sistema PDM o PLM para consultar en el futuro.