Herramientas BIM integradas, entre ellas Revit, AutoCAD y Civil 3D

Herramientas CAD/CAM profesionales basadas en Inventor y AutoCAD

y entretenimiento

Herramientas para creación de contenido de entretenimiento, entre ellas, 3ds Max y Maya

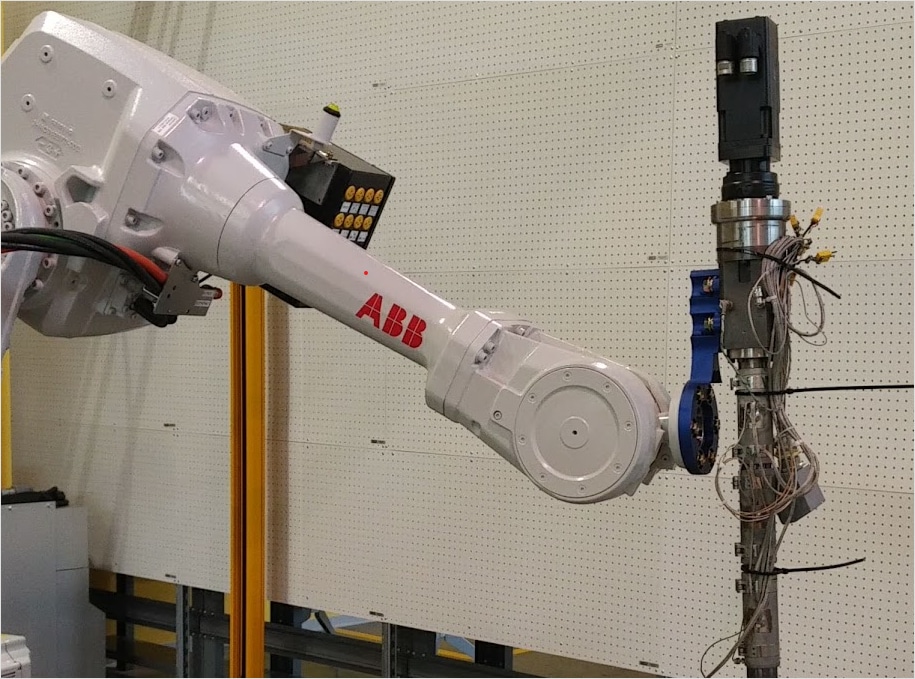

Un cobot (inglés), abreviatura de robot colaborativo, es un sistema robótico diseñado para trabajar junto a humanos en un espacio de trabajo compartido.

A diferencia de los robots tradicionales, los cobots están construidos con características de seguridad, como sensores, para interactuar directamente con los humanos, lo que ofrece una colaboración segura y eficiente. Los cobots suelen ser ligeros, flexibles y adaptables, lo que los hace ideales para tareas que requieren precisión o movimientos repetitivos. Estos robots mejoran las capacidades humanas y, a menudo, se encargan de tareas tediosas, de alta precisión o físicamente exigentes, lo que permite a los trabajadores centrarse en tareas más complejas y creativas.

La cobótica es el campo de la tecnología y la ingeniería centrado en permitir la interacción colaborativa entre humanos y robots. Fusiona la robótica con el diseño centrado en el ser humano, enfatizando las tareas compartidas, la capacidad de respuesta mutua y los flujos de trabajo inteligentes.

La cobótica está impulsando un cambio de la automatización a la potenciación, donde las máquinas apoyan y elevan el trabajo humano en lugar de operar independientemente de él.

Los cobots funcionan a través de una combinación de información proporcionada por sensores, software de control y algoritmos de aprendizaje automático. Están equipados con cámaras, sensores de fuerza y otros dispositivos que les permiten detectar su entorno, adaptarse a la interacción con humanos y realizar tareas con un alto grado de seguridad.

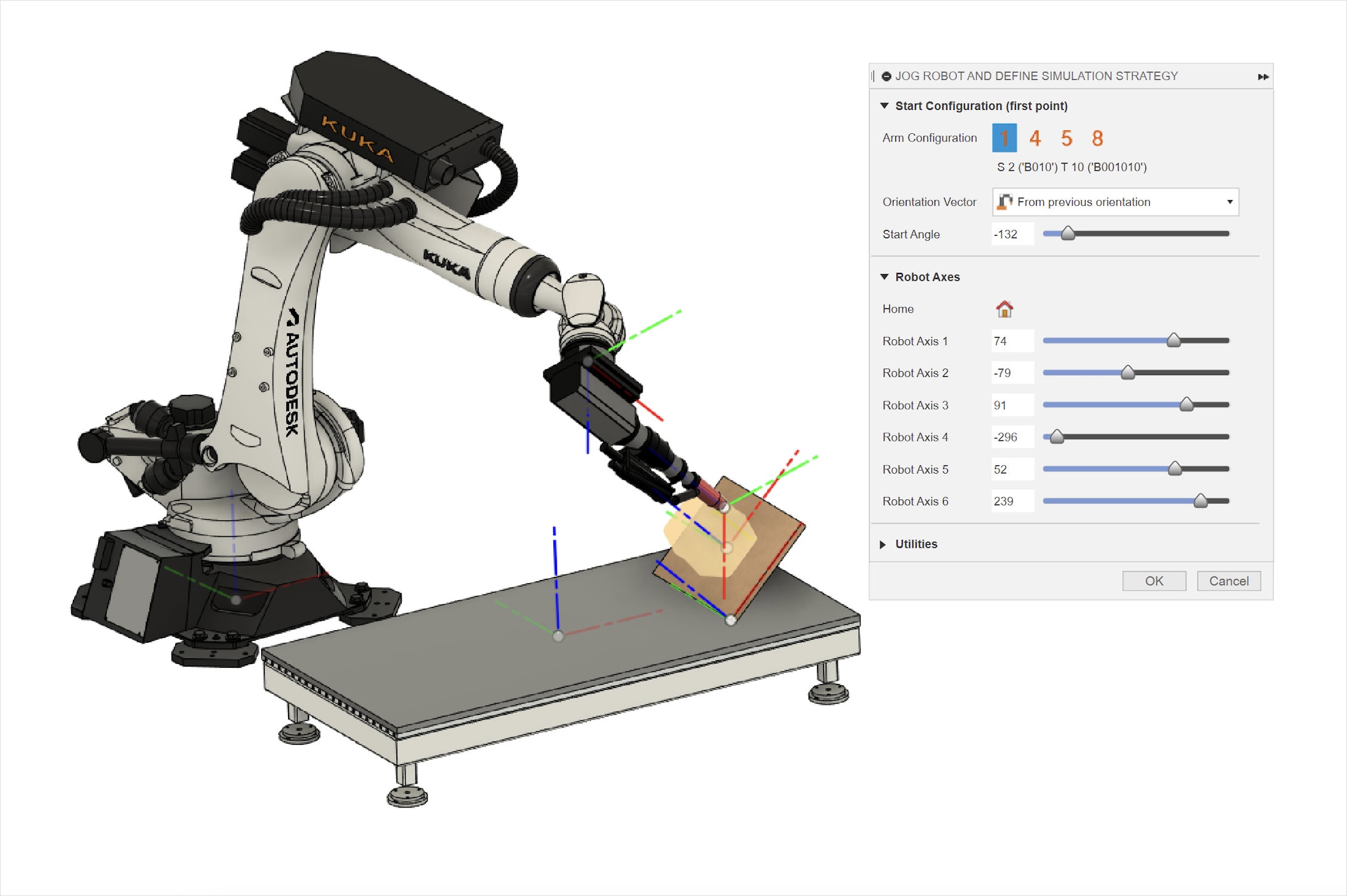

La programación de un cobot puede ser intuitiva y, a menudo, implica enseñanza manual (guiar físicamente al robot), interfaces de arrastrar y soltar o integración con software CAM como Autodesk Fusion.

Existen varios tipos de cobots, cada uno adecuado para diferentes tareas del proceso de manufactura.

Están equipados con sensores que detectan el contacto humano y detienen automáticamente el movimiento si la fuerza supera los límites de seguridad.

Estos robots son controlados manualmente por operadores humanos, que les enseñan tareas a través de la interacción física.

Mediante escáneres láser, estos cobots disminuyen la velocidad o se detienen cuando un humano ingresa a su espacio de trabajo y reanudan la operación cuando el humano se aleja.

Estos robots se detienen por completo cuando un humano ingresa a su espacio de trabajo y solo reanudan la operación una vez que el área está despejada.

Comprender las diferencias clave entre los cobots y los robots industriales tradicionales ayuda a determinar cuál se adapta mejor a tus necesidades de manufactura, equilibrando la seguridad, la flexibilidad y la eficiencia.

Máquinas de alta velocidad para tareas repetitivas y de alto volumen. Por lo general, operan de forma aislada y necesitan programación de expertos.

Robots colaborativos diseñados para trabajar de forma segura con humanos. Son flexibles, fáciles de programar e ideales para tareas adaptables y de bajo volumen.

Los cobots están diseñados con sensores y limitaciones de fuerza, lo que les permite trabajar de forma segura junto a los humanos sin necesidad de jaulas ni barreras de seguridad.

A diferencia de los robots tradicionales, los cobots se pueden instalar y programar rápidamente con un software intuitivo, lo que reduce el tiempo de inactividad y permite cambios rápidos en los flujos de trabajo o las tareas.

Los cobots son ligeros y portátiles, lo que facilita su traslado entre estaciones de trabajo. Esta flexibilidad es ideal para las necesidades de producción cambiantes o los tamaños de lote variables.

Los cobots se encargan de tareas repetitivas o incómodas, lo que libera a los trabajadores humanos para que se centren en trabajos de mayor valor. El resultado es una mayor eficiencia y una fuerza laboral más comprometida.

Los cobots deben trabajar de forma segura, intuitiva y flexible junto a los humanos. Aquí hay cinco principios básicos que hay que tener en cuenta:

Autodesk Fusion ofrece potentes herramientas que hacen que el diseño, las pruebas y la optimización de cobots sean más eficientes y accesibles. Aquí hay seis características esenciales que respaldan la innovación en cobótica:

Los equipos de diseño pueden trabajar juntos en tiempo real optimizando los comentarios y las actualizaciones de los componentes mecánicos, eléctricos y de software.

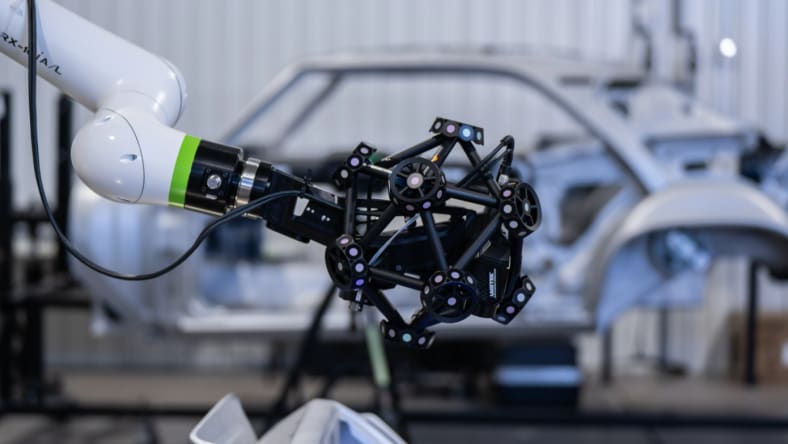

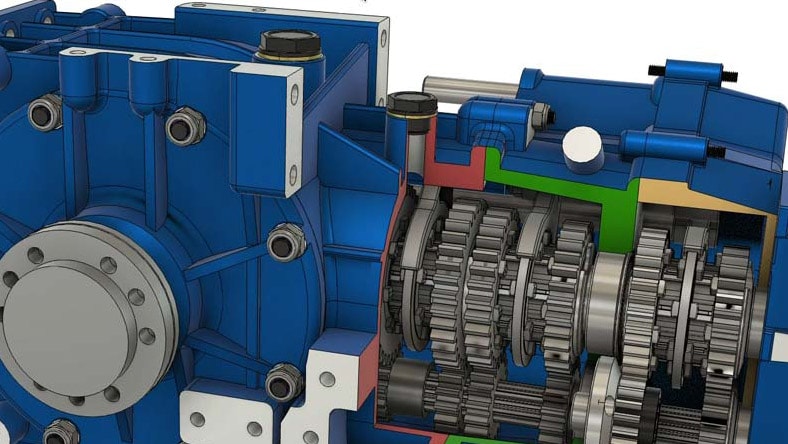

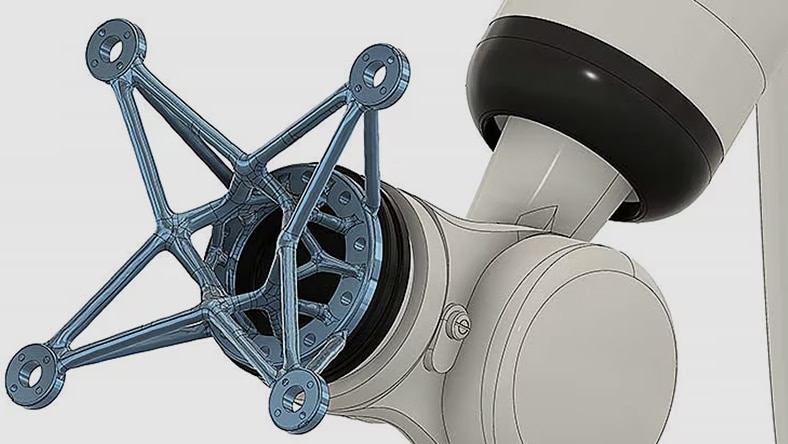

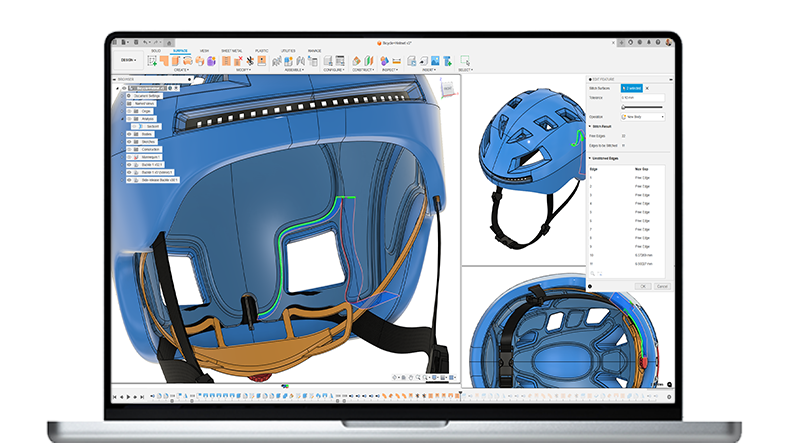

Crea y refina rápidamente geometrías de cobots complejas, uniones personalizadas y generadores de efectos finales con herramientas de modelado paramétrico y de formas libres.

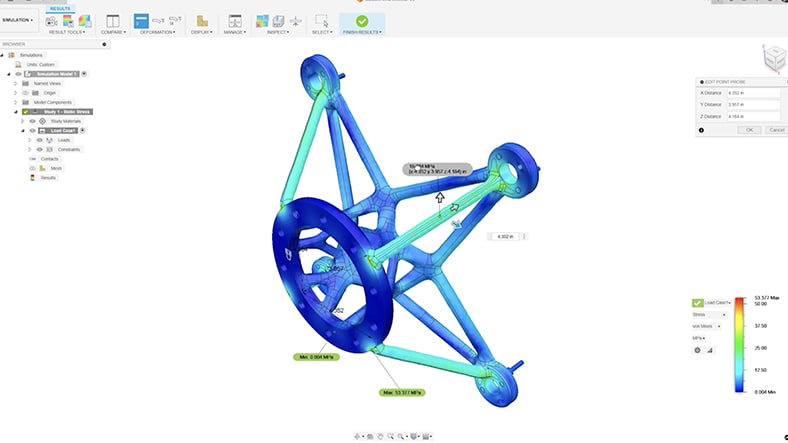

Valida cómo funcionarán los diseños de tus cobots en condiciones reales: cargas de prueba, movimiento y esfuerzo antes de crear prototipos físicos.

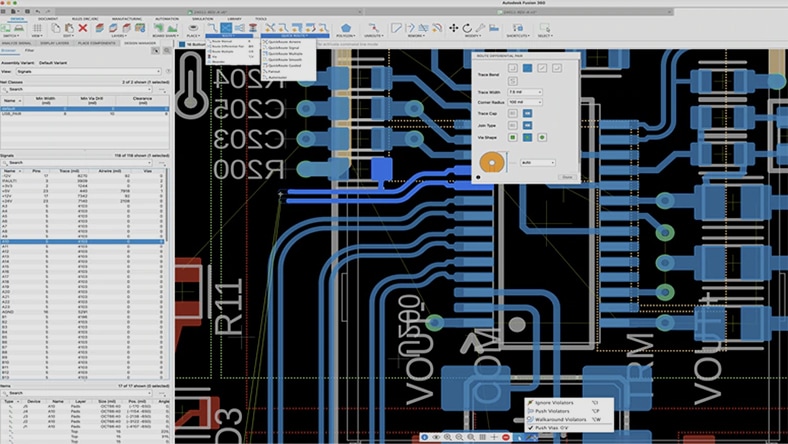

Diseña los sistemas electrónicos que alimentan tus cobots, incluidas las placas de circuitos impresos, directamente en el mismo espacio de trabajo que las piezas mecánicas.

Explora automáticamente formas estructurales optimizadas para resistencia, peso y uso de materiales, ideales para brazos y marcos estructurales de cobots.

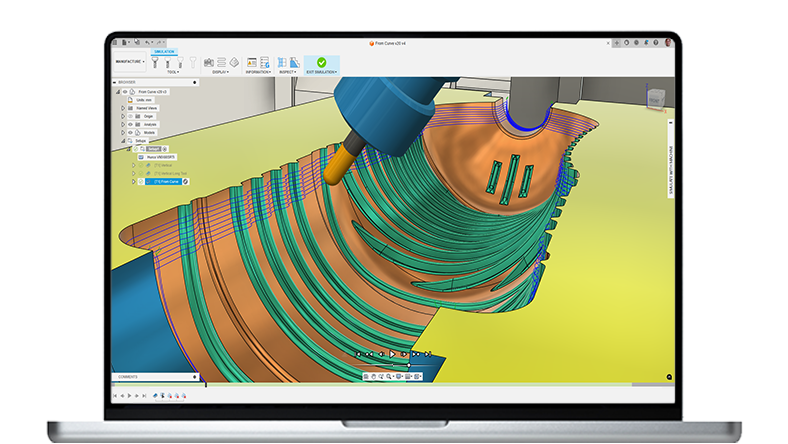

Conecta sin problemas el diseño con los flujos de trabajo de CAM y CNC, lo que facilita la mecanización rápida de piezas y la creación de prototipos con la extensión para manufactura.

Descubre cómo las potentes herramientas de CAD, CAM, gestión de datos y colaboración de Fusion optimizan el diseño, la programación y la manufactura de robots colaborativos para una automatización más inteligente.

Herramientas de diseño imprescindibles

Modelado 3D para componentes de cobots

Crea pinzas, soportes, sensores y brazos personalizados con herramientas versátiles de modelado de sólidos, superficies y mallas.

Colaboración basada en la nube

Permite un trabajo en equipo sin problemas a través del uso compartido de diseños en tiempo real y la coordinación multidisciplinaria.

Gestión de datos centralizada

Almacena y accede de forma segura a todos tus archivos de diseño, simulación y manufactura en un solo lugar, lo que simplifica el mantenimiento y las actualizaciones.

Flujo de trabajo integrado de principio a fin

Pasa sin esfuerzo del diseño a la manufactura y de la programación a la simulación, acelerando la implementación de cobots en todos los equipos y etapas.

Programación avanzada de cobots

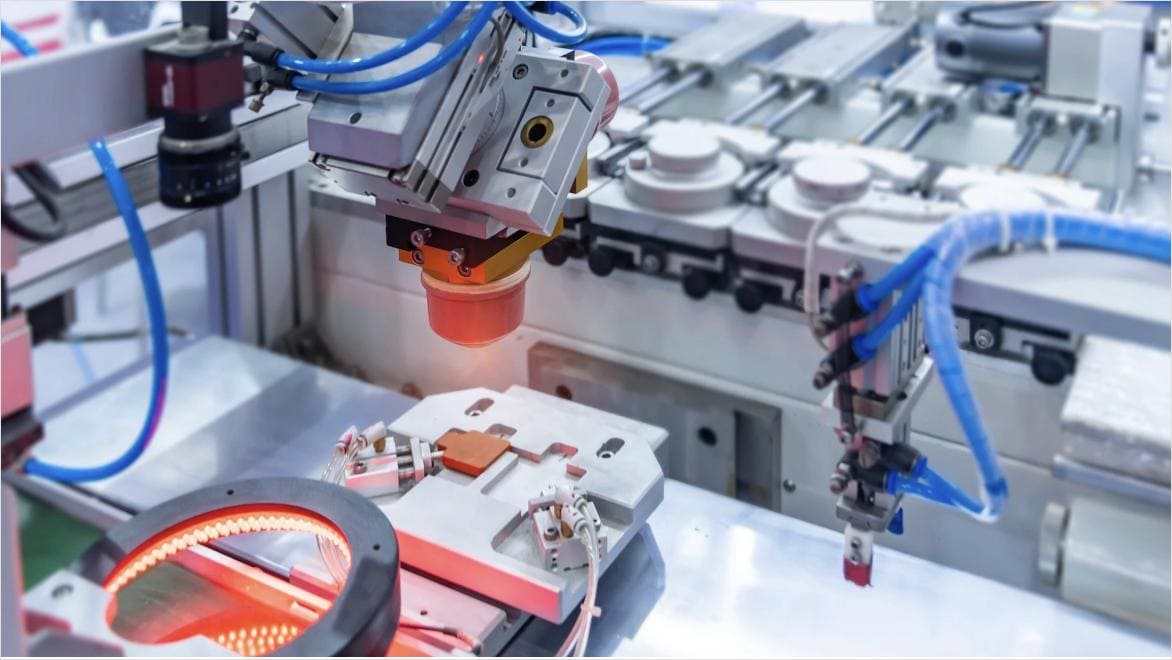

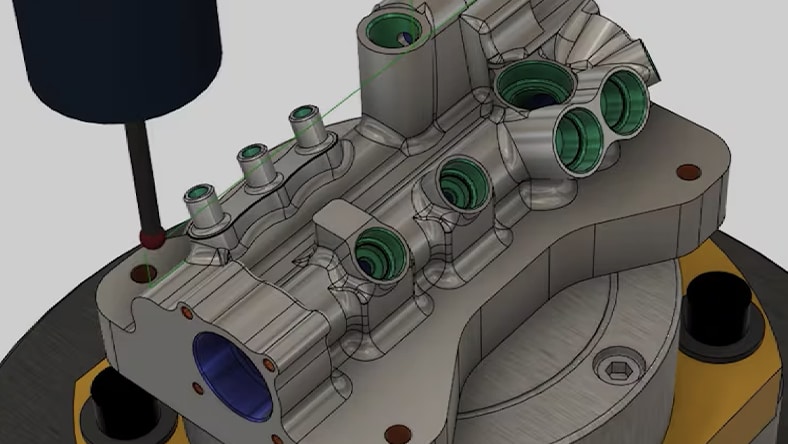

Programación CAM avanzada

Programa cobots para tareas complejas de fresado, torneado y corte mediante herramientas CAM de precisión diseñadas para flujos de trabajo de manufactura modernos.

Trayectorias de herramientas optimizadas para mayor eficiencia

Reduce los tiempos de ciclo y el uso de energía con estrategias de trayectoria de herramientas inteligentes adaptadas a las operaciones de cobots.

Simulación y verificación de cobots

Prueba virtualmente los movimientos e interacciones de los cobots en un entorno de gemelo digital, eliminando costosos errores antes de la implementación física.

Control de calidad integrado

Automatiza las tareas de inspección programando flujos de trabajo de calidad directamente en Fusion, lo que garantiza estándares de producto coherentes y menos repeticiones del trabajo.

Flujos de trabajo escalables automatizados

Escala con confianza la producción mediante la automatización de procesos de cobots repetitivos o complejos sin sacrificar la seguridad ni el rendimiento.

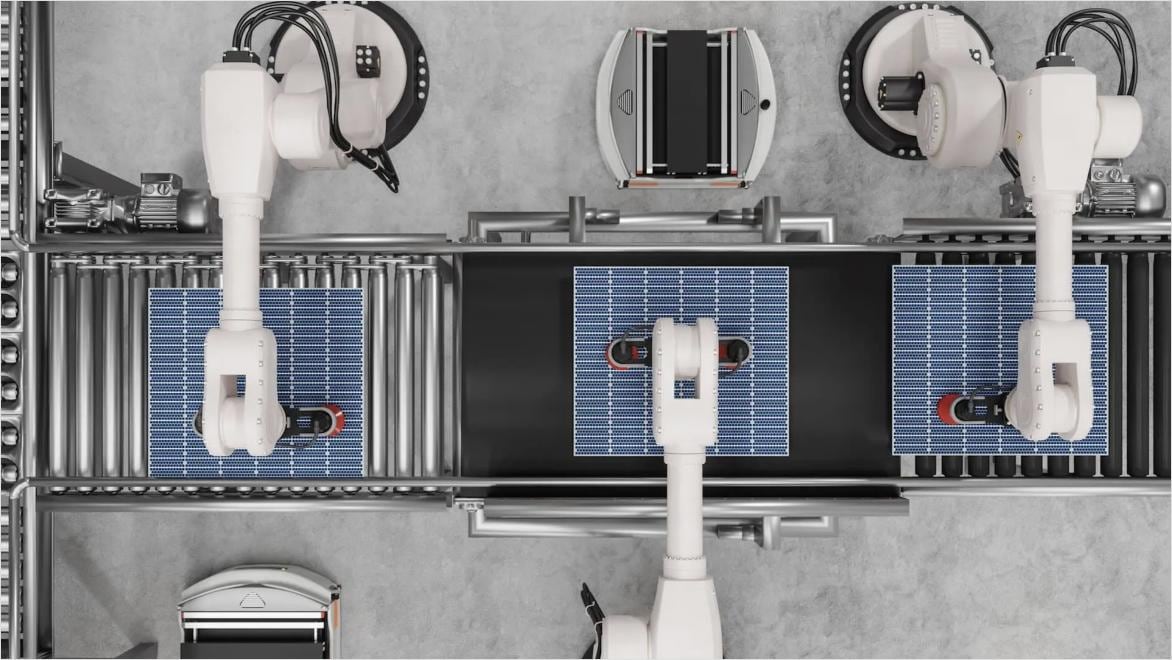

A medida que los fabricantes se enfrentan a una presión cada vez mayor para mejorar la eficiencia, la seguridad y la adaptabilidad, los cobots se están convirtiendo en esenciales en la fábrica. Estos robots colaborativos mejoran los flujos de trabajo al operar de forma segura junto a los humanos y ocuparse de tareas repetitivas o de precisión con facilidad.

Con la tecnología de Autodesk Fusion, la cobótica va más allá de la automatización. La plataforma basada en la nube de Fusion conecta el diseño y la manufactura en un solo lugar, lo que facilita la creación de prototipos, la simulación y la optimización de componentes de cobots. Juntos, los cobots y Fusion permiten una innovación más rápida, una producción flexible y un enfoque más inteligente y con mayor capacidad de respuesta a la manufactura moderna.

Los cobots se vuelven aún más efectivos cuando se emparejan con gemelos digitales. Estos modelos virtuales simulan condiciones reales, lo que permite a los equipos monitorear el rendimiento, probar mejoras y predecir problemas, antes de que ocurra algo en el taller.

Beneficios:

Validación del diseño y pruebas más precisas

Supervisión y ajustes del rendimiento en tiempo real

Planificación predictiva del mantenimiento para evitar errores costosos

Los gemelos digitales seguirán cerrando la brecha entre el diseño virtual y el rendimiento físico, lo que hará que los cobots sean más adaptables y los fabricantes más proactivos.

IIoT conecta los cobots a dispositivos y sistemas inteligentes, creando una red de datos que ayuda a los fabricantes a monitorear, controlar y optimizar la producción en tiempo real.

Beneficios:

IIoT hará que los cobots sean una parte esencial de los ecosistemas de manufactura receptivos y autocorrectivos donde las máquinas pueden comunicarse, coordinarse y aprender unas de otras.

Fusion proporciona a los cobots capacidades de aprendizaje automático, lo que les permite adaptarse a tareas cambiantes, mejorar mediante la repetición y tomar decisiones más inteligentes basadas en datos.

Beneficios:

A medida que el aprendizaje automático se vuelva más sofisticado, los cobots asumirán roles más complejos, mejorando continuamente sin la necesidad de reprogramarlos, solo con datos e información de diseño.

Al analizar los datos y patrones de uso anteriores, Fusion ayuda a los cobots a anticipar las necesidades de mantenimiento y las caídas de rendimiento antes de que afecten a la producción. Esto mantiene las líneas en movimiento y reduce los costos.

Beneficios:

El análisis predictivo evolucionará hacia la programación autónoma del mantenimiento, en la que los cobots alertarán a los equipos, o incluso a los propios servicios, antes de que surjan problemas.

Descubre cómo los cobots y Autodesk Fusion transforman la manufactura aumentando la eficiencia, mejorando la seguridad y acelerando la innovación con la automatización inteligente.

Descubre cómo la inteligencia artificial en la manufactura impulsa la eficiencia, mejora la calidad y aumenta la innovación mediante las herramientas con IA de Autodesk Fusion.

Explora cómo las fábricas inteligentes utilizan la IA, IoT, cobots y automatización para aumentar la flexibilidad, la eficiencia y la personalización en la manufactura moderna.

Los cobots mejoran las operaciones de las fábricas mediante la automatización de tareas repetitivas o peligrosas, la reducción de errores humanos y la mejora de la seguridad de los trabajadores. Trabajan junto a los empleados, lo que permite que los humanos se concentren en actividades más complejas y creativas.

Autodesk Fusion admite esta integración proporcionando potentes herramientas de diseño y simulación que ayudan a los ingenieros a crear, probar y optimizar flujos de trabajo y componentes de cobots antes de su implementación, lo que ahorra tiempo y costos al tiempo que garantiza una automatización de las fábricas fluida y eficiente.

Los robots industriales tradicionales suelen requerir jaulas o barreras de seguridad porque funcionan a altas velocidades y fuerzas, lo que supone un riesgo para los humanos que están cerca. Los cobots, sin embargo, están construidos con sensores y protocolos de seguridad para detectar y evitar colisiones, lo que les permite trabajar codo con codo con las personas. Los cobots son más flexibles, más fáciles de programar y están diseñados para tareas variables o de menor escala. Esto los hace adecuados para pequeñas y medianas empresas (pymes) y diversos entornos de producción.

No, los cobots son fáciles de usar y fáciles de programar. Muchos modelos cuentan con interfaces intuitivas, programación de arrastrar y soltar, o métodos de enseñanza por demostración en los que los operadores guían físicamente al robot a través de una secuencia de tareas. Esto reduce la necesidad de contar con habilidades de programación especializadas, lo que permite que incluso los operadores sin tanta experiencia en robótica configuren y modifiquen rápidamente los flujos de trabajo de los cobots.

Los cobots vienen equipados con múltiples características de seguridad, que incluyen:

Las etapas de la administración del ciclo de vida del producto (PLM) suelen incluir lo siguiente:

1. Concepto e ideas: esta etapa abarca la generación de ideas, la investigación de mercado y las evaluaciones preliminares de viabilidad. Incluye sesiones de lluvia de ideas, desarrollo conceptual y definición de los requisitos y especificaciones del producto.

2. Diseño y desarrollo: durante esta etapa, se elaboran diseños detallados de productos utilizando herramientas como CAD (diseño asistido por computadora). Se desarrollan y prueban prototipos, con ajustes de diseño iterativos para mejorar el producto. Esta etapa también implica la realización de análisis y validaciones de ingeniería.

3. Producción y manufactura: después de finalizar el diseño, el producto pasa a la fase de producción. Esta etapa implica la planificación integral, el abastecimiento de materiales, la ejecución de procesos de manufactura, el ensamblaje y la implementación de medidas de control de calidad. Garantiza que el producto se produzca de manera eficiente y cumpla con los estándares de calidad.

4. Lanzamiento al mercado: el producto se introduce en el mercado durante esta etapa. Implica marketing, ventas, distribución y atención al cliente.

5. Crecimiento: durante la etapa de crecimiento, el producto gana aceptación en el mercado y aumenta la demanda. Se realizan esfuerzos para optimizar la producción, mejorar la distribución y perfeccionar las campañas de marketing para maximizar las ventas.

6. Madurez: el producto alcanza la máxima penetración en el mercado en la etapa de madurez. Las ventas se estabilizan y el enfoque pasa a mantener la participación de mercado, optimizar las operaciones y extender el ciclo de vida del producto a través de actualizaciones o mejoras.

7. Declive: el producto entra en la etapa de declive a medida que la demanda del mercado disminuye, a menudo debido a avances tecnológicos, cambios en las preferencias de los clientes o una mayor competencia. Se desarrollan estrategias para la discontinuación de productos, la reducción de costos y la transición de los clientes a productos más nuevos.

8. Retiro: la etapa final implica la eliminación gradual del producto del mercado. Esto incluye la gestión del inventario, la prestación de soporte a los clientes existentes, el reciclaje o la eliminación del producto y la transición a nuevas ofertas de productos.

Los cobots se conectan fácilmente con sistemas heredados utilizando protocolos industriales comunes como Ethernet/IP y Modbus, lo que garantiza una comunicación fluida. Se pueden personalizar para que funcionen junto con equipos más antiguos, a menudo utilizando tecnologías de middleware para tender un puente entre las tecnologías. Las herramientas de simulación de Autodesk Fusion ayudan a los ingenieros a probar y optimizar estas integraciones virtualmente antes de la implementación, lo que reduce el tiempo de inactividad y acelera la implementación.

Sí, normas como ISO/TS 15066 establecen requisitos de seguridad para los cobots que trabajan junto a los humanos. Su cumplimiento garantiza la mitigación de riesgos. Las extensiones de diseño de Fusion ayudan a los ingenieros a validar las características de seguridad de sus componentes robóticos.

Los cobots se utilizan en diversas industrias, entre ellas:

Su versatilidad los hace adecuados en muchos sectores que requieren flexibilidad y automatización.

Sí, los cobots pueden funcionar de forma continua y, a menudo, se implementan para tareas las 24 horas del día, especialmente en entornos que requieren un trabajo repetitivo o preciso. Sin embargo, como toda maquinaria, requieren un mantenimiento rutinario y una calibración ocasional. Por lo general, los operadores programan el tiempo de inactividad para el mantenimiento preventivo a fin de garantizar un rendimiento constante y evitar fallas inesperadas.

Los cobots desempeñan un papel vital en la Industria 4.0 (inglés) al integrarse con dispositivos de IoT, análisis de datos y sistemas basados en IA (inglés) para crear entornos de manufactura inteligentes y conectados. Proporcionan datos en tiempo real sobre los procesos de producción, colaboran dinámicamente con humanos y otras máquinas, y permiten una manufactura flexible que se puede adaptar rápidamente a las demandas cambiantes. Los cobots ayudan a lograr una mayor eficiencia, calidad y personalización, elementos esenciales de las fábricas inteligentes.