Jeu d’outils BIM intégrés incluant Revit, AutoCAD et Civil 3D

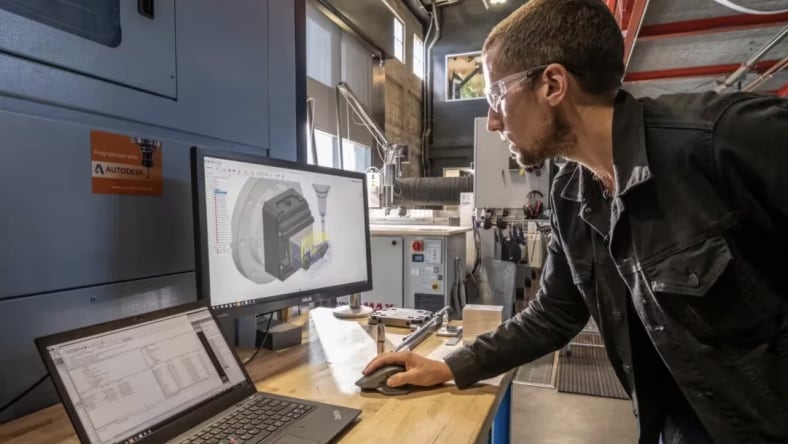

Outils de CAO/FAO professionnels développés à l’aide d’Inventor et AutoCAD.

divertissement

Jeu d’outils de création de contenu de divertissement, incluant 3ds Max et Maya

La conception pour la fabrication est une pratique d'ingénierie visant à concevoir des produits de manière à simplifier et à optimiser leur processus de fabrication. En tenant compte des contraintes, des capacités et des coûts de production dès le début de la phase de conception, la conception pour la fabrication contribue à réduire les délais de production, à minimiser les erreurs et à diminuer les coûts de fabrication globaux.

Cette approche permet de s'assurer que le produit final est non seulement fonctionnel et esthétique, mais aussi facile et rentable à produire. En intégrant les principes de conception pour la fabrication (DFM), les entreprises peuvent améliorer la qualité des produits, rationaliser les flux de travaux et faciliter la collaboration entre les équipes de conception et de fabrication, ce qui se traduit par des processus de production plus efficaces et durables.

La conception pour la fabrication et l'assemblage (DFMA) est une approche qui combine la conception pour la fabrication (DFM) et la conception pour l'assemblage (DFA) afin d'optimiser la conception de produits pour une production et un assemblage plus faciles et plus rentables. En abordant ces deux aspects dès le début, la DFMA simplifie les processus, réduit les coûts et améliore la qualité, l'efficacité et la fiabilité globale des produits.

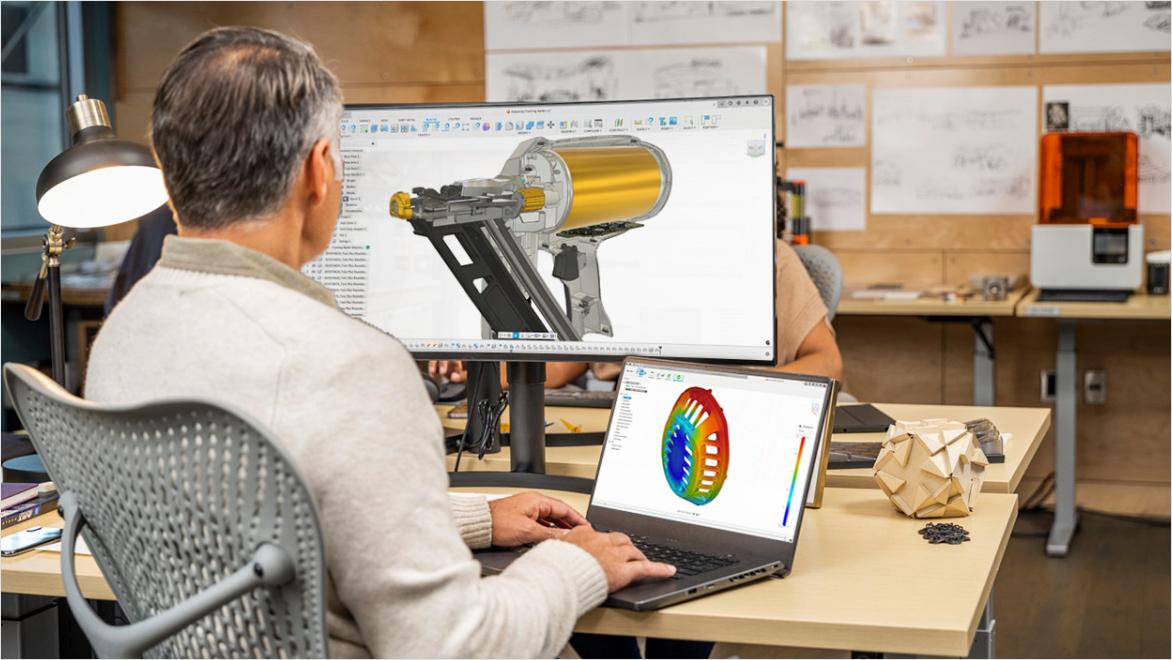

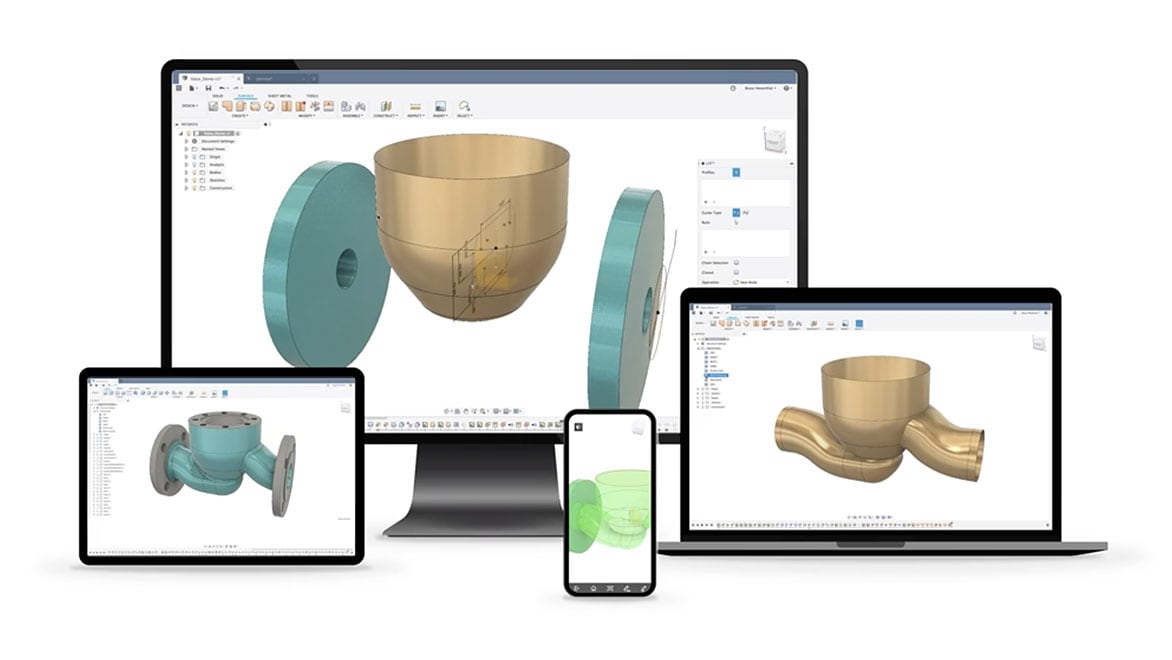

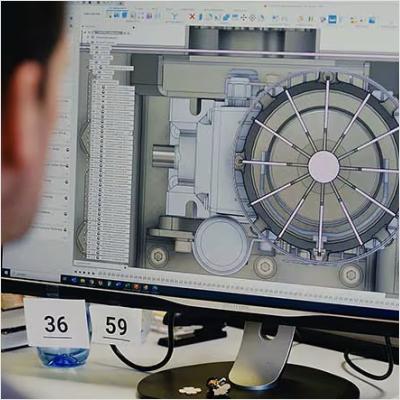

Autodesk Fusion est une plateforme robuste pour la mise en œuvre de stratégies DFM, intégrant des outils de conception et de fabrication pour optimiser les flux de travaux. Elle rationalise les processus en permettant une collaboration aisée entre les équipes, ce qui permet aux ingénieurs de concevoir, de tester et d'affiner efficacement les produits. Grâce à ses fonctionnalités telles que la modélisation paramétrique, la simulation et le retour d'information en temps réel, Fusion permet de s'assurer que les conceptions sont prêtes pour la production, de réduire les erreurs et d'accélérer la transition du concept à la fabrication.

Découvrez notre logiciel de CAO, de FAO, d'IAO et de circuits imprimés 3D basé sur le nuage pour la conception de produits.

La mise en œuvre de la conception pour la fabrication (DFM) dans votre processus de conception de produits offre des avantages à long terme. La DFM a un effet positif direct sur la rentabilité et la compétitivité d'une entreprise. Voici quelques-uns des principaux avantages de la DFM :

La DFM réduit les coûts de production en rationalisant les conceptions pour une utilisation efficace des matériaux et des processus de fabrication.

La DFM permet de simplifier et d'optimiser les conceptions afin de réduire la complexité de la production et d'accélérer les cycles de développement.

En abordant la question de la fabricabilité à un stade précoce, la DFM réduit les problèmes connus et garantit une qualité constante du produit.

La DFM soutient les pratiques écologiques en réduisant les déchets de matériaux et la consommation d'énergie.

La DFM permet de s'assurer que les conceptions sont adaptables à la production de masse sans retouches importantes.

Les conceptions optimisées grâce à la DFM réduisent le nombre de pièces et simplifient le processus d'assemblage.

La DFM favorise une meilleure communication avec les fournisseurs et garantit que les conceptions s'alignent sur les capacités disponibles.

Grâce à la conception pour la fabrication (DFM), les produits sont plus robustes et offrent des performances constantes en temps réel.

Ces fonctionnalités de pointe d'Autodesk Fusion facilitent la mise en œuvre de la conception pour la fabrication (DFM).

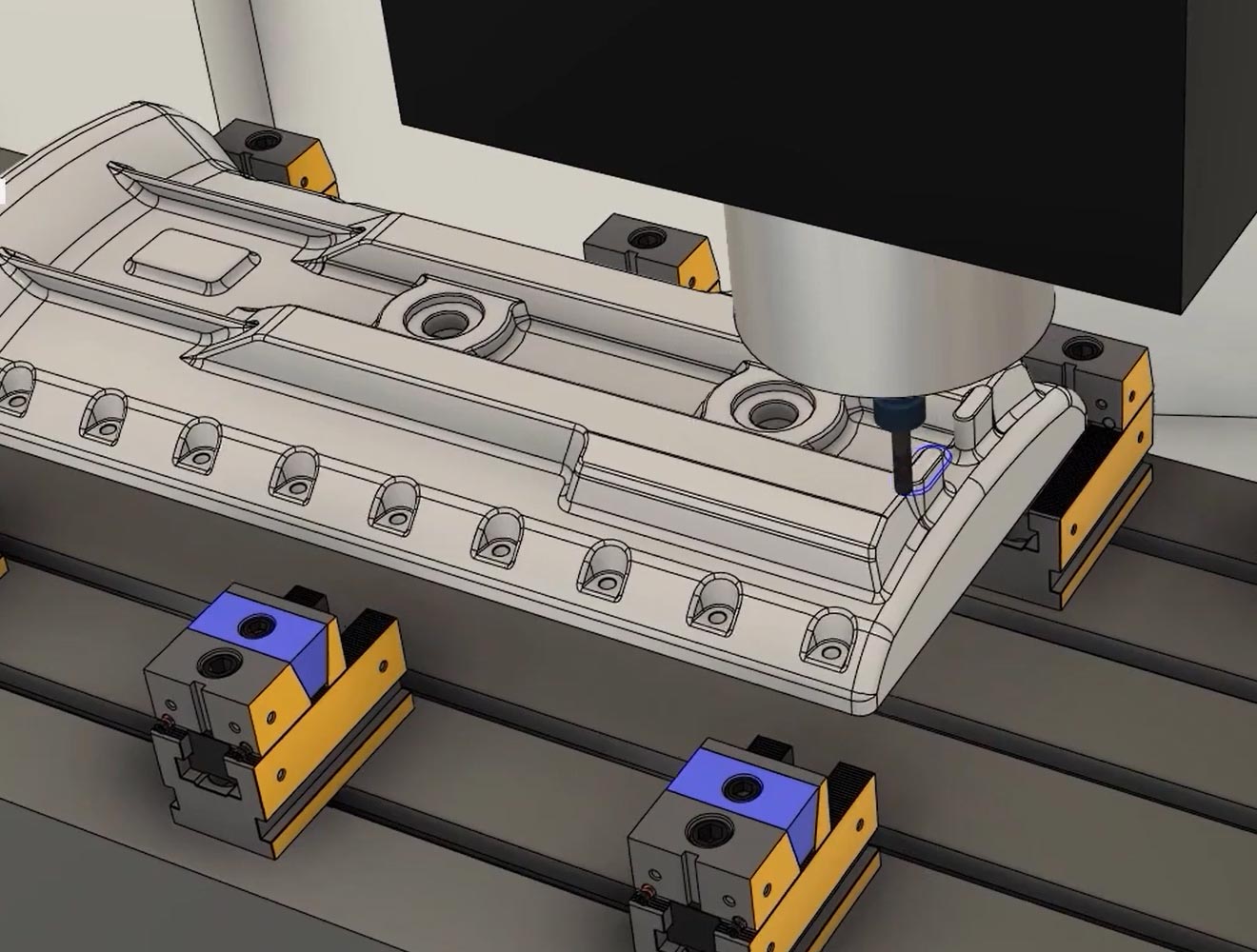

Alternez facilement entre les espaces de travail de CAO et de FAO dans Fusion afin d'affiner vos conceptions et d'améliorer la fabricabilité, en optimisant l'utilisation des ressources.

Collaborez efficacement avec votre équipe grâce aux outils infonuagiques de Fusion. Les mises à jour en temps réel et les données partagées permettent de s'assurer que les conceptions sont prêtes pour la fabrication.

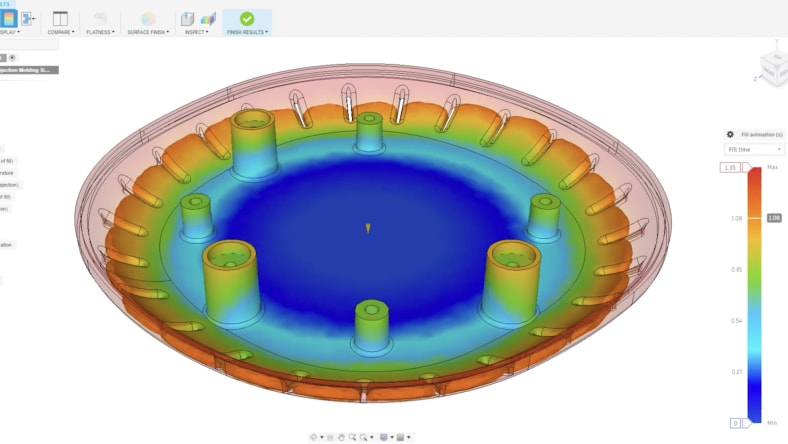

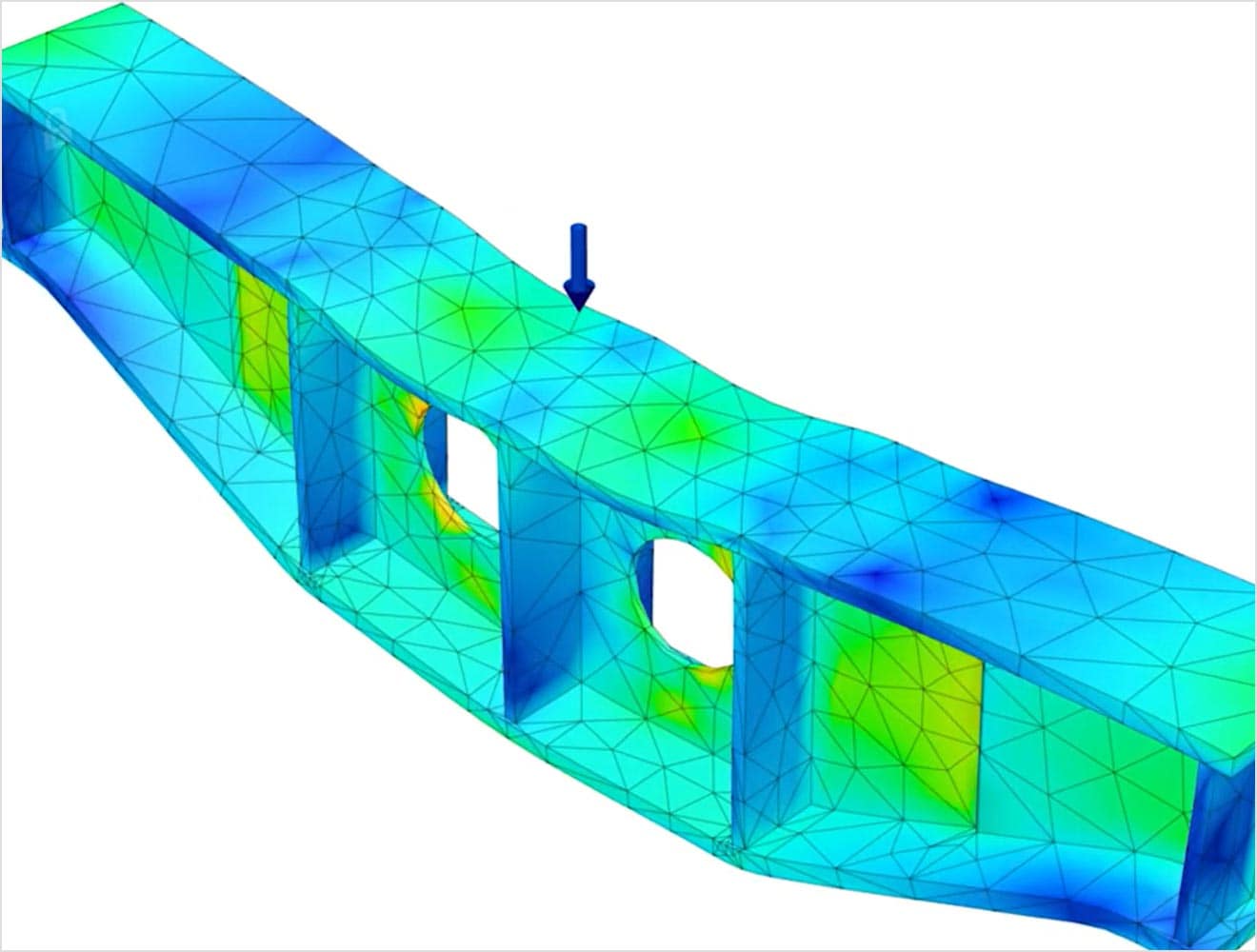

Testez vos conceptions en temps réel à l'aide des fonctions de simulation de Fusion, ce qui limite les risques liés à la fabrication et garantit la préparation à la production.

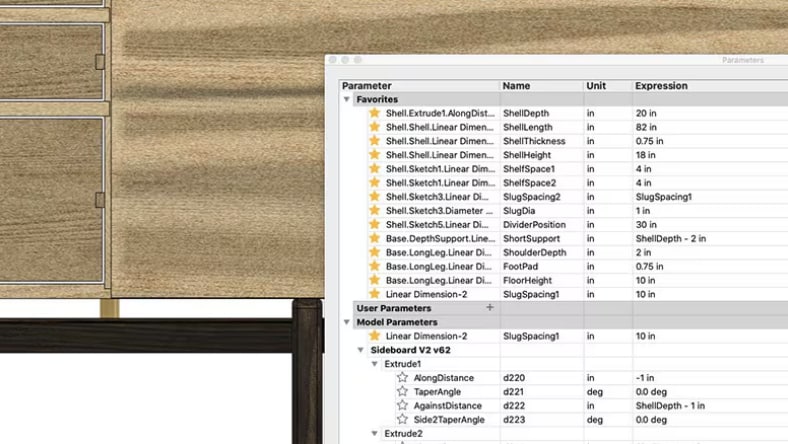

Apportez des modifications rapides à la conception grâce à la modélisation paramétrique 3D de Fusion, avec des mises à jour automatiques de l'historique pour répondre efficacement aux besoins de fabrication.

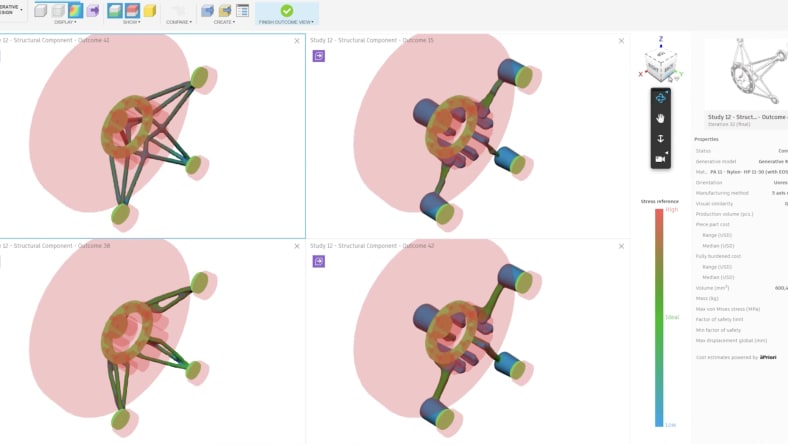

Exploitez la conception générative basée sur l'IA dans Fusion pour explorer diverses solutions manufacturables rentables tout en respectant toutes les spécifications de la conception.

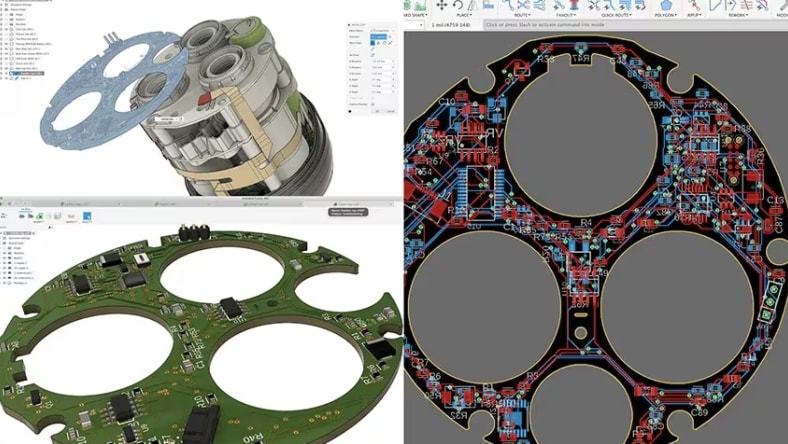

Concevez des circuits et visualisez la façon dont les cartes de circuits imprimés s'intègrent aux pièces mécaniques dans Fusion, ce qui améliore la précision et l'efficacité de l'assemblage.

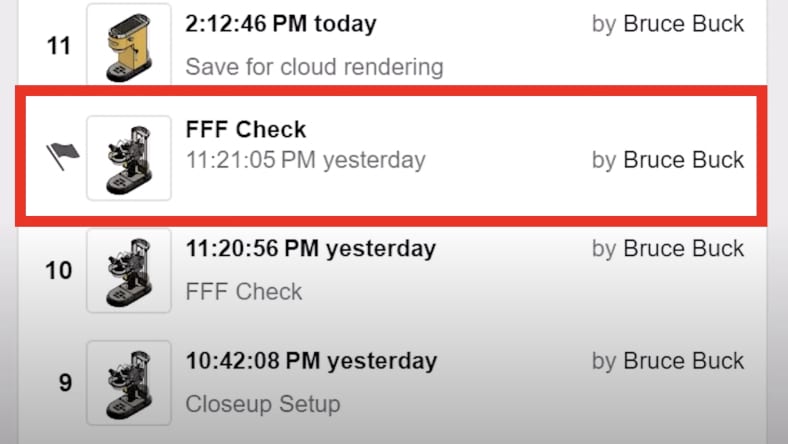

La gestion centralisée des données de Fusion permet le suivi des versions et un accès rationalisé, tout en préservant l'intégrité et la cohérence de la conception pendant la fabrication.

Optimisez votre utilisation des matériaux et simplifiez l'assemblage dans Fusion, ce qui améliore l'efficacité de la fabrication tout en vous permettant de vous aligner sur les pratiques durables et respectueuses de l'environnement.

Découvrez la puissance des outils de conception et de fabrication unifiés grâce à la gestion intégrée des données sur les produits avec Autodesk Fusion.

Fusion gère les données et rationalise les flux de travaux collaboratifs pendant que les équipes restent concentrées sur le développement des produits. Ne perdez plus de travail ni de temps à rechercher des fichiers. Avec Fusion, les données sont toujours centralisées, accessibles et sécurisées.

Retraçons l'évolution de la DFM, de la simplification des processus traditionnels à la stimulation de l'innovation de la fabrication moderne, en mettant en évidence son rôle en matière d'efficacité et de rentabilité.

La DFM est passée des méthodes manuelles à des pratiques axées sur la technologie, révolutionnant ainsi l'efficacité et la précision de la fabrication.

La DFM a vu le jour pendant la révolution industrielle, et mettait l'accent sur la standardisation et la modularité pour simplifier la fabrication et améliorer l'efficacité de la production.

La conception assistée par ordinateur (CAO) a introduit la précision et permis des simulations de fabricabilité précoces, transformant ainsi la façon dont les conceptions sont analysées et optimisées.

Aujourd'hui, la DFM utilise l'intelligence artificielle, la conception générative et les simulations pour optimiser les conceptions en termes de coûts, de durabilité et de pratiques de fabrication évolutives. L'évolution de la DFM souligne son rôle crucial dans la stimulation de l'innovation et de l'efficacité dans les industries manufacturières traditionnelles et modernes.

La DFM est essentielle pour créer des produits rentables et de haute qualité qui répondent aux besoins de production modernes. Elle minimise le gaspillage, réduit les coûts et garantit que les conceptions sont optimisées pour une fabrication efficace.

En abordant les défis potentiels dès le début, la DFM accélère la mise sur le marché, prend en charge les technologies avancées telles que l'automatisation, et favorise la durabilité. Dans les secteurs concurrentiels et soucieux de l'environnement d'aujourd'hui, la DFM est essentielle pour fournir des solutions innovantes et efficaces.

Découvrez les cinq principes de la DFM, qui mettent l'accent sur l'optimisation des processus, la simplification des conceptions, la sélection des matériaux appropriés, la garantie de l'adéquation à l'environnement et la réalisation de tests approfondis pour des produits fiables et rentables.

Sélectionnez le processus de fabrication adapté à chaque composant afin d'optimiser l'efficacité et les coûts. Par exemple, la retreinte peut accélérer la production et réduire les coûts.

Simplifiez vos conceptions pour réduire les coûts et les risques. Assurez-vous qu'elles respectent les principes de fabrication, en tenant compte de l'épaisseur, des tolérances, de la texture et de la consistance.

Choisissez les matériaux tôt pour économiser du temps et de l'argent. Tenez compte des propriétés telles que la résistance, l'inflammabilité et la résistance thermique, et collaborez avec votre partenaire de fabrication pour faire des choix optimaux.

Concevez des composants de manière à ce qu'ils fonctionnent de manière fiable dans les environnements prévus, en particulier dans les secteurs soumis à des conditions difficiles, comme l'équipement lourd ou l'armée.

Effectuez des tests approfondis pour vous assurer que tous les composants répondent aux normes industrielles et internes à chaque étape de la production, garantissant ainsi qualité et fiabilité.

Plusieurs facteurs clés jouent un rôle dans l'efficacité de la DFM, notamment :

Pour mettre en œuvre efficacement la conception pour la fabrication (DFM), concentrez-vous sur les cinq étapes principales suivantes :

1. Collaboration interfonctionnelle : établissez une collaboration solide entre la conception, la fabrication, l'approvisionnement, l'assurance qualité et les autres intervenants dès le début. Cela vous permet de vous assurer que tous les aspects de la fabricabilité sont pris en compte et que les problèmes potentiels sont repérés et traités rapidement.

2. Formation et éducation : investissez dans des programmes de formation pour votre équipe afin de l'éduquer sur les principes et les meilleures pratiques de la DFM. Assurez-vous que tout le monde comprend comment concevoir des produits faciles à fabriquer et rentables.

3. Examens de la conception : mettez en œuvre des examens de conception réguliers axés sur l'évaluation de la fabricabilité de la conception, l'identification des problèmes potentiels et la suggestion d'améliorations pour affiner la conception avant qu'elle ne passe à la production.

4. Prototypage et tests : développez des prototypes et effectuez des tests pour valider la fabricabilité. Utilisez les commentaires de ces tests pour apporter les ajustements nécessaires afin d'optimiser la conception finale pour la production.

5. Normalisation : créez et appliquez des directives et des listes de contrôle pour la DFM afin d'uniformiser le processus de conception. Cela vous permet de vous assurer que les conceptions respectent systématiquement les meilleures pratiques, ce qui réduit la variabilité et améliore la fabricabilité globale.

Le processus de conception pour la fabrication (DFM) mobilise une variété d'experts et d'équipes qui travaillent en collaboration pour obtenir des résultats optimaux. Les ingénieurs en conception créent la conception initiale du produit, en s'assurant qu'il peut être fabriqué de manière efficace et rentable. Les ingénieurs en fabrication fournissent des informations sur les processus, les outils et l'équipement pour optimiser la production et réduire les coûts. Les chefs de produit guident les équipes de conception et de fabrication afin d'aligner le produit sur les objectifs de l'entreprise et les besoins des clients. Les équipes d'assurance qualité et de contrôle qualité définissent les normes de qualité et traitent les problèmes de qualité potentiels. Les équipes chargées de l'approvisionnement recherchent des matériaux et des fournisseurs pour s'assurer que les exigences en matière de qualité et de coût sont respectées. Les estimateurs de coûts évaluent les coûts de fabrication, tandis que les spécialistes de l'outillage sélectionnent ou conçoivent des outils et de l'équipement efficaces. Des équipes interfonctionnelles supervisent le processus, ce qui garantit une communication efficace. Les fournisseurs et les sous-traitants collaborent pour répondre aux exigences de la DFM. Les équipes chargées des tests et de l'inspection veillent à la qualité et à la fiabilité des produits. Les experts chargés de la réglementation veillent à la conformité et les équipes chargées de l'amélioration continue déterminent les possibilités d'amélioration des processus.

Les principes de la DFM peuvent être adaptés à une variété d'industries. Voici quelques exemples concrets de pratiques de conception pour la fabrication dans différents secteurs :

Concevez des composants de moteur pour qu'ils soient faciles d'accès et simples à remplacer afin de réduire le temps et les coûts d'entretien. Utilisez des fixations et des connecteurs normalisés pour simplifier l'assemblage et réduire le besoin de pièces personnalisées.

Concevez des boîtiers de produits avec un minimum de contre-dépouilles pour faciliter le moulage par injection de plastique, et utilisez des mécanismes d'encliquetage ou de clipsage pour faciliter l'assemblage des pièces du produit.

Concevez des dispositifs médicaux avec des surfaces lisses et faciles à nettoyer pour répondre aux exigences d'hygiène, et prévoyez des conceptions ergonomiques pour la convivialité et l'efficacité chez les professionnels de la santé.

Intégrez la technique de montage en surface pour les composants sur les cartes de circuits imprimés afin de rationaliser l'assemblage, et concevez des cartes de circuits imprimés en tenant compte de la gestion thermique pour éviter la surchauffe.

Concevez des composants d'aéronefs avec des tolérances serrées pour garantir précision et fiabilité. Utilisez des matériaux légers mais solides pour réduire la consommation de carburant.

Utilisez des composants modulaires qui peuvent être facilement assemblés et démontés pour réduire les coûts d'expédition et de stockage. Concevez des meubles avec moins de joints et de fixations complexes pour une production plus efficace.

Découvrez comment Zenbooth améliore la conception, l'intégration de la fabrication et l'efficacité en utilisant Fusion, incarnant ainsi les principes de la DFM.

Découvrez comment Shiftwave exploite Autodesk Fusion pour améliorer la durabilité, rationaliser le prototypage et optimiser efficacement la fabricabilité.

Découvrez comment Autodesk Fusion aide des concepteurs comme Sam Birchenough à intégrer les contraintes de fabrication, créant des conceptions prêtes pour la production dès le départ.

Découvrez pourquoi la DFM est essentielle pour éviter les retards de production, réduire les coûts et garantir la qualité des produits avec Autodesk Fusion.

Optimisez la conception et la fabrication de vos produits avec les outils de DFM de Fusion : rationalisez les processus, réduisez le gaspillage et améliorez l'efficacité avec facilité.

Optimisez votre conception de cartes de circuits imprimés avec les outils de DFM d'Autodesk Fusion afin de garantir une fabrication efficace, de réduire les coûts et d'améliorer la qualité des produits en toute simplicité.

Apprenez-en davantage sur les logiciels de conception pour la fabrication grâce aux questions les plus fréquemment posées par les utilisateurs.

La DFM (site Web É.-U.) consiste à concevoir des produits de manière à simplifier le processus de fabrication. Elle vise à réduire les coûts de production, à minimiser les problèmes potentiels et à améliorer la qualité des produits en tenant compte des contraintes et des capacités de fabrication au cours de la phase de conception.

La DFM est importante, car elle permet de repérer les problèmes de fabrication potentiels dès les premières phases du processus de conception, ce qui se traduit par des économies de temps et d'argent considérables. En intégrant les considérations de fabricabilité dès le départ, les entreprises peuvent éviter les révisions de conception et les retouches coûteuses pendant la production qui peuvent retarder la mise sur le marché et augmenter les dépenses globales du projet. La DFM permet de s'assurer que la conception du produit s'aligne sur les capacités et les limites des processus de fabrication, réduisant ainsi le risque de défauts et d'inefficacité de la production.

De plus, la mise en œuvre des pratiques de DFM contribue à minimiser le gaspillage de matériaux et la consommation d'énergie en optimisant les choix de conception qui sont à la fois rentables et respectueux de l'environnement. Cette approche proactive permet aux fabricants de créer des produits plus faciles et plus rapides à assembler, ce qui contribue à améliorer la productivité dans l'atelier de production. En fin de compte, la DFM conduit à une meilleure qualité de produit, à une plus grande fiabilité et à une satisfaction accrue des clients, ce qui en fait une pratique essentielle pour les entreprises qui cherchent à maintenir un avantage concurrentiel et à maximiser leur rentabilité.

La DFM, ou la conception pour la fabrication, est essentielle pour optimiser le développement des produits et garantir l'efficacité des processus de fabrication. En intégrant les principes de DFM dès le début de la phase de conception, les entreprises peuvent éviter les révisions coûteuses et les retards de production, ce qui améliore les délais de mise sur le marché et la rentabilité. Cette approche proactive se traduit par des produits de meilleure qualité, une réduction des déchets et des pratiques de production plus durables. La mise en œuvre de la DFM peut donner aux entreprises un avantage concurrentiel en garantissant que les produits sont conçus d'une manière qui rend leur fabrication plus facile et plus efficace.

Les principes clés de la DFM sont les suivants :

Simplification de la conception : la réduction du nombre de pièces dans un produit peut rationaliser la fabrication, réduire les coûts d'assemblage et minimiser les points de défaillance potentiels. Les conceptions plus simples sont plus faciles à gérer, ce qui améliore l'efficacité du processus de production.

Utilisation de composants standard : l'utilisation de pièces standard et facilement disponibles peut réduire les coûts et raccourcir les délais. Cela aide également au contrôle de la qualité, car les composants standardisés sont souvent plus fiables et plus faciles à trouver en cas de remplacement.

Conception pour un assemblage facile : le fait de s'assurer que les pièces s'ajustent intuitivement et peuvent être assemblées avec un minimum d'effort améliore l'efficacité de la production et réduit le risque d'erreurs pendant le processus d'assemblage. Cela simplifie également la formation des travailleurs de la chaîne d'assemblage, ce qui permet d'économiser du temps et des ressources.

Garantir des niveaux de tolérance adéquats : des tolérances correctement définies garantissent que les pièces s'ajustent comme prévu et fonctionnent correctement sans causer de problèmes de fabrication. Cela permet de maintenir la cohérence et la précision pendant la production, réduisant ainsi le besoin d'ajustements et de reprises.

Intégration des tests et de la simulation : la vérification de la fabricabilité (site Web É.-U.) au moyen de tests et de simulations rigoureux permet de repérer les problèmes de production potentiels avant le début de la fabrication. Grâce à des outils tels qu'Autodesk Fusion, les ingénieurs peuvent créer des prototypes numériques et exécuter des simulations pour évaluer les performances de la conception en temps réel, garantissant ainsi que le produit final répond aux normes de conception et de fabrication.

Dans l'ensemble, l'application des principes de la DFM permet aux entreprises de créer des produits plus rentables, plus faciles à produire et de meilleure qualité, ce qui améliore l'efficacité opérationnelle et la satisfaction des clients.

La DFM permet d'améliorer la qualité des produits en détectant les défauts de conception potentiels avant qu'ils n'atteignent la phase de production. Cette approche proactive garantit que les produits sont conçus en tenant compte des capacités de fabrication, ce qui permet de réduire les défauts, d'améliorer les performances et d'accroître la fiabilité.

Les défis courants de la DFM découlent souvent de la complexité de l'alignement des objectifs de conception avec les besoins pratiques de fabrication. L'un des problèmes majeurs est la mauvaise communication entre les équipes de conception et de fabrication, qui peut entraîner des malentendus et des pertes d'efficacité. L'équilibre entre coût et fonctionnalité est un autre défi, car les concepteurs doivent trouver les bons compromis pour optimiser à la fois le budget et les performances du produit. Il est essentiel de garantir la compatibilité avec les technologies et les processus de fabrication pour éviter les retards de production et garantir que les conceptions peuvent prendre vie de manière efficace. En outre, maintenir la flexibilité de la conception tout en respectant des normes de production strictes peut s'avérer difficile, car les modifications apportées à la conception peuvent devoir être limitées pour éviter les interruptions dans le flux de travaux de fabrication. Pour relever ces défis, il faut une collaboration étroite, une planification détaillée et l'utilisation d'outils de conception avancés afin d'aligner les objectifs et de rationaliser la transition du concept à la production.

Autodesk Fusion (site Web É.-U.) propose des outils intégrés qui prennent en charge la DFM en permettant aux utilisateurs d'évaluer la fabricabilité, d'effectuer des simulations en temps réel et de faire des choix de conception basés sur les données. Cela permet de s'assurer que les conceptions sont optimisées pour la production, ce qui réduit les révisions et améliore l'efficacité globale.

Oui, les outils de simulation de Fusion sont très utiles pour la conception pour la fabrication (DFM), car ils permettent aux concepteurs de tester et d'analyser des conceptions en temps réel avant le début de la production. Ces outils offrent une approche complète pour comprendre les performances d'une conception, en aidant à repérer les points de contrainte, les faiblesses matérielles et les problèmes structurels potentiels tôt dans le processus.

L'extension Fusion Simulation Extension va encore plus loin en intégrant des fonctions avancées telles que l'analyse des contraintes statiques, les simulations thermiques et les études de mouvements dynamiques. Ces capacités permettent aux ingénieurs d'évaluer la réaction d'une conception à diverses forces, températures et mouvements, en s'assurant qu'elle répond aux exigences fonctionnelles et de fabrication.

En intégrant la simulation dans le flux de travaux de la DFM, les concepteurs peuvent prendre des décisions basées sur les données pour optimiser les matériaux, améliorer la géométrie des pièces et relever les défis de fabrication potentiels. Il en résulte une amélioration des performances du produit, une réduction des coûts de production et une transition plus fluide de la phase de conception à la fabrication. Les outils de simulation de Fusion permettent aux équipes de repérer et de résoudre les défauts de conception avant qu'ils n'affectent la production, ce qui permet d'obtenir un produit final plus efficace, plus rentable et plus facile à fabriquer.

La conception pour la fabrication (DFM) et la conception pour la fabrication et l'assemblage (DFMA) sont des méthodologies visant à améliorer l'efficacité et la rentabilité de la fabrication. La DFM se concentre sur la simplification du processus de fabrication en réduisant au minimum le nombre de pièces, en normalisant les composants et en optimisant la sélection des matériaux. La DFMA combine la DFM avec la conception pour l'assemblage (DFA) afin de réduire les coûts de production globaux et la complexité. Les principes de la DFMA incluent la réduction du nombre de pièces, la conception pour faciliter l'assemblage et l'optimisation des processus de fabrication. Alors que la DFM cible la manufacturabilité, la DFMA met l'accent à la fois sur la manufacturabilité et sur la facilité d'assemblage, ce qui permet de réaliser des économies de temps et d'argent.

Fusion intègre des outils d'analyse des coûts qui permettent aux concepteurs d'évaluer les implications financières des matériaux et des processus de fabrication. Cela permet de faire des choix de conception éclairés qui équilibrent les performances et le budget, améliorant ainsi la faisabilité du produit.