Inventor와 AutoCAD에 포함된 전문가용 CAD/CAM 도구

3ds Max 및 Maya를 포함하는 엔터테인먼트 컨텐츠 제작 도구

제조업체에게 제너레이티브 디자인(Generative Design)의 개념은 이제 어느 정도 익숙할 것이다. 하지만 실제 의미에 대해서는 여전히 혼란스러워하고 있다.

많은 제조업 종사자들은 제너레이티브 디자인이 단순히 위상 최적화(topology optimization) 또는 절차적 모델링(procedural modeling)일 뿐이라고 생각할 것이다. 그러나 실제 제너레이티브 디자인은 그보다 접근 방식에서 엄청난 변화다. 제너레이티브 디자인은 인공지능(artificial intelligence, AI) 기반 프로세스로, 기존 아이디어에서 과도한 재료를 제거하는 위상 최적화와 달리, 클라우드를 활용하여 수천 가지 가능성을 탐색하며 혁신을 주도한다.

이 것을 이미 알고 있다면, 제조 자동화의 미래를 위한 제너레이티브 디자인의 혁신 가능성을 확신하고 있을 것 같다. 그러나 한편으로는 이 기술이 적층 제조 기술로만 생산할 수 있는 복잡한 기하학에만 유용하다고 생각할 지도 모른다.

사실 지금까지 있었던 여러 제너레이티브 디자인 작업들은 복잡하고 종종 금속으로 프린팅되어 전혀 다른 별개의 세상에 속한 것으로 보였다. 제너레이티브 디자인의 결과물이 기존 제조 방법과 연결성이 없었기 때문이다. 그리고 제조업체가 2백만 달러 상당의 3D 금속 프린터를 보유할 수 없다면, 기술에 대한 접근성이나 연관성은 거의 사라지기 마련이다.

많은 형태의 제조 자동화는 초기에 너무 비싸거나 도입하기에는 매우 복잡하다. 1960년대에 산업용 로봇이 처음으로 사용되었 때, GM 같은 기업 정도 되어야 감당할 수 있었다. 제조 프로세스를 이해하여 시뮬레이션 결과에 기반한 설계 지오메트리 자동 프로세스인 제너레이티브 디자인은 너무 멀리 있는 기술일 뿐이었다. 그러나 제조업체에게 날아든 희소식은 제너레이티브 디자인 자동화의 범위가 전통 제조를 지원하는 새로운 제조 프로세스로 확장되고 있다는 것이었다.

제너레이티브 디자인 소프트웨어는 캐스팅 또는 기계 가공과 같은 제조상의 제약 요인이 있고 툴과 장비를 사용하여 이미 매장에 있을 법한 제작 가능한 결과물을 생성할 수 있다. 이같은 결과물이 생성 가능한 것은 물론이고, 저렴하기까지 하다.

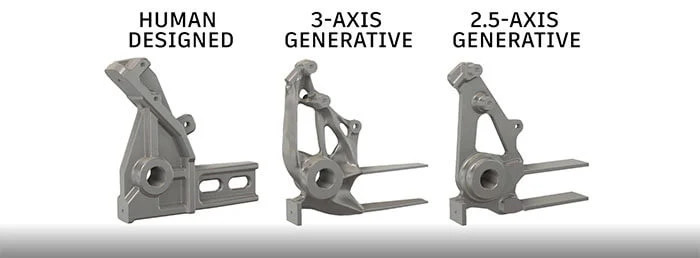

동일한 제너레이티브 디자인 출력에서 파생된 휠체어용 금속 지지대의 3 가지 버전을 예로 들어 보겠다. 동일한 기능 및 성능 요구 사항을 비롯, 동일한 재료 및 형태 등 각 부품은 본질적으로 같다: 유일한 차이점이라고는 제조 공정이지만, 모든 프로세스가 동일하게 이뤄지지 않았다.

원래 부품은 툴링 비용이 완전히 상각되면 약 15달러 정도에 금속으로 다이 캐스팅된다. 보다 일반적인 머시닝 센터에서 3축 밀링 반복을 수행할 수 있지만, 유기적 형태를 가공하는 데 걸리는 시간으로 인해 제작 비용은 100달러가량 든다. 2.5축 밀링 가공의 세 번째 옵션은 다이 캐스팅 부품이 하는 모든 작업을 수행할 수 있지만 25달러 밖에 들지 않는다. 거의 동일한 가격으로 맞춤형 툴링 없이도 설계 문제에 대한 최상의 솔루션을 얻을 수 있으며 기존의 기계 공장 하드웨어로도 만들 수 있다.

즉 제조 프로세스는 생산되는 지오메트리 유형에 큰 영향을 미치므로 누구나 접근 가능한 제조 방법에 제너레이티브 디자인 기술을 적용할 수 있다. 그러나 제조 자동화에 대한 약속은 제너레이티브 디자인으로 끝나지 않는다.

차세대 자동화의 발전을 실현하려면 개념에서 실제 제품에 이르기까지 지속적인 워크플로우가 가능하도록 디지털 파이프라인이 필요하다. 오늘날 기본 제품 개발 시의 워크플로우를 고려해보라. 엔지니어는 일부 설계 지오메트리를 완성한 다음 다른 사람에게 전달하여 시뮬레이션을 수행한다. 그 사람은 g-코드 형식으로 가공 지침을 작성하는 다른 사람에게 전달하기 전에 시뮬레이션을 완료하고 검증해야 한다. 대부분의 경우, 해당 g-코드 파일은 메모리 스틱에 복사되어 작업 현장으로 전달된다. 여기서 기계공은 이를 기계 컨트롤러에 로드하고 실제로 금속 절단을 시작할 수 있다.

그와 같은 워터폴(waterfall) 워크플로우는 선형적이고 매우 비효율적이다. 더 나은 방법은 자동화된 애자일 제품 개발 프로세스로, 일정 정도 동시성을 허용하여 설계가 완료되기 전에도 시뮬레이션 연구를 시작할 수 있다. 시뮬레이션의 피드백을 통해 다른 사람도 전체 설계가 완료되기 전에 제조 지침에 착수할 수 있다.

이를 통해 비즈니스는 19세기 공장이 아닌 경쟁력 있는 스포츠 팀처럼 작동할 수 있다. 프로세스 요소가 동시에 발생하면 제품 생산에 걸리는 총 시간이 단축되면서, 성공적인 비즈니스의 모든 주요 특성인 제품 혁신 향상, 제품 성능 개선, 비용 절감 및 출시 시간이 단축된다.

실제로 작업하려면 소프트웨어에서 제작한 제조 지침과 머신 툴 간의 직접 연결된 디지털 파이프 라인을 만들어야 한다. 이 시나리오에서 g-코드는 백그라운드에서 생성되어 머신 톨로 바로 전송된다. 이렇게 생각해 보자. 종이에 무언가를 인쇄하려면 워드 프로세서에서 직접 네트워크를 통해 보낸다. 네트워크를 통해 파일을 복사하지 않으면 썸 드라이브를 삽입하여 워드 프로세서에 입력한 내용을 프린터가 이해할 수 있도록 한다. 기계 네트워크와 CAD/CAM 응용 프로그램을 사용하는 제조에서도 마찬가지이다.

제조 자동화만큼 가치 있지만 이는 여전히 선형적이고 불완전하다. 정보는 머신 툴에 전달되지만 피드백은 반환되지 않는다. 머신 툴의 해당 컨트롤러가 공구 성능에 대한 정보를 확인할 수 있다면 더욱 고무적이다. 이러한 종류의 자동화는 폐루프 피드백을 제공하므로 머신 툴에서 정보를 가져와 실시간으로 가공 지침을 업데이트할 수 있다.

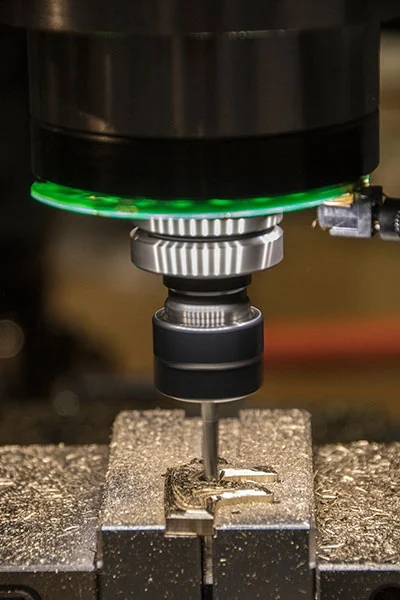

CNC 기계가 금속을 절단하면 스핀들이 회전하여 절단기를 금속으로 구동한다. 컨트롤러는 스핀들이 받는 압력과 최대 용량을 알고 있다. 예를 들어, 작업 중 스핀들이 최대 하중 조건의 50% 미만인 경우, 이는50% 용량은 미사용 상태임을 의미한다.

기계 컨트롤러에 직접 네트워크로 연결하면 컨트롤러를 “들어보고” 실시간으로 설계 소프트웨어에서 자동으로 생성한 가공 전략을 업데이트할 수 있다. 스핀들 로드 용량이 50%라는 사실을 알게 되면, 절단기가 재료를 더 빨리 통과하고 더 많은 재료를 제거할 수 있도록 전송 속도를 높일 수 있다. 어느 쪽을 선택하든 스핀들 힘이 증가하여 기계를 한계치로 밀어 올린다. 즉, 공장에서 더 빠르게 제조하고 운영 효율성을 높일 수 있는 것이다.

종합하면, 이 3가지 형태의 제조 자동화(제너레이티브 디자인, 디지털 파이프라인 및 폐루프 피드백)는 새로운 작업 방식에 대한 강력한 사례이다. 오늘날에는 기존 제조의 제약 조건을 오토데스크 Fusion 360에 입력하고 제너레이티브 디자인 기능을 사용하여 최적의 설계 솔루션을 만들 수 있다. 머지않아, 디지털 파이프 라인과 작업장과의 연결을 통해 정보를 복구하는 능력은 비즈니스 성과를 높일 것이다. 제조업체에게 최고의 날은 아직 오지 않았다.

스티븐 후퍼(Stephen Hooper)는 캘리포니아주 샌프란시스코에 소재한 오토데스크의 설계 및 제조 담당 부사장이다. 오토데스크의 설계, 시뮬레이션 및 제조 플랫폼에 대한 제품 개발 전반을 책임지고 있다. 영국에서 기계 엔지니어 자격증을 취득했고, 산업용 기계 제조업체에서 근무했으며, 20년 전에 오토데스크에 입사한 뒤로 영업, 전략 및 마케팅, 제품 개발 전반에서 다양한 리더십 역할을 수행해 왔다.후퍼 부사장은 설계 및 제품 개발에 대한 다양한 경험으로 제조 사업에 열정을 보이고 있다. 이 중요한 산업 분야에서 리더십을 확장하고 고객이 미래의 제조법을 수용하는 데 있어 성공을 보장하기 위해 유명 기업 및 신생 기업, 협력 업체에 이르는 모든 이와 함께 일할 기회를 적극 수용한다.

첨단 기술

첨단 기술

PD&M