Inventor와 AutoCAD에 포함된 전문가용 CAD/CAM 도구

3ds Max 및 Maya를 포함하는 엔터테인먼트 컨텐츠 제작 도구

전 세계 자동차 산업은 ▲ 정부와 파리 기후 협약이 의무화한 규제 강화, ▲빠르게 변하는 기술 혁신(일부는 구글 같은 대형 테크 기업과 직접 경쟁), ▲효율을 높이고 탄소 배출량을 낮춰야 한다는 소비자 요구 등 수 많은 주요 변화에 적응하기 위해 앞다투어 경쟁하고 있다.

이를 위해 자동차 업체들은 운전대, 페달, 좌석, 엔진, 브레이크 등 자동차를 구성하는 3만 개 이상의 부품을 비롯하여 손바닥에 놓을 수 있을 정도로 작은 핵심 부품인 엔진 제어 장치(ECU, engine control unit)를 재점검하는 등 엔진 성능을 향상시키고 차량 무게를 줄이는 방법을 모색하고 있다.

ECU는 엔진에 필요한 적절한 연료 공급을 결정하는 전자식 연료 분사 제어 시스템이다. 엔진의 “두뇌”라고도 생각할 수 있다. 이 시스템은 연료 주입량과 타이밍을 최적화해 운전 성능을 높이고 유해 배출물을 줄이는 중요한 역할을 맡는다.

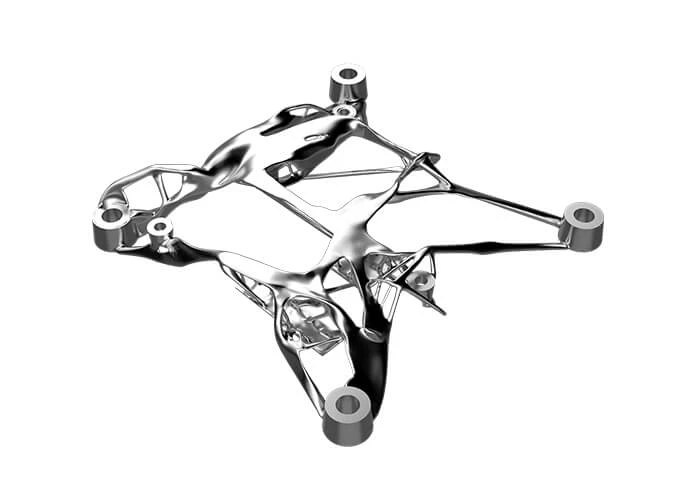

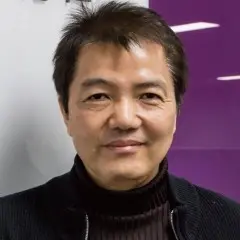

선도적인 자동차 부품 제조업체인 일본의 덴소(DENSO Corporation)가 2019년 iF 디자인 어워드에서 ECU 재설계로 프로페셔널 컨셉 부문에서 수상했다. 70년 전 설립된 덴소는 현재 자율주행차 및 전기 자동차, 인공지능(AI), 모빌리티 서비스 (MaaS, mobility as a service)를 개발하고 있고 양자 컴퓨팅에 대한 기술까지 다루고 있다. ECU를 최적화하기 위해 덴소의 제품 설계 부서 아키라 오카모토(Akira Okamoto) 프로젝트 어시스턴트 매니저는 제너레이티브 디자인을 사용해 부품의 경량화와 열 성능 개선이라는 두 가지 중요한 목표를 달성했다.

오카모토 매니저는 건설 및 농업 기계용 소형 디젤 엔진에 장착하는 ECU를 개발하고 있으며 제너레이티브 디자인을 워크플로에 통합하여 최신 컨셉 모델을 제작했다. 오카모토 매니저는 “처음부터 가볍게 만드는 것을 염두에 두고 부품을 설계한다. 그리고 제너레이티브 디자인을 사용하면 무게를 더 획기적으로 줄일 수 있다는 것을 깨달았다”고 말했다.

엔진의 “실내 온도”는 최대 120°C까지 올라갈 수 있다. 문제없이 작동하려면 ECU 하드웨어의 온도가 그보다 낮아야 하며 온도가 약 105°C인 엔진 블록과 접촉하는 위치에서 열을 분산시켜야 한다.

오카모토 매니저는 “열을 잘 분산시키는 형태를 경험에 비추어 시각화할 수 있다. 그러나 경량 설계에서는 열을 배출하는 통로가 적어 열전달 효율이 떨어진다. 제너레이티브 디자인을 사용하면 더 가벼우면서도 열 분산 특성을 그대로 간직한 새로운 형태의 부품을 제작할 수 있다고 생각했다”고 전했다.

오카모토 매니저는 연구 중 열 관련 설계변수를 제공하지는 않는 오토데스크 Fusion(퓨전)의 제너레이티브 디자인 기능을 사용했다. 그는 “열을 계산하기 위해, 열을 하중으로 처리한다는 가설을 세우고 열을 분산해야 하는 영역에 하중을 추가하여 최적의 형태를 찾을 수 있었다”고 말했다. 덴소는 이 프로세스에서 니치난 그룹(Nichinan Group)의 파트너들, 디자이너 사토시 야나기사와(Satoshi Yanagisawa) 및 유지로 카이다(Yujiro Kaida)와 협업했다.

제너레이티브 디자인에서 AI는 설계자가 제공한 설계변수에 기반해 다양하고 풍부한 설계 옵션을 제공한다. 그러면 사람이 이들 중 적당하지 않은 설계를 버리고 적절한 것을 수용하는 선택의 과정을 거쳐 최적의 설계를 골라낸다. 오카모토 매니저는 “ECU 설계 작업은 시행착오의 과정이었고 사용할 수 없는 설계가 많이 생성되었다. 그러나 사용할 수 있는 변형들이 유사한 형태를 보이기 시작했다”고 말했다.

그는 “이 과정에서 모델을 3D 프린팅해 부품 주변에서 열이 어떻게 흐르는지 파악하기 쉬워져서 마음에 들었다”라며, “많은 모델은 처음 볼 때는 못생겼지만 점차 이런 설계에서 아름다움을 볼 수 있게 된다. 최종 설계물은 기존 방식을 이용해 제작할 수 있도록 수정한 아름다운 형태를 가진다”고 말했다.

제너레이티브 디자인으로 제작한 물체는 3D 프린팅 없이 생산하기 힘들어서 대량 생산에는 부적합하다. 오카모토 매니저는 “수만 개의 부품이 필요할 때는 비용과 제작 시간이 문제가 된다”고 말한다. 이 프로젝트를 위해 연구팀은 제너레이티브 디자인의 요소들을 기존 다이캐스팅 몰딩(die-cast molding)으로 생산할 수 있는 부품으로 통합했다.

이를 위해 기하학적 형태의 회로판 덮개를 제작하고 제너레이티브 디자인을 통해 만든 프레임에 통합했다. 오토데스크 Alias SpeedForm(알리아스 스피드폼)과 Fusion 이 본체 전체를 다듬어 매끄러운 형태를 만들기 위해 활용되었으며 기존 제조 방법을 통해 생산을 위한 조정 작업을 진행했다. 오카모토 매니저는 “각 부품의 필수적인 요소를 조합해 유닛 전체의 형태를 만들었다”고 말했다.

결과물의 금속 절단 모형을 직접 장착형 ECU 컨셉이라고 부른다. 오카모토 매니저는 “무게가 12% 감소했다는 것을 알았지만 기존의 열 분산 용량을 유지해야만 했다. 무게 감소는 열이 빠져나갈 수 있는 경로가 적다는 것을 의미한다. 그러나 성능이 동일하기 때문에 부품의 발열 용량이 기존 부품 대비 개선되었다고 할 수 있다”라고 말했다.

오카모토 매니저가 위상 최적화처럼 무게 감소를 위한 다른 접근법을 시도한 적이 있지만, 제너레이티브 디자인을 시도한 것은 이번이 처음이었다. 프로젝트 완료까지 약 3개월이 걸렸다. 오카모토는 “속도를 내는 데 시간이 좀 걸렸지만 비교적 빠른 시간 내 성과를 거두었다”라며 “대규모 ECU를 통해 훨씬 더 큰 이익을 얻을 것으로 생각하고 있으며 다음 단계의 설계 작업에서 더 세분화할 수 있는 영역을 발견했다”고 말했다.

그는 또 “개별 부품 하나하나를 조금이라도 더 가볍게 할 수 있다면 결과적으로 훨씬 가벼운 자동차를 만들 수 있게 된다. 이 결과를 ECU만이 아니라 다른 부품에도 적용할 수 있다. 자동차를 전체적으로 가볍게 만들려면 이 방법을 사용하는 것이 가장 이상적이다. 아직은 고객에게 제안하기 위한 모델이지만 전자식 제품을 넣고 실제 결과를 보기 위해 성능을 테스트하는 다음 단계가 기다리고 있다”고 말했다.

야스오 마츠나가는 키보드 플레이어, 우주 영화 애호가, 레드시프트 재팬의 에디터이자 오토데스크 재팬의 콘텐츠 마케팅 관리자다.

PD&M

이미지 제공: 아우디.

첨단 기술

이미지 제공: GE 에어로스페이스(GE Aerospace).