Im Generativen Designverfahren erstellte Gegenstände lassen sich mitunter nur sehr schwer ohne 3D-Druckverfahren reproduzieren. „Wenn man Zehntausende Teile benötigt, werden Kosten und Herstellungsdauer zu großen Hürden“, erklärt Okamoto. Bei diesem Projekt kombinierte sein Team deshalb Teile aus dem generativen Designprozess mit solchen, die auch mit konventionellen Druckgussverfahren hergestellt werden können.

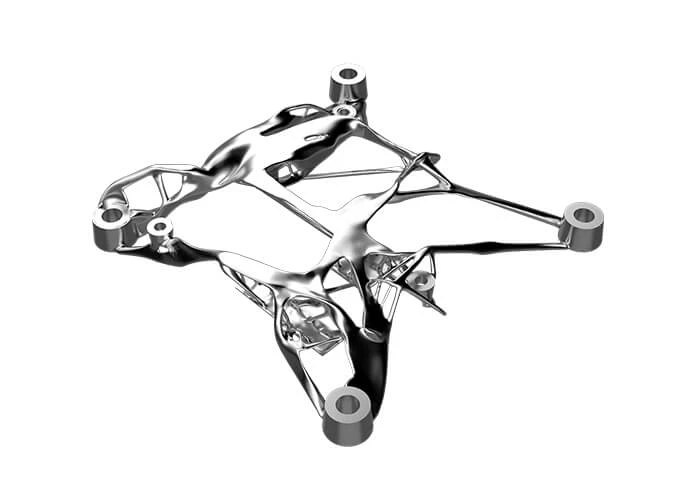

Zu diesem Zweck entwarf man eine geometrisch geformte Platine, die anschließend in einen mittels Generativem Design gefertigten Rahmen integriert wurde. Nachdem es dank Autodesk Alias SpeedForm und Fusion 360 gelang, dem Bauteil eine möglichst schlanke Form und einen glatten Schliff zu verleihen, nahm das Team die erforderlichen Änderungen am Modell vor, um eine Fertigung mit konventionellen Verfahren zu ermöglichen. „Wir haben die einzelnen Komponenten kombiniert, um die Form der gesamten Einheit zu gestalten“, erläutert Okamoto.

Unter dem Titel „Direct Mounted ECU Concept“ – zu Deutsch etwa „direktmontiertes Motorsteuerungsmodell“ – hat das Team von DENSO kürzlich eine Nachbildung des Ergebnisses aus Metall enthüllt. „Wir haben eine 12-prozentige Gewichtsreduzierung bewirken können”, berichtet Okamoto. „Aber wir konnten auch die Wärmetransferleistung des Originals beibehalten. Und obschon das reduzierte Gewicht weniger Möglichkeiten zur Wärmeableitung bedeutet, haben wir festgestellt, dass die exotherme Fähigkeit des neuen Bauteils besser ist als die des Originals, da beide Modelle die gleiche Leistung aufweisen.“

Obwohl Okamoto auch mit anderen Ansätzen zur Reduzierung des Gewichts experimentiert hatte, darunter zum Beispiel die Topologieoptimierung, war Generatives Design für ihn bisher noch Neuland. So brauchte er rund drei Monate, um das Projekt zu Ende zu bringen. „Wir haben ein wenig Zeit gebraucht, um uns mit der für uns unbekannten Methode vertraut zu machen, aber letztendlich haben wir in relativ kurzer Zeit gute Ergebnisse erreicht“, fasst Okamoto zusammen. „Wir können wahrscheinlich noch viel bedeutendere Ergebnisse mit größeren Motorsteuerungen erzielen, und wir haben Bereiche identifiziert, die wir in der nächsten Runde der Konzeptionsarbeit weiterentwickeln können.“

„Wenn es uns gelingt, nach und nach jedes Teil ein bisschen leichter zu machen, werden wir als Endergebnis ein viel leichteres Fahrzeug bauen können“, bringt Okamoto es auf den Punkt. „Die Ergebnisse unserer Forschung können wir auf andere Teile als nur die Motorsteuerung anwenden. Es wäre ideal, wenn wir diese Methoden regelmäßig nutzen könnten, um das Gewicht von Autos insgesamt zu reduzieren. Das aktuelle Modell ist erst einmal nur ein Entwurf für unseren Auftraggeber. Der nächste Schritt besteht jedoch darin, die Elektronik einzubauen und zu sehen, ob unsere Arbeit die erforderliche Leistung bringt.“