Herramientas BIM integradas, entre ellas Revit, AutoCAD y Civil 3D

Herramientas CAD/CAM profesionales basadas en Inventor y AutoCAD

y entretenimiento

Herramientas para creación de contenido de entretenimiento, entre ellas, 3ds Max y Maya

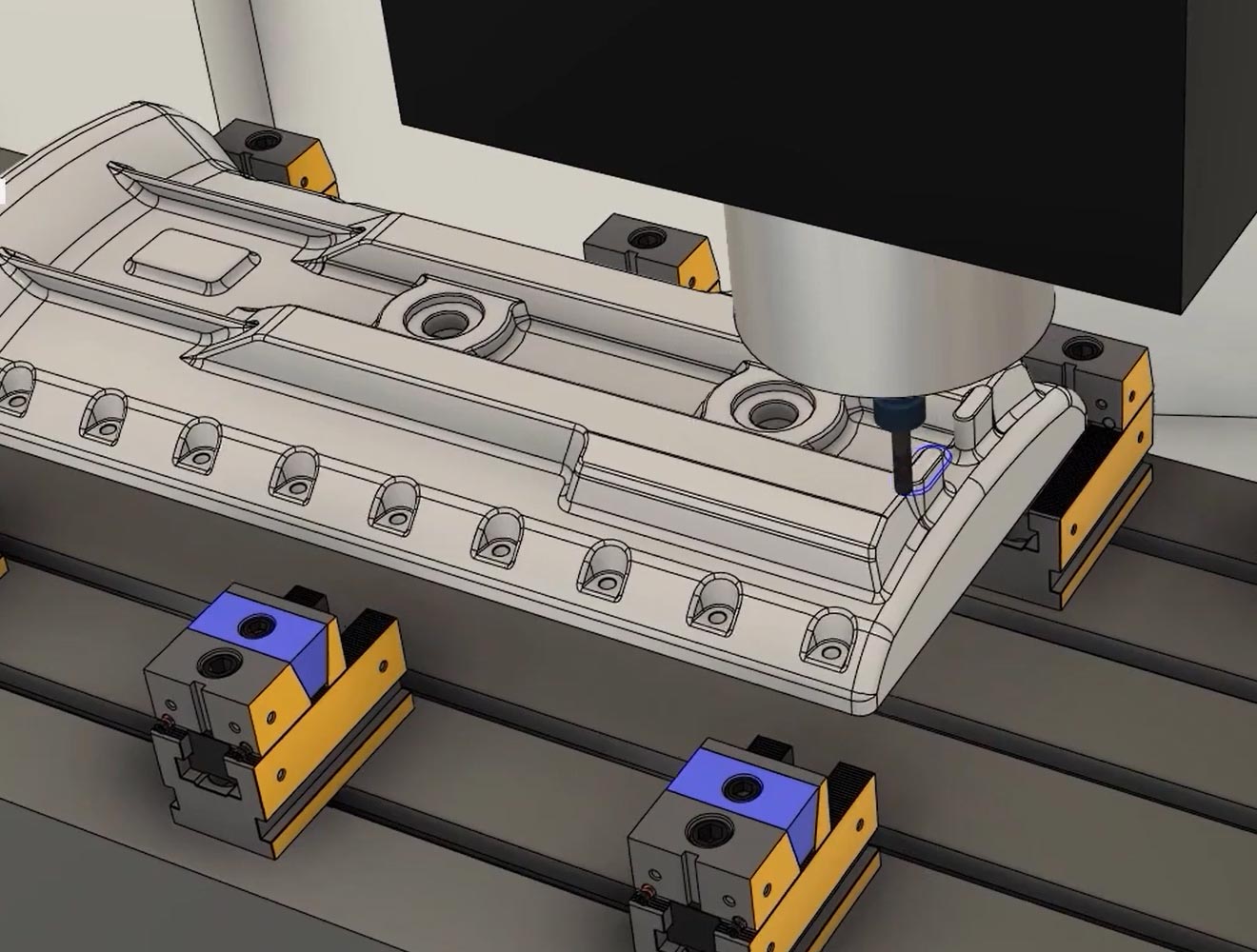

El diseño para manufactura (DFM) es una práctica de ingeniería cuyo objetivo es diseñar productos de una manera que simplifique y optimice su proceso de manufactura. Al considerar las restricciones, las capacidades y los costos de producción desde el principio de la fase de diseño, DFM ayuda a reducir el tiempo de producción, minimizar los errores y reducir los gastos generales de manufactura.

Este enfoque garantiza que el producto final no solo sea funcional y estéticamente agradable, sino también fácil y rentable de producir. Al integrar los principios de diseño para manufactura (DFM), las empresas pueden mejorar la calidad de los productos, optimizar los flujos de trabajo y mejorar la colaboración entre los equipos de diseño y manufactura, lo que, en última instancia, conduce a procesos de producción más eficientes y sostenibles.

El diseño para fabricación y montaje (DFMA) es un enfoque que combina el diseño para manufactura (DFM) y el diseño para montaje (DFA) con el fin de optimizar el diseño de productos para que la producción y el montaje sean más fáciles y rentables. Al abordar ambos aspectos desde el principio, DFMA simplifica los procesos, reduce los costos y mejora la calidad, la eficiencia y la confiabilidad general del producto.

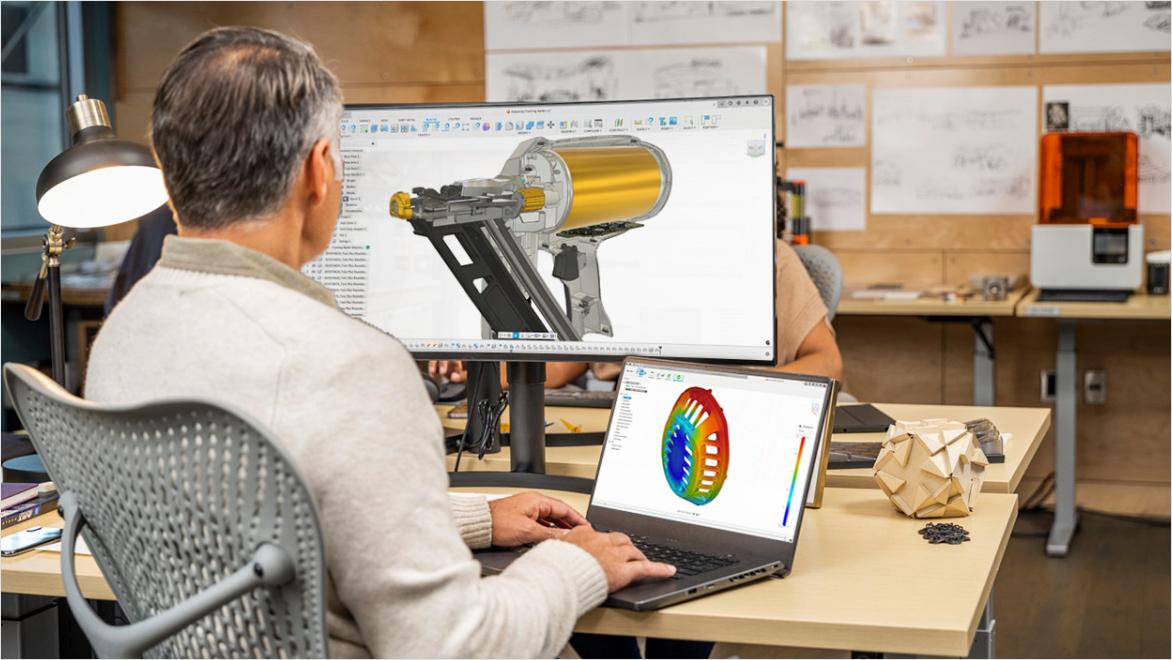

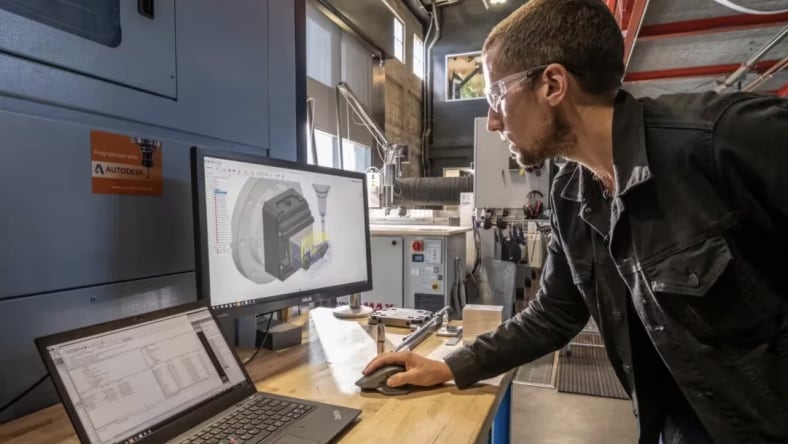

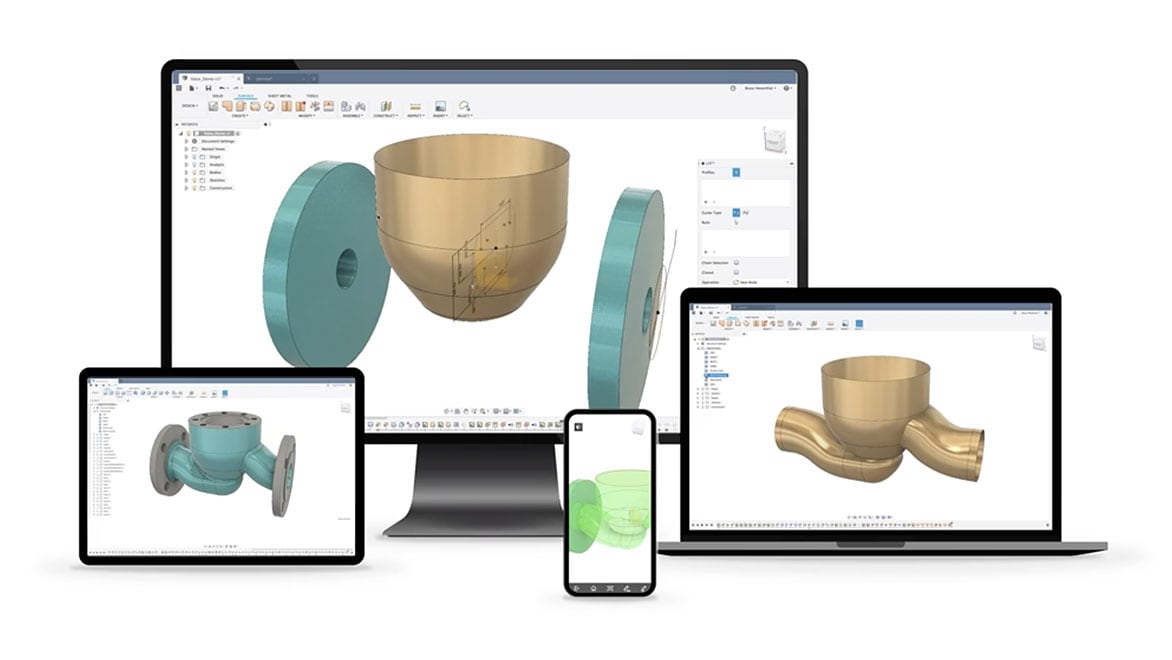

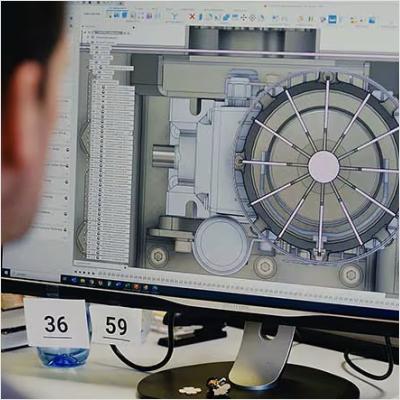

Autodesk Fusion es una plataforma sólida para implementar estrategias de DFM, integrando herramientas de diseño y manufactura para optimizar los flujos de trabajo. Optimiza los procesos al permitir una colaboración fluida entre equipos, lo que permite a los ingenieros diseñar, probar y refinar productos de manera eficiente. Con características como el modelado paramétrico, la simulación y la retroalimentación en tiempo real, Fusion ayuda a garantizar que los diseños estén listos para la producción, lo que reduce los errores y acelera la transición del concepto a la manufactura.

La implementación del diseño para la manufactura (DFM) en el proceso de diseño de productos ofrece ventajas a largo plazo. DFM tiene un impacto positivo directo en la rentabilidad y la ventaja competitiva de una empresa. Algunos de los principales beneficios de DFM incluyen:

DFM minimiza los costos de producción mediante la optimización de los diseños para un uso eficiente de los materiales y los procesos de manufactura.

DFM ayuda a simplificar y optimizar los diseños para reducir la complejidad de la producción y acelerar los ciclos de desarrollo.

Al abordar la capacidad de fabricación en una etapa temprana, DFM reduce los problemas conocidos y garantiza que la calidad del producto sea uniforme.

DFM apoya las prácticas respetuosas con el medio ambiente mediante la reducción del desperdicio de material y el consumo de energía.

DFM garantiza que los diseños se puedan adaptar a la producción en masa sin necesidad de realizar repeticiones del trabajo significativas.

Los diseños optimizados mediante DFM reducen el número de piezas y simplifican el proceso de ensamblaje

DFM promueve una mejor comunicación con los proveedores y se asegura de que los diseños se alineen con las capacidades disponibles.

Al diseñar para la viabilidad de manufactura (DFM), los productos son más robustos y tienen un rendimiento uniforme en condiciones reales.

Estas características principales de Autodesk Fusion facilitan la implementación del diseño para manufactura (DFM).

Pasa sin problemas entre los espacios de trabajo de CAD y CAM en Fusion para perfeccionar los diseños y mejorar la capacidad de manufactura, optimizando la utilización de los recursos.

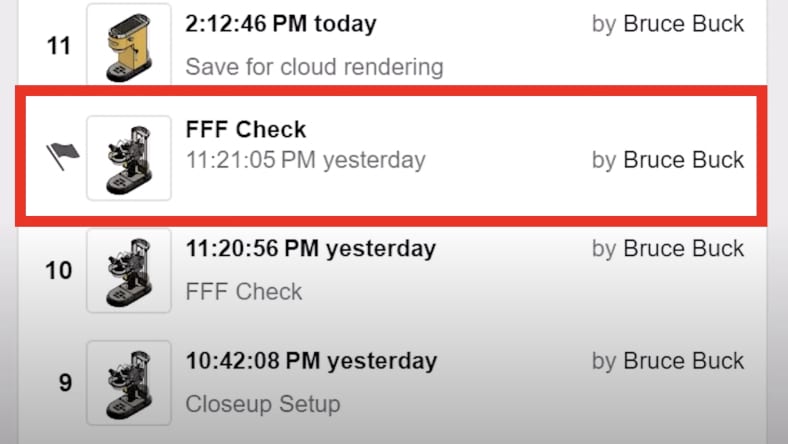

Colabora de forma eficaz con tu equipo mediante las herramientas basadas en la nube de Fusion. Las actualizaciones en tiempo real y los datos compartidos ayudan a garantizar que los diseños estén listos para la manufactura.

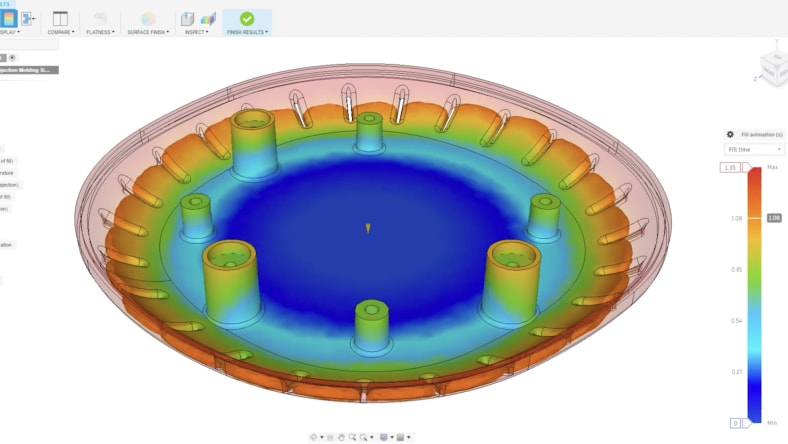

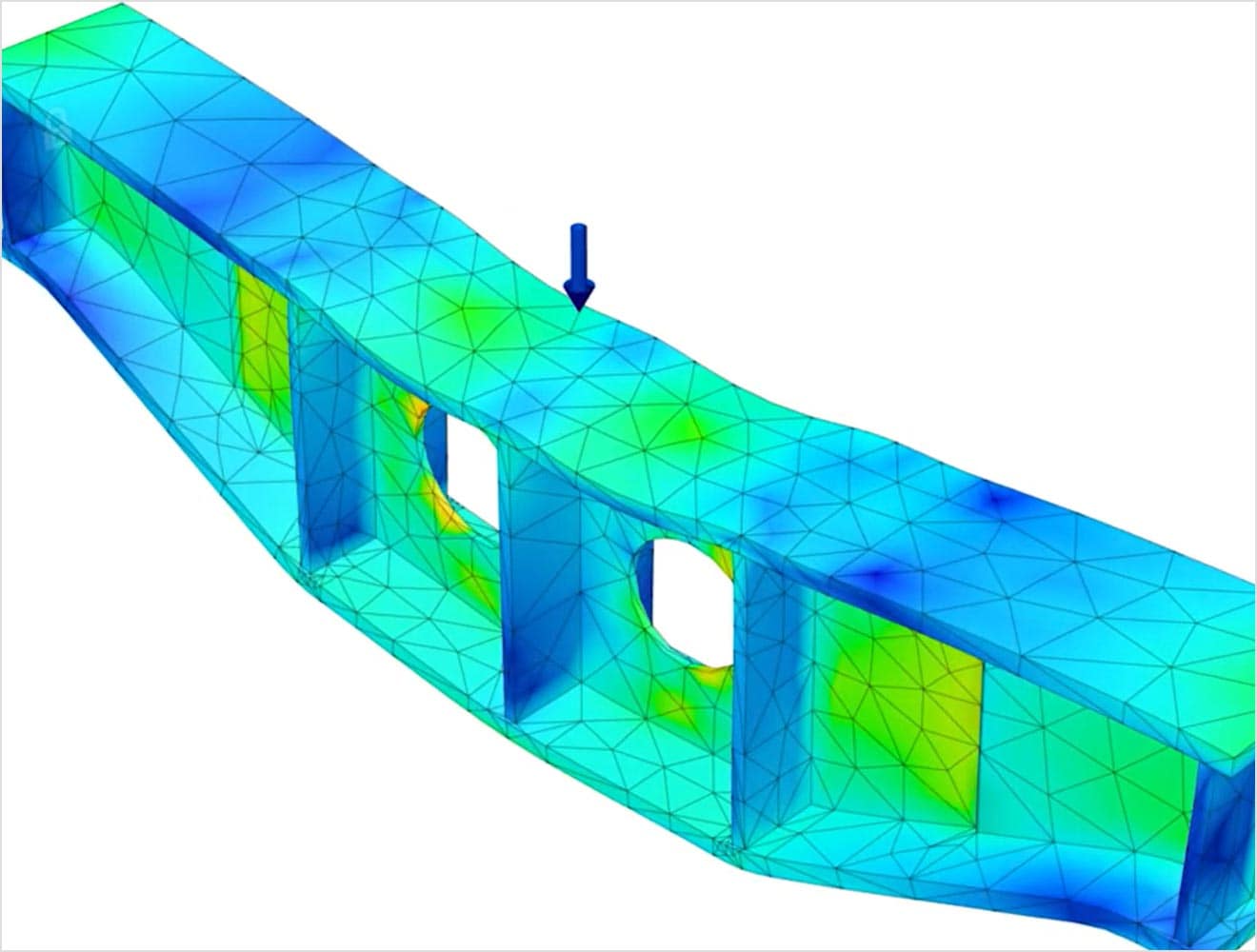

Prueba los diseños en condiciones reales con las funciones de simulación de Fusion para minimizar los riesgos de manufactura y garantizar la preparación para la producción.

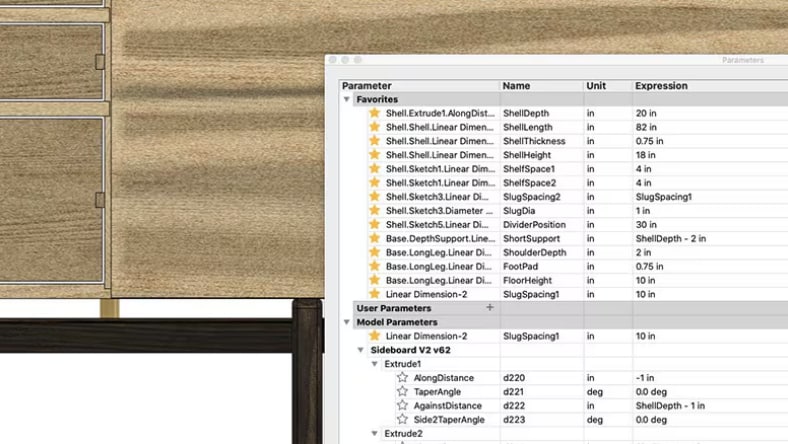

Realiza cambios de diseño rápidamente con el modelado 3D paramétrico de Fusion, con actualizaciones automáticas del historial para adaptarse a las necesidades de manufactura de manera eficiente.

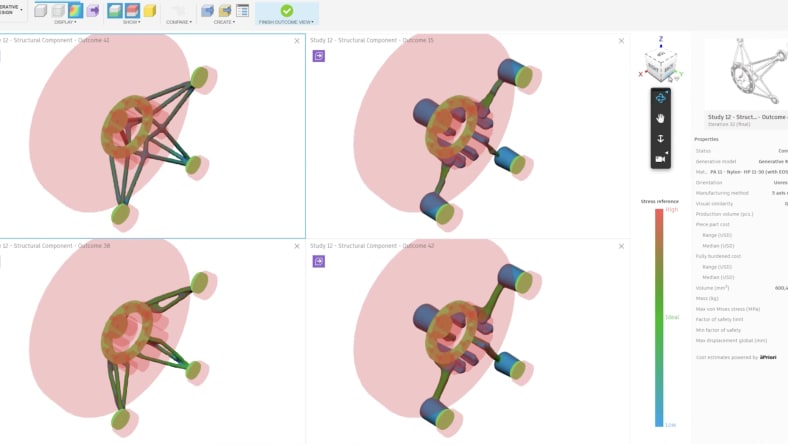

Aprovecha el diseño generativo impulsado por IA en Fusion para explorar varias soluciones rentables y fáciles de fabricar, a la vez que cumples todas las especificaciones de diseño.

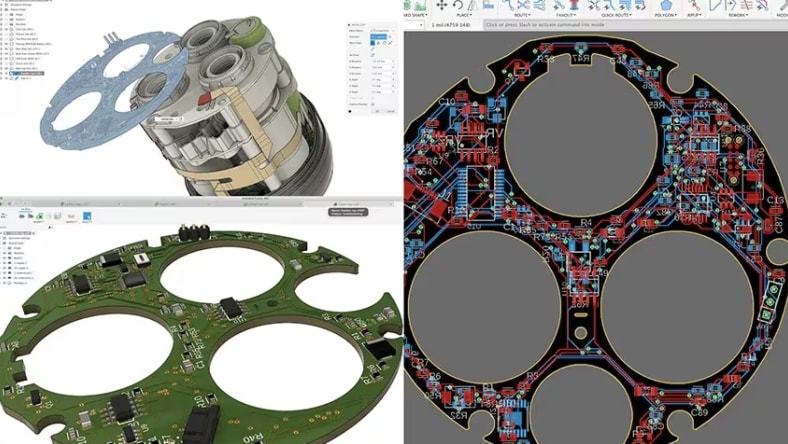

Diseña circuitos y visualiza cómo los circuitos impresos se integran con las piezas mecánicas en Fusion, lo que mejora la precisión de los ensamblajes y la eficiencia del diseño.

La administración de datos centralizada de Fusion permite el seguimiento de versiones y un acceso optimizado, lo que mantiene la integridad y la uniformidad del diseño durante la manufactura.

Optimiza el uso de materiales y simplifica el ensamblaje en Fusion, lo que mejora la eficiencia de la manufactura y sigue las prácticas ecológicas y de sustentabilidad.

Experimenta la potencia de las herramientas unificadas de diseño y manufactura con la gestión integrada de datos de productos con Autodesk Fusion.

Fusion administra los datos y optimiza los flujos de trabajo colaborativos mientras los equipos se centran en el desarrollo de productos. Deja de perder tiempo buscando archivos o perdiendo trabajo. Con Fusion, los datos siempre están centralizados, accesibles y seguros.

Trazamos la evolución de DFM desde la simplificación de los procesos tradicionales hasta el impulso de la innovación en la manufactura moderna, destacando su papel en la eficiencia y la rentabilidad.

DFM ha pasado de métodos manuales a prácticas impulsadas por la tecnología, revolucionando así la eficiencia y la precisión en la manufactura.

DFM se originó durante la Revolución Industrial, con énfasis en la estandarización y modularidad para simplificar la manufactura y mejorar la eficiencia de la producción.

El diseño asistido por computadora (CAD) introdujo la precisión y permitió las simulaciones tempranas de la viabilidad de manufactura, lo que transformó el modo en que se analizan y optimizan los diseños.

En la actualidad, DFM utiliza IA, diseño generativo y simulaciones con el fin de optimizar los diseños en función de los costos, la sustentabilidad y las prácticas de manufactura escalables. La evolución de DFM subraya su papel crucial en el impulso de la innovación y la eficiencia en las industrias de manufactura tradicionales y modernas.

DFM es esencial para crear productos rentables y de alta calidad que se alineen con las necesidades de producción modernas. Minimiza el desperdicio, reduce los costos y garantiza que los diseños estén optimizados para una manufactura eficiente.

Al abordar los posibles desafíos de forma temprana, DFM acelera el tiempo de comercialización, admite tecnologías avanzadas como la automatización y promueve la sustentabilidad. En las industrias competitivas y ecológicas de hoy en día, DFM es clave para ofrecer soluciones innovadoras y eficientes.

Explora los cinco principios de DFM, que se centran en la optimización de los procesos, la simplificación de los diseños, la selección de los materiales adecuados, la garantía del ajuste medioambiental y la realización de pruebas exhaustivas para obtener productos fiables y rentables.

Selecciona el proceso de manufactura adecuado adaptado a cada componente para optimizar la eficiencia y el costo. Por ejemplo, el swaging puede acelerar la producción y reducir los costos.

Realice diseños simples para reducir costos y riesgos. Asegúrate de que siguen los principios de manufactura, teniendo en cuenta el grosor, las tolerancias, la textura y la uniformidad.

Elige los materiales con antelación para ahorrar tiempo y dinero. Ten en cuenta propiedades como la fuerza, la inflamabilidad y la resistencia térmica, y colabora con tu socio de manufactura para elegir las opciones óptimas.

Diseña los componentes para que funcionen de forma fiable en los entornos previstos, especialmente en industrias que se enfrentan a condiciones adversas, como la maquinaria pesada o la militar.

Realiza pruebas exhaustivas para asegurarte de que todos los componentes cumplen con los estándares internos y de la industria en cada etapa de la producción, garantizando la calidad y la confiabilidad.

Varios factores clave juegan un papel importante en la efectividad de DFM, entre otros:

Para implementar de manera efectiva el diseño para manufactura (DFM), concéntrate en estos cinco pasos principales:

1. Colaboración multifuncional: establece una sólida colaboración entre diseños, manufactura, adquisiciones, control de calidad y otros desde el principio. Esto ayuda a garantizar que se consideren todos los aspectos de la viabilidad de manufactura y que se identifiquen y aborden los problemas potenciales con anticipación.

2. Capacitación y educación: invierte en programas de capacitación para tu equipo a fin de enseñarles los principios y las mejores prácticas de DFM. Asegúrate de que todos entiendan cómo diseñar productos que sean fáciles y rentables de fabricar.

3. Revisiones del diseño: implementa revisiones periódicas del diseño que se centran en evaluar la viabilidad de manufactura del diseño, identificar posibles problemas y sugerir mejoras para ayudar a refinar el diseño antes de que pase a producción.

4. Creación de prototipos y pruebas: desarrollo de prototipos y realización de pruebas para validar la viabilidad de manufactura. Utiliza la información de estas pruebas para realizar los ajustes necesarios a fin de optimizar el diseño final para la producción.

5. Estandarización: crea y aplica las directrices y listas de comprobación de DFM para estandarizar el proceso de diseño. Esto garantiza que los diseños se adhieran de manera coherente a las prácticas recomendadas, reduciendo la variabilidad y mejorando la viabilidad de manufactura general.

El proceso de diseño para manufactura (DFM) involucra a una variedad de expertos y equipos que trabajan en colaboración para lograr resultados óptimos. Los ingenieros de diseño crean el diseño inicial del producto y se aseguran de que se pueda fabricar de manera eficiente y rentable. Los ingenieros de manufactura proporcionan información sobre procesos, herramientas y equipos para optimizar la producción y minimizar los costos. Los gerentes de producto orientan a los equipos de diseño y manufactura para alinear el producto con los objetivos de la empresa y las necesidades del cliente. Los equipos de QA y QC definen los estándares de calidad y abordan los posibles problemas de calidad. Los equipos de adquisiciones se abastecen de materiales y proveedores para garantizar que se cumplan los requisitos de calidad y costo. Los estimadores de costos evalúan los costos de manufactura, mientras que los especialistas en herramientas seleccionan o diseñan herramientas y equipos eficientes. Los equipos multidisciplinarios supervisan el proceso y garantizan una comunicación eficaz. Los proveedores y los fabricantes subcontratados colaboran para cumplir con los requisitos de DFM. Los equipos de prueba e inspección garantizan la calidad y fiabilidad del producto. Los expertos en regulación garantizan el cumplimiento y los equipos de mejora continua identifican oportunidades para mejorar los procesos.

Los principios de DFM se pueden adaptar a una variedad de industrias. Aquí hay algunos ejemplos específicos de prácticas de diseño para manufactura en diferentes industrias:

Diseña los componentes del motor para facilitar el acceso y el reemplazo, con el fin de reducir el tiempo y los costos de mantenimiento. Utiliza sujetadores y conectores estandarizados para simplificar el ensamblaje y reducir la necesidad de piezas personalizadas.

Diseña recintos de productos con socavaduras mínimas para facilitar el moldeado por inyección de plástico, y emplea mecanismos de ajuste a presión o clip para facilitar el ensamblaje de piezas de productos.

Diseña dispositivos médicos con superficies lisas y fáciles de limpiar para cumplir con los requisitos de higiene y garantizar diseños ergonómicos para facilidad de uso y eficiencia por parte de los profesionales médicos.

Incorpora la tecnología de montaje en superficie (SMT) para los componentes de las placas de circuito impreso (PCB) a fin de agilizar el ensamblaje, y crea diseños de PCB teniendo en cuenta la gestión térmica para evitar el sobrecalentamiento.

Diseña componentes de aeronaves con tolerancias estrictas para garantizar la precisión y la fiabilidad. Utiliza materiales ligeros pero resistentes para reducir el consumo de combustible.

Utiliza componentes modulares que se pueden montar y desmontar fácilmente para reducir los costos de envío y almacenamiento. Diseña muebles con menos juntas y sujetadores complejos para una producción más eficiente.

Descubre cómo Zenbooth usa Fusion para mejora el diseño, la integración de la manufactura y la eficiencia, incorporando los principios de DFM.

Descubre cómo Shiftwave aprovecha Autodesk Fusion para mejorar la durabilidad, optimizar la creación de prototipos y optimizar la capacidad de fabricación de forma eficiente.

Comprueba cómo Autodesk Fusion ayuda a diseñadores como Sam Birchenough a incorporar restricciones de manufactura y crear diseños listos para la producción desde el principio.

Descubre por qué DFM es esencial para evitar retrasos de producción, reducir costos y garantizar la calidad de los productos con Autodesk Fusion.

Optimiza el diseño y la manufactura de tus productos con las herramientas de Fusion DFM: agiliza los procesos, reduce los residuos y mejora la eficiencia sin problemas.

Optimiza el diseño de circuitos impresos con las herramientas de DFM de Autodesk Fusion: garantiza una manufactura eficiente, reduce los costos y mejora la calidad de los productos sin problemas.

Obtén más información sobre el software de diseño para manufactura con estas preguntas frecuentes de los usuarios.

DFM (inglés) es la práctica de diseñar productos de manera que se simplifique el proceso de manufactura. Su objetivo es reducir los costos de producción, minimizar los problemas potenciales y mejorar la calidad del producto al considerar las restricciones y capacidades de manufactura durante la fase de diseño.

DFM es importante porque ayuda a identificar posibles problemas de manufactura en una etapa temprana del proceso de diseño, lo que permite ahorrar tiempo y costos significativos. Al integrar las consideraciones relativas a la viabilidad de manufactura desde el principio, las empresas pueden evitar costosas correcciones del diseño y repeticiones del trabajo durante la producción que pueden retrasar el tiempo de puesta en el mercado y aumentar los gastos generales del proyecto. DFM garantiza que el diseño del producto se alinee con las capacidades y limitaciones de los procesos de manufactura, lo que reduce el riesgo de defectos e ineficiencias en la producción.

Además, la implementación de prácticas de DFM ayuda a minimizar el desperdicio de materiales y el consumo de energía mediante la optimización de las opciones de diseño que son rentables y respetuosas con el medio ambiente. Este enfoque proactivo permite a los fabricantes crear productos que son más fáciles y rápidos de ensamblar, lo que contribuye a mejorar la productividad en la planta de producción. En última instancia, DFM conduce a una mayor calidad del producto, una mayor confiabilidad y una mayor satisfacción del cliente, lo que lo convierte en una práctica esencial para las empresas que buscan mantener una ventaja competitiva y maximizar la rentabilidad.

DFM, o diseño para manufactura, es fundamental para optimizar el desarrollo de productos y garantizar procesos de manufactura eficientes. Al integrar los principios de DFM en las primeras fases de diseño, las empresas pueden evitar costosas revisiones y retrasos en la producción, lo que mejora el tiempo de comercialización general y la rentabilidad. Este enfoque proactivo conduce a productos de mayor calidad, reducción de residuos y prácticas de producción más sustentables. La implementación de DFM puede dar a las empresas una ventaja competitiva al garantizar que los productos se diseñen de una manera que los haga más fáciles y eficientes de fabricar.

Los principios clave de DFM incluyen:

Simplificación del diseño: reducir la cantidad de piezas en un producto puede optimizar la manufactura, reducir los costos de ensamblaje y minimizar los posibles puntos de falla. Los diseños más simples son más fáciles de manejar, lo que da como resultado un proceso de producción más eficiente.

Uso de componentes estándar: el uso de piezas estándar ya disponibles puede reducir los costos y acortar los plazos de entrega. También ayuda con el control de calidad, ya que los componentes estandarizados suelen ser más confiables y fáciles de obtener en caso de reemplazo.

Diseño para un montaje fácil: garantizar que las piezas encajen entre sí de forma intuitiva y se puedan ensamblar con un esfuerzo mínimo mejora la eficiencia de la producción y reduce la probabilidad de errores durante el proceso de ensamblaje. Esto también simplifica la capacitación de los trabajadores de la línea de ensamblaje, ahorrando tiempo y recursos.

Garantización de niveles de tolerancia adecuados: las tolerancias definidas correctamente garantizan que las piezas encajen según lo previsto y funcionen correctamente sin causar problemas manufactura. Esto ayuda a mantener la uniformidad y la precisión durante la producción, lo que reduce la necesidad de ajustes y repeticiones del trabajo.

Incorporación de pruebas y simulación: la verificación de la viabilidad de manufactura (inglés) a través de pruebas y simulaciones rigurosas ayuda a identificar posibles desafíos de producción antes de que comience la manufactura. Mediante el uso de herramientas como Autodesk Fusion, los ingenieros pueden crear prototipos digitales y ejecutar simulaciones para evaluar el rendimiento del diseño en condiciones reales, lo que garantiza que el producto final cumpla con los estándares de diseño y manufactura.

En general, la aplicación de los principios de DFM permite a las empresas crear productos más rentables, más fáciles de producir y de mayor calidad, lo que se traduce en una mayor eficiencia operativa y en la satisfacción del cliente.

DFM ayuda a mejorar la calidad de los productos al detectar posibles fallos de diseño antes de que lleguen a la fase de producción. Este enfoque proactivo garantiza que los productos se fabriquen teniendo en cuenta las capacidades de manufactura, lo que reduce los defectos, mejora el rendimiento y aumenta la fiabilidad.

Los desafíos comunes en DFM a menudo se derivan de complejidades en la alineación de los objetivos de diseño con las necesidades prácticas de manufactura. Uno de los principales problemas es la falta de comunicación entre los equipos de diseño y manufactura, que puede provocar malentendidos e ineficiencias. Equilibrar costos y funciones es otro desafío, ya que los diseñadores deben encontrar el balance adecuado para optimizar tanto el presupuesto como el rendimiento del producto. Garantizar la compatibilidad con las tecnologías y los procesos de manufactura es esencial para evitar retrasos en la producción y asegurarse de que los diseños cobren vida de manera eficiente. Además, puede resultar difícil mantener la flexibilidad del diseño mientras se cumplen los estrictos estándares de producción, ya que es posible que sea necesario limitar los cambios en el diseño para evitar interrupciones en el flujo de trabajo de manufactura. Enfrentar estos desafíos requiere colaboración sólida, planificación detallada y el uso de herramientas de diseño avanzadas para alinear objetivos y agilizar la transición del concepto a la producción.

Autodesk Fusion (inglés) ofrece herramientas integradas que respaldan DFM, ya que permiten a los usuarios evaluar la capacidad de manufactura, realizar simulaciones en tiempo real y elegir diseños basados en datos. Esto garantiza que los diseños estén optimizados para la producción, lo cual reduce las correcciones y mejora la eficiencia general.

Sí. Las herramientas de simulación de Fusion son muy valiosas para el diseño para manufactura, ya que proporcionan a los diseñadores la capacidad de probar y analizar diseños en condiciones reales antes de que comience la producción. Estas herramientas ofrecen un enfoque integral para comprender el rendimiento de un diseño, lo que ayuda a identificar posibles puntos de tensión, debilidades de los materiales y problemas estructurales en las primeras etapas del proceso.

Fusion Simulation Extension (inglés) lleva esto un paso más allá al incorporar características avanzadas como análisis de esfuerzo estático, simulaciones térmicas y estudios de movimiento dinámico. Estas capacidades permiten a los ingenieros evaluar cómo responderá un diseño a diversas fuerzas, temperaturas y movimientos, lo que garantiza que cumpla con los requisitos funcionales y de manufactura.

Al integrar la simulación en el flujo de trabajo de DFM, los diseñadores pueden tomar decisiones basadas en datos para optimizar materiales, mejorar la geometría de las piezas y abordar posibles desafíos manufactura. El resultado es un mejor rendimiento del producto, menores costos de producción y una transición más fluida de la fase de diseño a la manufactura. Básicamente, las herramientas de simulación de Fusion permiten a los equipos identificar y resolver los defectos de diseño antes de que afecten a la producción, lo que contribuye a un producto final más eficiente, rentable y fácil de fabricar.

El diseño para manufactura (DFM) y el diseño para fabricación y montaje (DFMA) son metodologías destinadas a mejorar la eficiencia y la rentabilidad de la manufactura. DFM se centra en simplificar el proceso de manufactura mediante la minimización de la cantidad de piezas, la estandarización de componentes y la optimización de la selección de materiales. DFMA combina DFM con diseño para montaje (DFA) a fin de reducir los costos totales de producción y la complejidad. Los principios de DFMA incluyen la minimización de piezas, el diseño para un ensamblaje sencillo y la optimización de los procesos de fabricación. Mientras que DFM se centra en la capacidad de fabricación, DFMA hace hincapié tanto en la capacidad de fabricación como en la facilidad de ensamblaje, lo que conduce a un mayor ahorro de costos y tiempo.

Fusion proporciona herramientas integradas de análisis de costos que permiten a los diseñadores evaluar las implicancias en los costos de los materiales y los procesos de manufactura. Esto ayuda a tomar decisiones de diseño informadas que equilibran el rendimiento y el presupuesto, lo que, en última instancia, mejora la viabilidad del producto.