Pero primero, el equipo debía abordar los problemas de los dispositivos protésicos ya existentes. Los miembros protésicos de alimentación externa no dependen de la fuerza del usuario, sino de una batería de vida limitada, y por lo general no son suficientemente robustos para el trabajo de alta intensidad. Los miembros protésicos impulsados por el cuerpo del usuario generalmente son mucho más duraderos y no necesitan baterías, pero son pesados y de funcionalidad limitada. Kumar y Norris querían combinar ambas opciones: que fueran dispositivos ligeros, con multiplicidad de funcionalidades y con la capacidad de ser impulsadas por el cuerpo de la persona. “La meta final es brindar lo mejor de ambos mundos”, indica Norris.

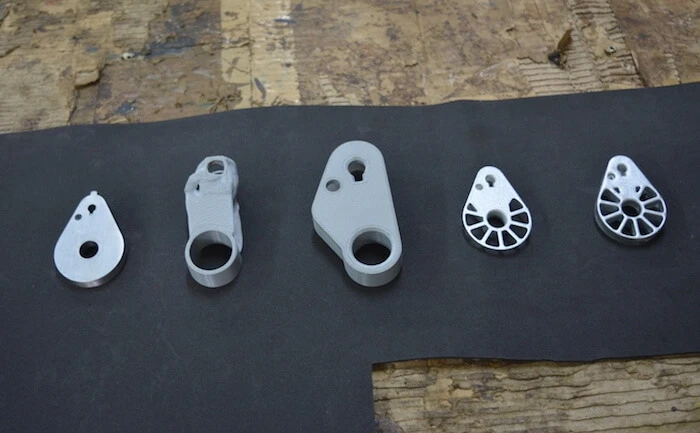

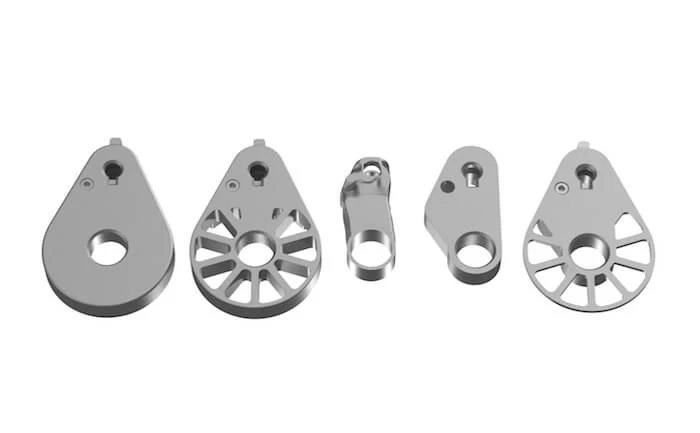

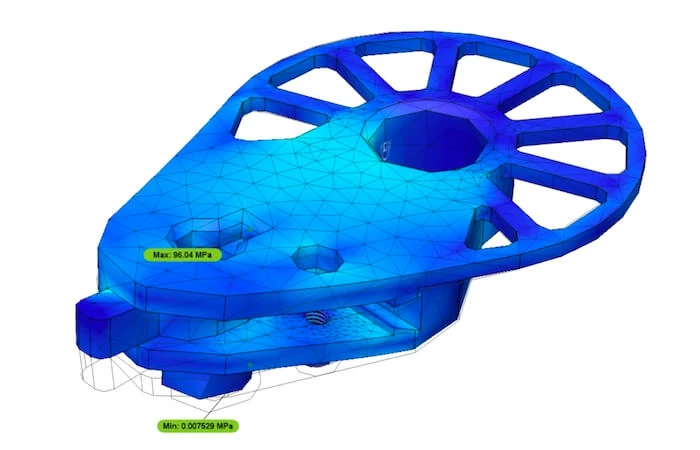

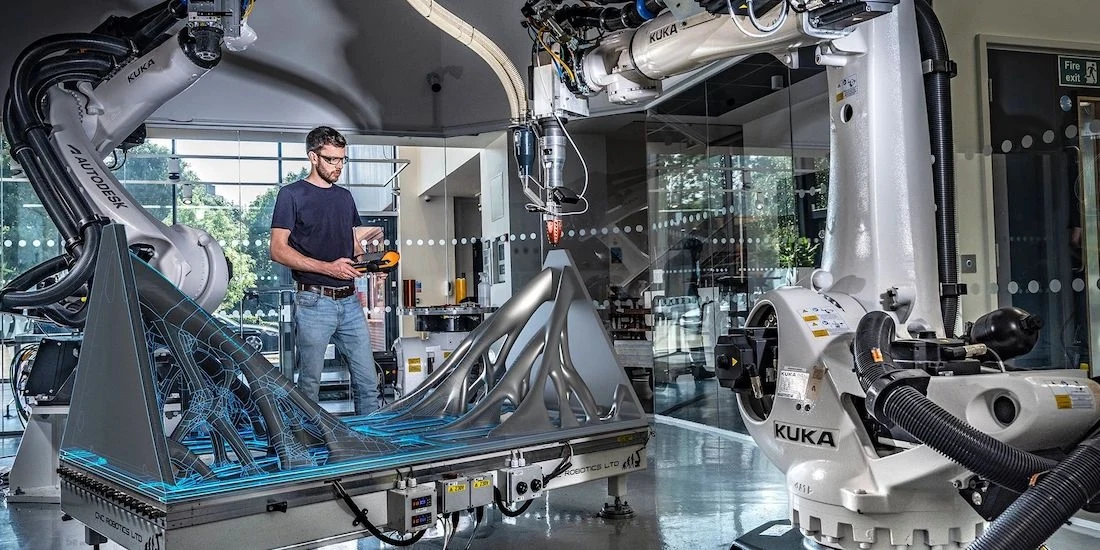

Para lograr este equilibrio, Social Hardware decidió utilizar diseño generativo. Con medidas de los encajes fabricados de manera tradicional, el equipo utilizó Autodesk Fusion 360 y un proceso de diseño generativo en cinco etapas para aligerar el peso del Avocado Wrist Connector y acelerar el proceso de desarrollo. “El diseño generativo nos permitió reducir el peso de 300 gramos a 96, logrando mantener la durabilidad que necesitábamos —indica Kumar—. Siguiendo los medios tradicionales se habrían necesitado meses de ensayo y error para conseguir estos resultados”.

El diseño generativo también ayudó a Social Hardware a responder a los desafíos por los que pasan los amputados con los encajes para prótesis y mejorar su apariencia. “El sudor y el calor causan problemas, sobre todo en los ambientes húmedos o si se lleva a cabo trabajo de alta intensidad —explica Norris—. Utilizamos diseño generativo para crear un encaje ligero, que sea transpirable y brinde una estética única. Aunque estemos trabajando para comunidades de bajos ingresos, queremos que sientan que tienen las tecnologías punta”.