El sector industrial es responsable de gran parte del dióxido de carbono emitido a la atmósfera y, según el Banco Mundial, esta emisión supone la quinta parte de las emisiones totales y la misma proporción de las emisiones mundiales. El sesenta por ciento de los 8300 millones de toneladas de plástico de todo el mundo se encuentra ahora en vertederos o en entornos naturales. Muchos lugares del planeta sufren los efectos de la contaminación industrial, una consecuencia imprevista de la respuesta al crecimiento y al cambio de los mercados en los últimos 100 años.

Fabricar más, hacerlo mejor y con un impacto menor o nulo requiere que los fabricantes utilicen los datos que generan para anticipar todo lo posible las necesidades cambiantes de los consumidores, reaccionar a esos cambios y vincular estrechamente la relación entre su diseño y los procesos de fabricación.

Un proceso de diseño y fabricación conectados resulta fundamental porque vincula unas operaciones que hasta ahora eran independientes para generar un valor añadido. Los profesionales del diseño y de la ingeniería sostenibles destacan la importancia del pensamiento sistémico y de evaluar con frecuencia el impacto de los productos, tanto al inicio del proceso de diseño como a lo largo del mismo. La lógica del pensamiento sistémico y de la conectividad es encontrar unas oportunidades insólitas, escondidas a lo largo de todo el proceso, y capitalizarlas antes de que se vuelvan económicamente prohibitivas. La mejor manera de promover el pensamiento sistémico es entender todos los elementos del sistema y relacionar los datos de todos estos componentes durante el proceso de diseño que se está desarrollando.

Por ejemplo, al conectar los procesos de fabricación al diseño, las implicaciones de unas técnicas de fabricación avanzadas, como los aditivos híbridos y los procesos sustractivos, pueden desvelar unas posibles opciones o unas limitaciones del diseño que no se hubieran analizado de otras maneras. Se puede aprovechar el aprendizaje automático para enlazar estos procesos. El software puede utilizar datos de fabricación para generar nuevos diseños que los optimicen y lograr soluciones de diseño y soluciones de compromiso complejas, entre ellos maximizar la sostenibilidad de los componentes, asegurar el cumplimiento de las normas al elegir los materiales o controlar los costos de producción.

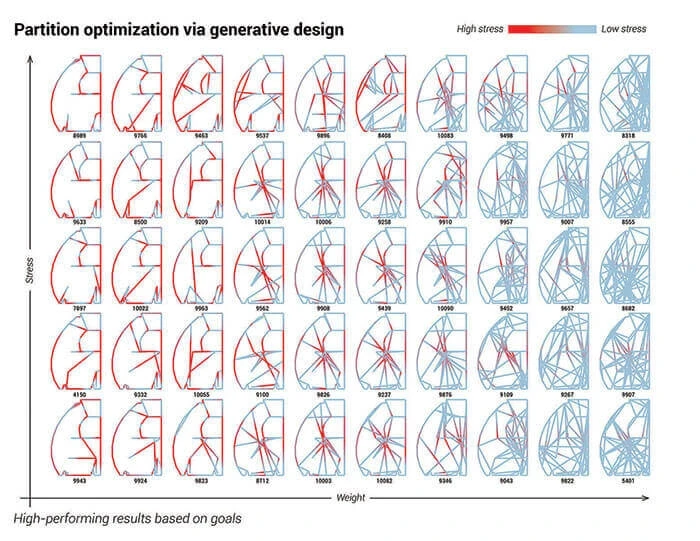

Un ejemplo precoz de conexión de procesos integrales es el diseño biónico de Airbus de unas particiones de cabina más ligeras para sus aviones. Airbus redujo el peso de sus gruesas particiones relacionando la fabricación y el diseño con los datos y el aprendizaje automático mediante diseño generativo, un proceso que considera los objetivos y límites del diseño y genera innumerables opciones. Airbus generó más de 10,000 opciones de diseño con el objetivo de reducir el peso manteniendo la integridad estructural y la seguridad. Airbus, pensando en la fabricación desde el inicio del proceso de diseño, pudo finalmente reducir el peso de sus particiones en un 45 por ciento. Los 1300 millones de dólares ahorrados anualmente en combustible suponen que cada gramo eliminado en el peso de los aviones significa un impacto positivo tanto sobre el balance como sobre el planeta.

La circularidad es una tendencia emergente que se verá acelerada por los procesos integrales conectados con datos. El “supraciclaje” repetido de los recursos, que conecta la cadena de suministro y el flujo de recursos con el final de la vida útil de los productos, refleja este concepto de circularidad. La extracción y el procesado de las materias primas son costosos y están sujetos a oscilaciones en los precios de los productos básicos, crean grandes volúmenes de residuos y degradan el medio ambiente local. Solo la extracción y la producción de aluminio virgen supone el uno por ciento de las emisiones globales de gas de efecto invernadero. Si añadimos este dato a la cantidad creciente de residuos electrónicos, que se espera que alcance los 50 millones de toneladas antes del 2018, el problema resulta evidente.

Recientemente, Apple se comprometió a utilizar únicamente materiales renovables o reciclados. Para que Apple lo consiga resulta fundamental conectar los programas de devolución del producto por el consumidor y los productos que están al final de su vida útil con el inicio de la cadena de suministros. Un robot llamado Liam desmonta un iPhone en solo 11 segundos, aproximadamente 1,2 millones de iPhone al año. Estos componentes desmontados se reciclan y se vuelven a usar para la fabricación de nuevas unidades del iPhone, disminuyendo la necesidad de procesar nuevas materias primas. Identificar y validar estas oportunidades requiere procesos de conexión integrales que compartan y den sentido a los datos disponibles. Uno de estos procesos sería conectar la gestión de vida de los productos (PLM, del inglés Product Lifcycle Management) con el desmontaje de maquinaria para diseñar nuevos sistemas. Apple incluso podría aprender del uso y desmontaje y aplicarlo a los nuevos diseños para mejorar la vida útil, reducir la velocidad de retirada del producto y desmontarlos más rápidamente mediante robots Liam.