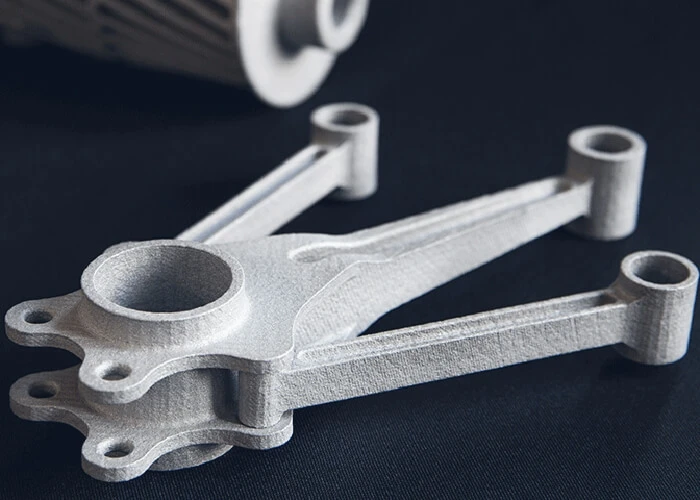

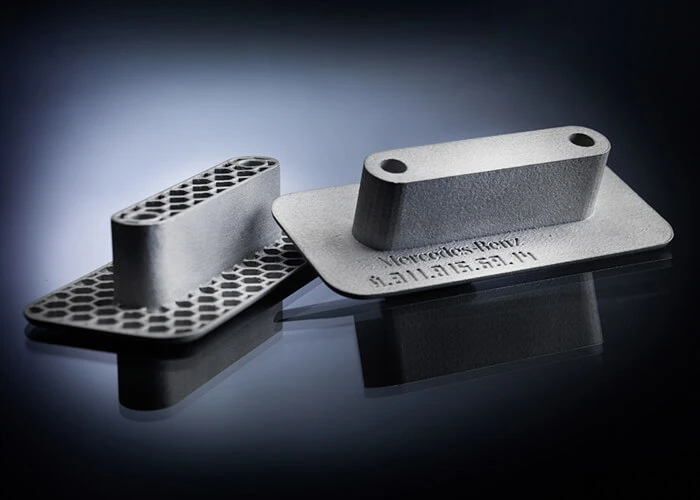

Für Firmenchef Carl Fruth, der die FIT AG, damals noch „Fruth Innovative Technologien“, 1995 in seiner Garage gründete, liegt in der Additiven Fertigung der Schlüssel zur individualisierten digitalen Serienfertigung, was einem ähnlich revolutionären Schritt gleich käme wie die von Henry Ford Anfang des 20. Jahrhunderts eingeführte Fließbandproduktion – allerdings mit wesentlich mehr Spielraum und Möglichkeiten. Die FIT AG zählt heute zu den zentralen Industriepartnern für Unternehmen weltweit. Ein Beispiel ist die Zusammenarbeit mit Turkish Aerospace Industries: Die beiden Unternehmen haben eine Satellitenhalterung aus Titan entwickelt. Durch das additiv optimierte Design ist die Halterung um die Hälfte leichter als zuvor und weniger komplex, sie besteht nicht mehr länger aus 56 verschiedenen und insgesamt 360 Einzelteilen.

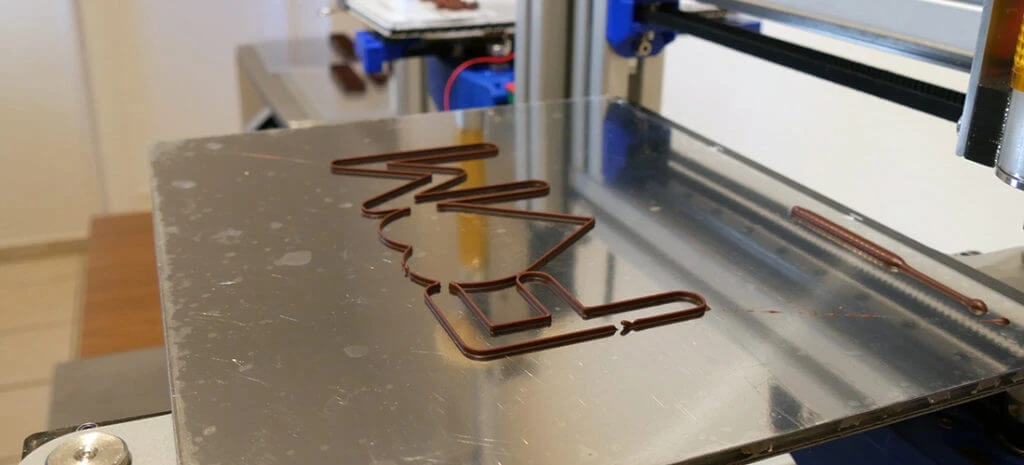

Das bringt auf den Punkt, was sich Entwickler von der Technologie erhoffen: Zeit sparen, Gewicht reduzieren, Komplexität und Materialverbrauch minimieren. Der Erfolg eines Produkts aus dem 3D-Drucker hänge dabei vor allem mit der Beherrschung der Technologie zusammen, sagt Dr. Elisabeth Bauer, Marketing-Managerin der Firma FIT AG. Der eigentliche Investitionsaufwand seien nicht Maschinen oder Material, sondern er läge darin, „das Denken der Konstrukteure auf die Möglichkeiten der Additiven Fertigung anzupassen“, so Bauer. Dass die FIT AG damit eine nicht ganz unerfolgreiche Strategie fährt, zeigt das Interesse potentieller Partner an der AG und ihrer einstigen Tochterfirma Netfabb: Die Tochter ging 2015 an Autodesk. Netfabb ist eine Software mit Funktionen zur 3D-Druckvorbereitung und bietet Werkzeuge für die additive Konstruktion, Bauraumaufbereitung und die Simulation für Lasersinterprozesse.