Jeu d’outils BIM intégrés incluant Revit, AutoCAD et Civil 3D

Outils de CAO/FAO professionnels développés à l’aide d’Inventor et AutoCAD.

divertissement

Jeu d’outils de création de contenu de divertissement, incluant 3ds Max et Maya

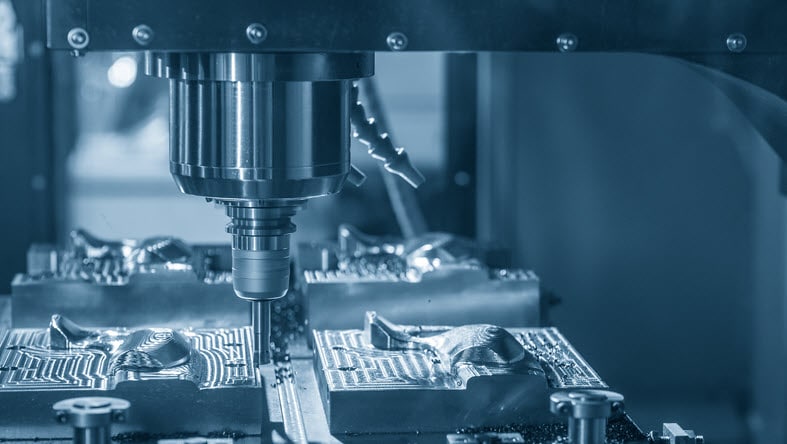

La programmation CNC fait référence au processus de création d'instructions ou de code utilisé pour contrôler les machines de commande numérique par ordinateur (CNC). Les machines CNC sont des outils de fabrication automatisée qui effectuent des opérations précises et complexes sur divers matériaux, tels que la découpe, le fraisage (site Web É.-U.) et le perçage.

La programmation CNC implique l'écriture d'une série de commandes, généralement sous la forme d'un langage de programmation, le code G, qui spécifie les actions que la machine CNC doit effectuer. Ces commandes incluent des informations sur les mouvements d'outil, les vitesses de broche, les avances (site Web É.-U.), les changements d'outil et d'autres paramètres nécessaires pour effectuer une opération d'usinage précise.

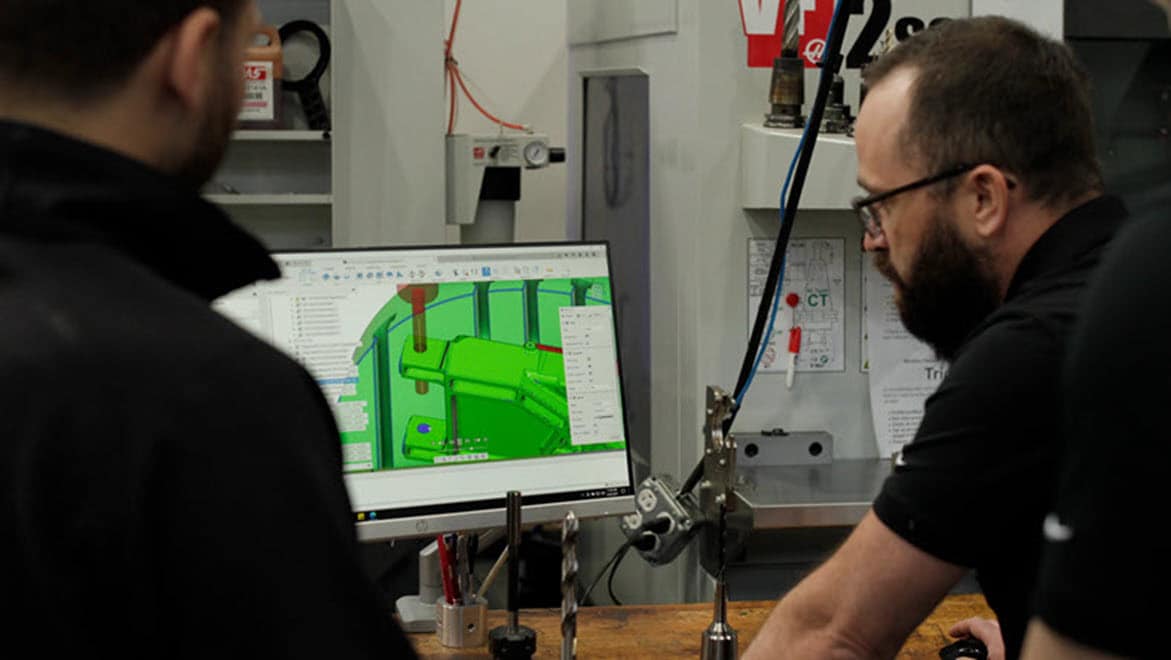

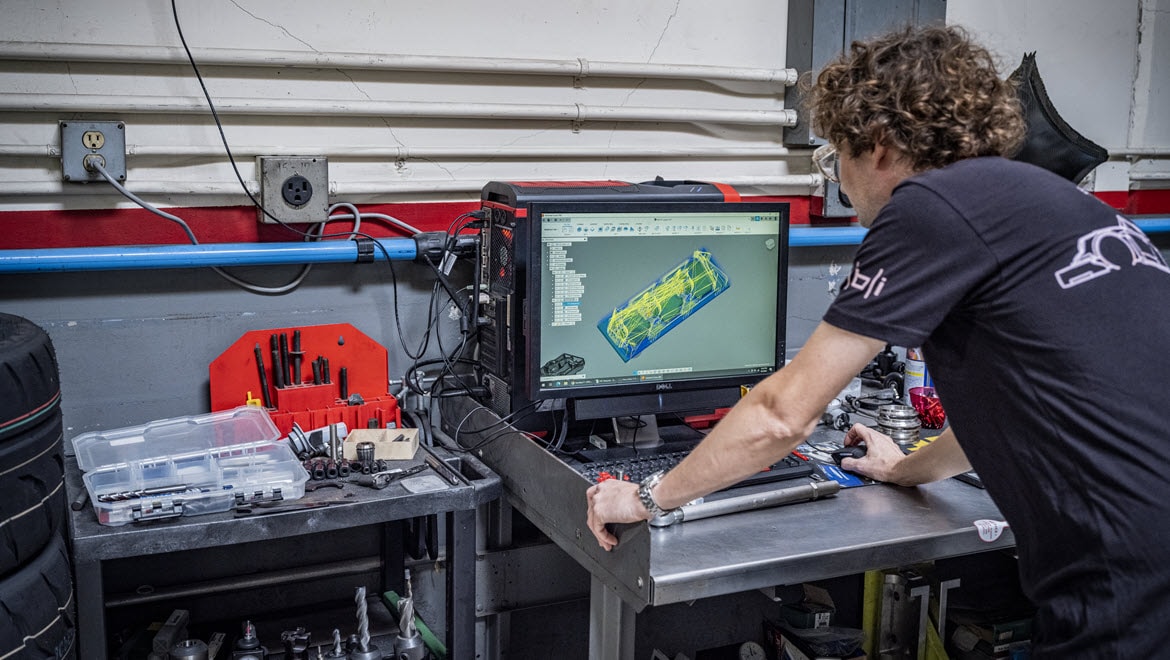

Le logiciel de FAO pour CNC fait référence aux programmes informatiques utilisés pour créer, modifier, simuler et gérer des programmes CNC. Les outils logiciels utilisés pour la programmation CNC fournissent une interface graphique et une gamme de fonctionnalités pour faciliter la programmation et le contrôle des machines CNC.

Les logiciels utilisés pour la programmation CNC diffèrent en fonction du type de machine, du fabricant et des besoins précis de l'utilisateur ou de l'organisation. Les différents outils logiciels de CAO et de FAO CNC offrent différents niveaux de fonctionnalité, de compatibilité et de facilité d'utilisation. Il est donc essentiel de sélectionner le logiciel approprié qui répond aux exigences et aux capacités de votre machine CNC.

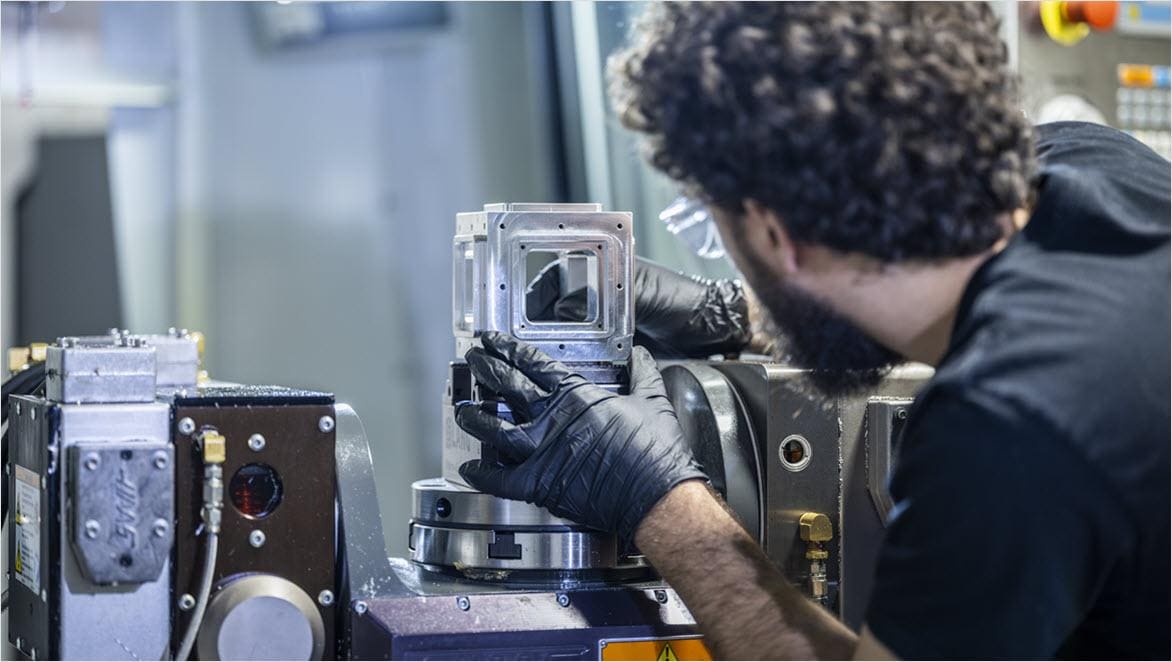

Le programmeur CNC (commande numérique par ordinateur) est responsable de la création et du développement du code qui permet aux machines CNC d'effectuer des tâches telles que la découpe, le perçage ou le fraisage de matériaux. Il interprète des dessins techniques et des modèles de CAO pour comprendre les spécifications de la pièce, sélectionner les outils et les matériaux appropriés et aider, s'il y a lieu, à régler et à étalonner les machines pour en assurer le bon fonctionnement.

Le programmeur CNC optimise également les processus d'usinage pour améliorer l'efficacité et la qualité des produits, résout les problèmes et surveille le processus pour s'assurer qu'il répond aux normes requises. Il collabore avec les ingénieurs, les opérateurs et autres membres du personnel pour assurer une production sans heurts et rester à jour avec les dernières technologies et techniques pour une amélioration continue des processus d'usinage.

La programmation CNC est importante, car elle permet aux fabricants d'atteindre des niveaux supérieurs d'automatisation, de précision, d'efficacité et de flexibilité dans leurs opérations d'usinage. Elle permet la production de pièces complexes avec cohérence, qualité et rapidité, ce qui en fait un élément fondamental des processus de fabrication modernes.

Voici quelques-unes des principales raisons pour lesquelles les logiciels de CAO et de FAO CNC pour la programmation CNC peuvent bénéficier à vos processus de fabrication.

Réalisez des opérations complexes automatiquement et avec une grande précision, tout en réduisant le recours à la main-d'œuvre, en limitant les erreurs humaines et en augmentant la productivité.

La programmation CNC permet une utilisation efficace du temps machine, ce qui permet d'optimiser les trajectoires d'outil, de minimiser le temps d'inactivité et de réduire le gaspillage de matériaux.

Utilisez la même machine pour produire différentes pièces simplement en changeant le programme CNC. Cette polyvalence permet une configuration et une adaptation rapides aux besoins changeants de production (site

Web É.-U.).

Une fois qu'un programme CNC est créé et testé, il peut être utilisé à plusieurs reprises pour produire des pièces identiques. C'est important dans les secteurs où la précision et le contrôle qualité sont essentiels.

Une fois le programme configuré correctement, la machine exécute les opérations de manière précise, comme prévu, réduisant ainsi le risque d'erreurs dues à des facteurs humains tels que la fatigue, l'inattention ou les variations de compétences.

La programmation CNC permet d'utiliser des techniques et des fonctionnalités d'usinage avancées. Cela inclut l'usinage grande vitesse, l'usinage multi-axes, l'usinage adaptatif et les dispositions d'outillage complexes.

Fusion est un logiciel de FAO fréquemment utilisé pour la programmation CNC et est connu pour ses fonctionnalités de CAO/FAO (site Web É.-U.) intégrées. Fusion permet aux utilisateurs de concevoir des modèles 3D de pièces, puis de générer des trajectoires d'outil et du code G pour l'usinage CNC.

Avec Fusion, vous pouvez créer et modifier des modèles 3D, définir des opérations d'usinage et générer des trajectoires d'outil pour divers processus CNC, tels que le fraisage, le tournage et le routage. Le logiciel offre une gamme de fonctionnalités de FAO pour CNC, notamment les stratégies de trajectoire d'outil, les simulations (site Web É.-U.), le post-traitement et la gestion de la bibliothèque (site Web É.-U.) de machines-outils.

La fonction FAO pour CNC de Fusion permet aux utilisateurs de définir des outils de coupe et des paramètres d'usinage tels que les avances et les vitesses de broche, de sélectionner des stratégies de coupe et de simuler le processus d'usinage afin de détecter et d'éviter les collisions (site Web É.-U.) ou les erreurs. Une fois la configuration de FAO terminée, Fusion génère le code G correspondant, qui peut être envoyé à la machine CNC pour exécution.

Découvrez notre logiciel de CAO, de FAO, d'IAO et de circuits imprimés 3D basé sur le nuage pour la conception de produits.

Déverrouillez les capacités supplémentaires pour l'usinage CNC 3 à 5 axes, l'imbrication et la fabrication à partir de feuilles de plan, ainsi que la fabrication additive basée sur les métaux.

Fusion for Manufacturing améliore considérablement les capacités de Fusion grâce à des outils de programmation FAO avancés pour l'usinage 2D, 2,5 axes et 3 axes. Il offre de nombreuses stratégies pour l'ébauche et la finition des pièces, notamment la reconnaissance automatisée de perçages et les flux de travaux de perçage qui déterminent les trous sur les modèles 3D et utilisent des gabarits pour produire des trajectoires d'outil de haute qualité. Il inclut également des trajectoires d'outils intelligentes pour l'usinage de pièces entières, telles que Z constant intercalé, Ébavurage (site Web É.-U.) et Coin, qui réduisent les temps de programmation FAO et améliorent les finitions de surface.

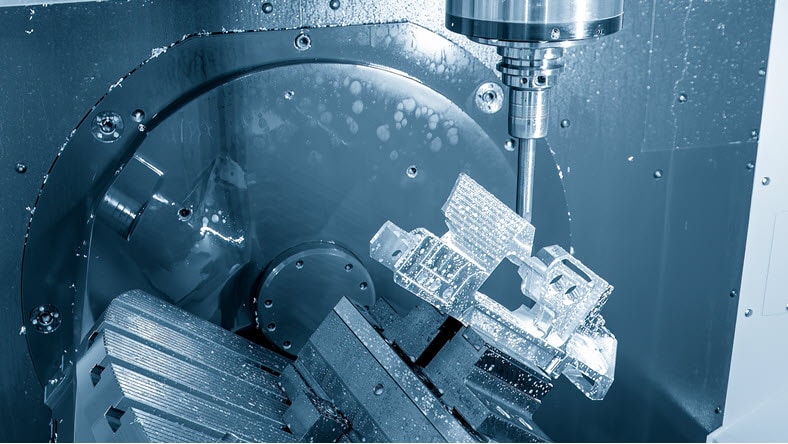

Les caractéristiques d'usinage positionnel à 5 axes (3+2) (site Web É.-U.) permettent aux commandes de l'axe de l'outil de réorienter l'outil de coupe par rapport à la pièce. Cela permet de produire des pièces complexes avec moins de configurations et d'usiner des éléments difficiles d'accès avec des outils plus courts et rigides. Fusion for Manufacturing permet également l'usinage simultané à 4 et 5 axes avec des stratégies supplémentaires et des commandes d'axes d'outils pour des mouvements efficaces et sans collision. Les modifications de trajectoire d'outil offrent de la flexibilité et permettent de gagner du temps en autorisant les modifications sans avoir à recalculer.

Fusion for Manufacturing améliore également les simulations de processus pour valider les processus de fabrication, en déterminant les collisions, les déplacements inutiles des axes et les défaillances d'impression potentielles dans la fabrication additive. Ces simulations (site Web É.-U.) permettent de trouver et de résoudre virtuellement les problèmes avant qu'ils ne deviennent des erreurs coûteuses. Cela inclut le palpage en cours de cycle et l'alignement des pièces (site Web É.-U.) pour les routines d'inspection afin d'automatiser les configurations, de mesurer la précision pendant et après l'usinage et de faciliter la configuration de pièces volumineuses ou non prismatiques. Le logiciel prend en charge la fabrication basée sur des feuilles de plan en imbriquant plusieurs composants dans la feuille de plan pour une utilisation optimale des matériaux, et des outils robustes pour la fabrication additive avec des plastiques et des métaux simplifient la programmation grâce à l'orientation automatique des pièces et aux structures de support associatives.

Le code G (site Web É.-U.) est un langage de programmation utilisé pour contrôler les machines de commande numérique par ordinateur (CNC). Il se compose d'une série de commandes ou d'instructions qui indiquent à la FAO pour la machine CNC comment déplacer, positionner et faire fonctionner ses différents composants, tels que l'outil de coupe, la broche et les fonctions auxiliaires.

Les commandes de code G sont généralement représentées par une combinaison de lettres et de chiffres. Chaque commande a une fonction déterminée et est exécutée de manière séquentielle par la FAO pour la machine CNC. Les commandes de code G couvrent un large éventail d'opérations, y compris les mouvements d'outil, la vitesse de broche, les avances, les changements d'outil, le contrôle du liquide de refroidissement, et plus encore.

Les routeurs CNC sont couramment utilisés dans le travail du bois et peuvent varier en taille et en style d'une configuration de bureau à 3 axes à une configuration à 5 axes de la taille d'une pièce.

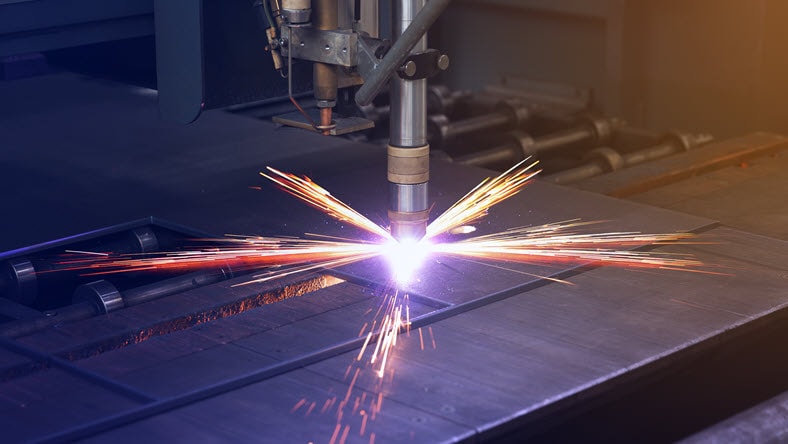

Les outils de découpe au plasma CNC sont utilisés pour découper des métaux conducteurs à l'aide d'un jet de plasma chaud. Ces machines CNC offrent une haute précision à faible coût.

Les outils de découpe au laser peuvent être utilisés pour découper différents types et épaisseurs de matériaux, même métalliques, selon la puissance du laser.

Les tours CNC font pivoter la pièce à usiner et appliquent divers outils de coupe pour créer des pièces avec un profil tourné. Ceux-ci sont souvent programmés à la main.

Les machines de fraisage/tournage combinent le fraisage et le tournage en un seul centre d'usinage. Ces machines peuvent créer des profils tournés comme le font les tours.

Les fraiseuses sont polyvalentes et disponibles dans diverses configurations, allant des configurations de fraisage de 2 à 5 axes.

Le fraisage multi-axes est l'ajout d'un ou deux axes de rotation à une configuration de fraisage 3 axes. Cela permet d'accéder à une plus grande partie de la pièce.

Les outils de découpe à jet d'eau CNC combinent l'eau haute pression avec un support abrasif pour couper les pièces.

Pendant la Seconde Guerre mondiale, dans les années 1940, le concept de commande numérique (CN) a été développé pour améliorer l'efficacité et la précision de la fabrication. Il a été utilisé à l'origine pour les cartes perforées pour le contrôle des machines-outils. En 1952, John T. Parsons et Frank L. Stulen ont créé la première fraiseuse à commande numérique au MIT, financée par l'armée de l'air américaine, qui utilisait du ruban perforé pour automatiser les opérations d'usinage.

Dans les années 1960, l'introduction des ordinateurs a facilité le passage de la commande numérique (CN) à la commande numérique par ordinateur (CNC), permettant une plus grande flexibilité et précision dans l'usinage. En 1967, Kearney & Trecker a développé la première machine CNC, intégrant un ordinateur pour contrôler les opérations d'usinage.

Dans les années 1970, la technologie CNC a été largement adoptée dans l'industrie manufacturière. Cela est principalement dû au développement des microprocesseurs, à l'amélioration des capacités et à la réduction des coûts. L'introduction des systèmes de CAO en 1976 a encore amélioré la programmation CNC en permettant la création et la modification directes de modèles numériques. Dans les années 1980, la normalisation des langages de programmation CNC tels que le code G a permis aux fabricants de mettre en œuvre plus facilement la technologie CNC dans diverses machines et industries.

Dans les années 1990, l'intégration des systèmes de FAO à la technologie CNC a permis la génération automatique de trajectoires d'outils à partir de modèles de CAO, rationalisant ainsi les processus de fabrication. Les années 2000 ont vu des progrès dans les domaines du logiciel et du matériel, ce qui a donné lieu à des machines CNC plus sophistiquées capables d'usinage multi-axes, améliorant ainsi la production de pièces complexes avec une grande précision.

Les machines CNC modernes offrent des fonctionnalités avancées telles que l'usinage 5 axes, la surveillance en temps réel et l'intégration de l'Internet des objets. L'essor de l'ère d'industrie 4.0 (site Web É.-U.) a permis d'améliorer la programmation CNC grâce à l'automatisation, à l'analyse des données et aux pratiques de fabrication intelligentes.

Découvrez les 8 meilleurs outils de fraisage qui constituent la base de tout travail d'usinage CNC professionnel.

Découvrez le composant principal de chaque programme CNC : le code G.

Explorez plus en détail les avantages du 4 axes, en examinant en particulier son rôle dans le fraisage-tournage.

Bien que la fabrication EDM soit souvent valide, il est important d'examiner si certains cas peuvent être remplacés par des méthodes plus rapides, telles que l'usinage CNC.

Découvrez les bases du système de coordonnées CNC, notamment le système de coordonnées cartésiennes, le système de coordonnées de travail (WCS) et les décalages.

Découvrez les dix types de fixation les plus courants et le type de fixation le mieux adapté à votre projet de fraisage dans cette présentation des fixations CNC.

Autodesk Fusion est une plateforme logicielle de modélisation 3D, de CAO, de FAO, d'IAO et de conception de circuits imprimés basée sur l'infonuagique pour la conception et la fabrication de produits professionnels. Elle fournit des outils intégrés de CAO et de FAO, de programmation CNC pour les solutions d'usinage 2D, 2,5D, 3 axes, 3+2 et 5 axes. Il existe une gamme d'options d'abonnement, notamment une option gratuite pour un usage personnel, un abonnement commercial et une gamme d'extensions pour accéder à une technologie supplémentaire afin de répondre aux besoins d'applications plus avancées.

La programmation de machines à commande numérique par ordinateur (CNC) est un processus par lequel les instructions sont combinées pour définir la façon dont une machine CNC se déplace et fonctionne. En suivant ces instructions, la machine CNC convertira une certaine forme de matière première en produit fini. La programmation CNC peut être utilisée pour piloter une grande variété de types de machines, notamment des routeurs, des fraiseuses, des tours, des machines de fraisage-tournage et de tournage-fraisage, des centres multitâches, des fils EDM (électro-érosion) et des robots industriels.

Quel que soit le type de machine utilisé, les instructions sont généralement fournies de deux façons : 1) par saisie manuelle des données (MDI) à l'aide d'une interface humaine intégrée à la machine CNC, ou 2) en produisant un fichier numérique à l'aide d'un logiciel de FAO (fabrication assistée par ordinateur) hors ligne.

Ces dernières années, la complexité des pièces s'est considérablement accrue. Cette situation, combinée à une pression croissante pour améliorer la qualité des pièces et augmenter l'efficacité globale des opérations (OOE), a conduit la plupart des fabricants à abandonner la programmation CNC manuelle (MDI) et à investir dans des logiciels de FAO.

Les logiciels de FAO, tels qu'Autodesk Fusion 360, permettent de créer un fichier numérique (programme CN) contenant les instructions nécessaires au contrôle du fonctionnement de la machine. Le logiciel de FAO sert à définir l'intégralité du processus d'usinage et utilise souvent un jumeau numérique de la machine, des outils de coupe et de la tenue de travail qui seront utilisés. Cette programmation « hors ligne » permet de développer le processus d'usinage en dehors de la machine physique, ce qui signifie que les problèmes peuvent être simulés et évités bien avant qu'ils ne soient exécutés sur la machine réelle. L'utilisation du logiciel de FAO joue un rôle majeur en aidant les fabricants à mieux utiliser leurs machines CNC et à éviter les temps d'arrêt coûteux des machines qui seraient autrement causés par des données inutiles.

Il existe trois méthodes de programmation CNC de base :

1) Saisie manuelle des données (MDI) : un opérateur qualifié saisit manuellement les différents codes M et G pour définir le programme CN. Ce type de programmation est particulièrement adapté aux pièces simples.

2) À l'aide de la fabrication assistée par ordinateur (FAO) : un logiciel de FAO dédié est utilisé pour produire une ou plusieurs trajectoires d'outil qui seront utilisées pour usiner la pièce. Les logiciels de FAO peuvent exporter ces trajectoires d'outil dans des programmes CN qui contiennent du code M et des codes G adaptés à une machine CNC spécifique. Le logiciel de FAO convient mieux aux applications ou aux géométries plus complexes, telles que la programmation simultanée de machines 5 axes.

3) Programmation conversationnelle : programmation dans laquelle un opérateur de machine utilise des routines prédéfinies pour effectuer des opérations d'usinage simples (par exemple, en utilisant un assistant pour programmer automatiquement une simple poche rectangulaire). Ce type de programmation convient mieux aux pièces simples.

Un programme CN combine généralement des codes G et des codes M pour former un ensemble d'instructions qui seront exécutées par une machine CNC.

Les codes G (ou codes géométriques) contrôlent généralement comment et où une machine doit se déplacer (par exemple, déplacer un axe linéaire/rotatif d'une position à une autre).

Les codes M (ou codes machine) sont utilisés pour contrôler différents modes ou fonctions dans la machine (par exemple, activer le liquide de refroidissement, charger un outil de coupe dans la broche, activer la broche et la tourner dans le sens horaire, ou contrôler si la machine doit se positionner elle-même en utilisant le mode absolu ou incrémentiel).

La longueur d'un programme CNC varie selon le composant qui est usiné. Par exemple, un programme simple qui perce quelques trous dans un composant peut ne comporter que quelques lignes de code, peut avoir une taille de quelques kilo-octets et peut prendre quelques secondes à générer dans le logiciel de FAO de votre choix. Au fur et à mesure que la taille et la complexité d'une pièce augmentent, le programme CNC nécessaire pour la fabriquer augmentera en taille en conséquence, ainsi que le temps nécessaire pour la calculer et l'exécuter sur une machine CNC.

La CAO (conception assistée par ordinateur), la FAO (fabrication assistée par ordinateur) et la CNC (commande numérique par ordinateur) sont des technologies interconnectées utilisées dans la fabrication. Le logiciel de CAO est utilisé pour créer des modèles numériques détaillés de pièces, le logiciel de FAO convertit ces modèles en instructions d'usinage et les machines CNC suivent ces instructions pour produire les pièces avec une précision et une efficacité élevées. Ce flux de travaux intégré rationalise le processus de la conception à la production, ce qui améliore la précision, réduit les erreurs et améliore la qualité globale du produit.

Un programmeur CNC (commande numérique par ordinateur) joue un rôle crucial dans l'industrie manufacturière. Ses principales responsabilités sont les suivantes :

Dans l'ensemble, le programmeur CNC est essentiel pour s'assurer que les machines CNC fonctionnent efficacement et produisent des pièces de haute qualité de manière rentable.