HISTORIA KLIENTA

Firma PiDT automatyzuje linię pakowania w Rabenie

Innowacyjność dopasowana do potrzeb klienta. Od generative design do druku 3D.

Udostępnij ten artykuł

O FIRMIE KLIENTA

Polska Firma Projektowanie i Doradztwo Techniczne (PiDT) założona w 2008 roku zajmuje się końcówkami linii i robotyzacją procesów produkcyjnych. Początkowo jej działalność skupiała się na dystrybucji maszyn pakujących. Z czasem do sprowadzanych maszyn zaczęła projektować rozwiązania szyte na miarę potrzeb klientów. W ten sposób w ciągu kilku lat firma rozrosła się – dziś stanowi kilkunastoosobowy zespół inżynierów ii konstruktorów automatyków. PiDT tworzy i wdraża kompleksowe rozwiązania z zakresu robotyki, a także modernizuje i optymalizuje już istniejące stanowiska oraz linie produkcyjne. W 2021 roku PiDT dołączyło do iPS Team – działającego od ćwierć wieku integratora będącego zespołem inżynierskim, reprezentującym komplementarne marki w różnych sektorach i branżach przemysłu.Każda z marek w strukturze iPS Team działa na rynku autonomicznie i rozwija własny zestaw kluczowych kompetencji. W wybranych przedsięwzięciach marki łączą siły i wspólnie pracują dla klientów. Jako część iPS Team firma PiDT specjalizuje się w budowie maszyn specjalnych i linii technologicznych głównie dla przemysłu spożywczego, logistyki i branży automotive. W PiDT od początku istnienia firmy do projektowania wykorzystywane jest oprogramowanie Autodesk.

"Nasz sukces wynika z tego, że mamy wysokiej klasy zespół oraz innowacyjne rozwiązania Autodesk, które konstruktorowi z mniejszym doświadczeniem pozwalają wykorzystać własne umiejętności i inspirują do kolejnych pomysłów, a doświadczonemu, otwartemu na wyzwania – czerpać z całego potencjału oprogramowania "

– mówi Krzysztof Pustkowiak, prezes PiDT.

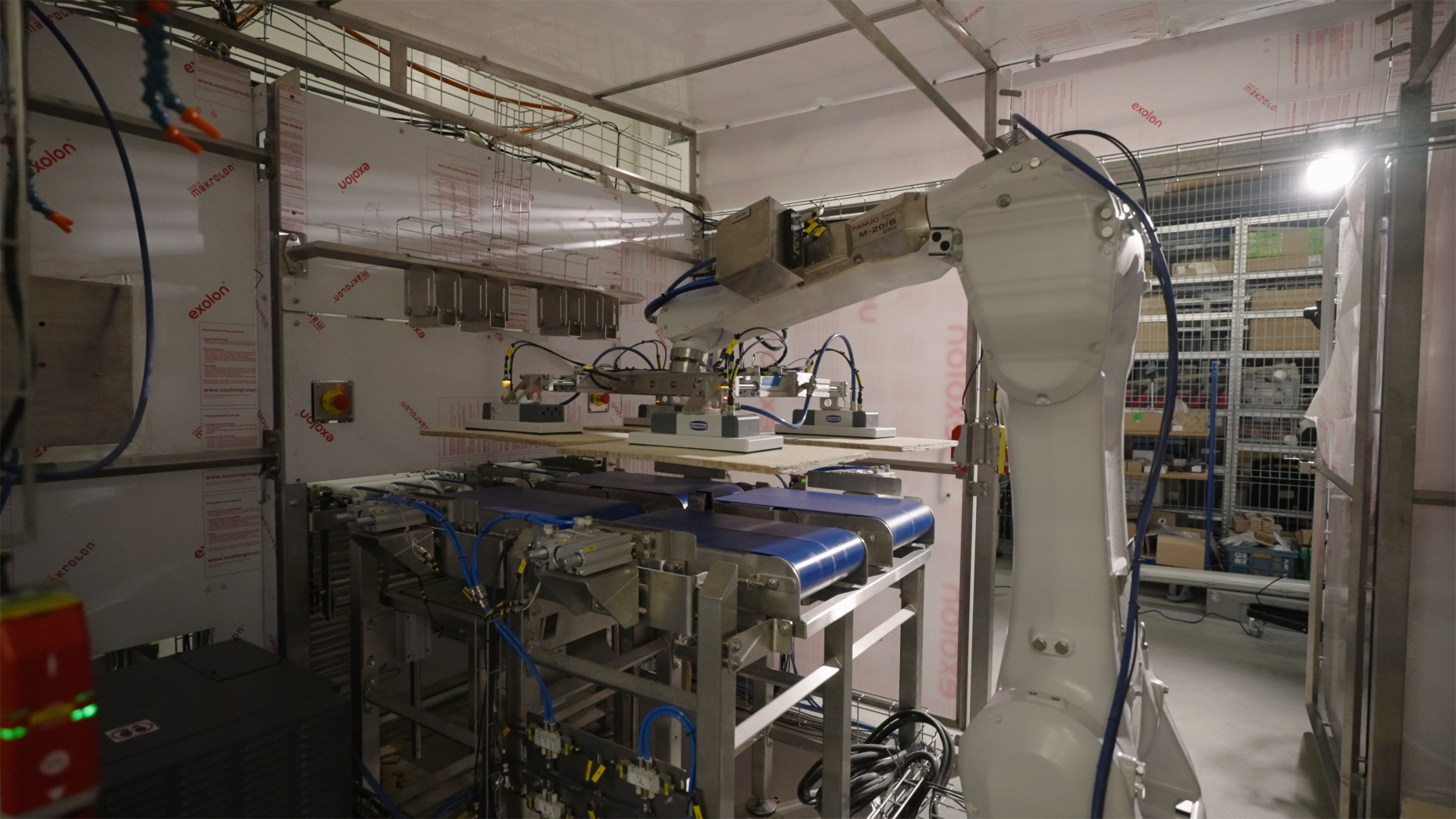

Paletyzator. Dzięki uprzejmości PiDT.

WYZWANIE

Firma PiDT już wcześniej zaprojektowała i wykonała paletyzator dla firmy Raben – urządzenie ważyło 66 kg i miało udźwig 120 kg. Z czasem w kolejnych lokalizacjach klienta pojawiło się zapotrzebowanie na nową, bardziej wielozadaniową i zajmującą mniej miejsca maszynę. Zaprojektowanie nowego paletyzatora ponownie zlecono PiDT. Zlecenie od Raben wiązało się z jeszcze jednym wyzwaniem: specyfiką linii pakowania. W przeciwieństwie do klasycznych przedsiębiorstw produkcyjnych, w których asortyment pakowanych produktów jest ograniczony, w Raben zmienia się on niemal codziennie. Realizując tak zróżnicowane zlecenia linia produkcyjna musi być więc elastyczna zarówno pod względem możliwości pakowania, jak i logistyki w magazynach. Pracujący tam robot powinien być w stanie chwycić i przełożyć paczki różnej wielkości, ciężaru i kształtu. Dodatkowo jego chwytak musi mieć na tyle silny docisk od góry, aby nie wypadły z niego np. słoiki czy butelki w opakowaniach typu tray czy tray z przykryciem. Ważne też, by robot był lekki i łatwy do postawienia na ramie, którą będzie można przestawiać. Innym kryterium była łatwość obsługi dla załogi pracującej przy linii pakowania. Nowy paletyzator miał być więc nie tylko mniejszy i bardziej wszechstronny. Należało także opracować do niego dedykowane oprogramowanie, aby operatorzy byli w stanie samodzielne go programować, dostosowując do codziennie zmieniających się zadań.

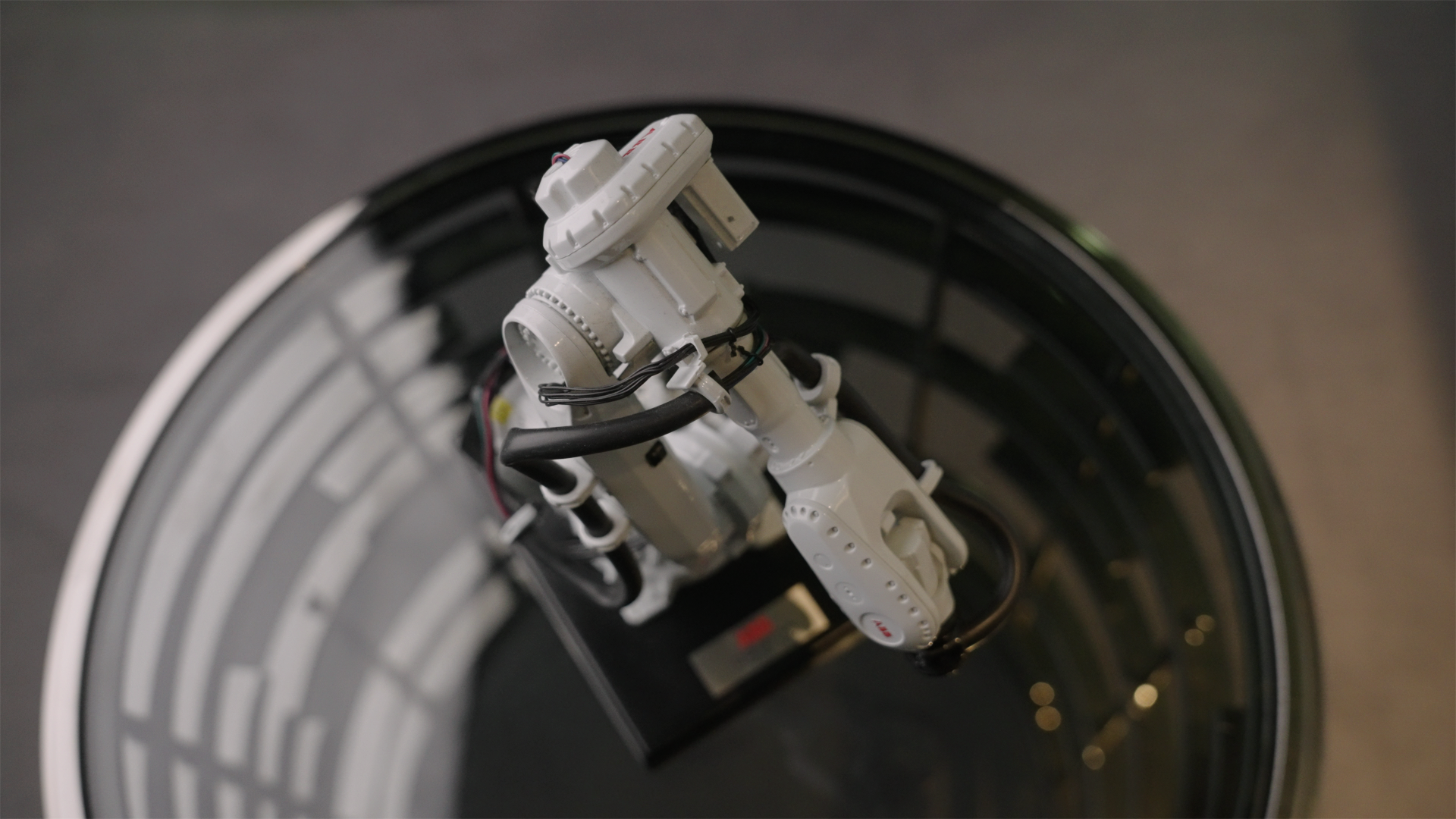

Model robota. Dzięki uprzejmości PiDT.

ROZWIĄZANIE

Projekt dla firmy Raben zrealizowany został z wykorzystaniem Autodesk® Inventor®, Autodesk® Fusion 360® i Autodesk® Generative Design®. W odpowiedzi na zapotrzebowanie firmy Raben opracowany został nowy, mniejszy robot z innowacyjnym chwytakiem o udźwigu 45 kg. Optymalizacja wagi z 66 kg do 23 kg była możliwa dzięki modelowaniu parametrów urządzenia już na etapie projektowania w programie Autodesk 360® Fusion z technologią Generative Design®. Zmniejszenie wagi urządzenia o 30–40 kg ulepsza całą konstrukcję, a nowe, zgrabniejsze ramie jest łatwiejsze do zabudowy, dzięki czemu klient potrzebuje mniej miejsca na hali i może ustawić tam więcej urządzeń. Dzięki narzędziom AutoCAD możliwe było przetestowanie zasięgów ramienia robota, a także optymalizacja ustawień wysokości, na jakiej się ono porusza. Z punktu widzenia potrzeb firmy Raben istotnym elementem projektu było opracowanie unikatowego docisku, gwarantującego, że przekładany towar (np. kawa w słoikach) chwytany od góry nie wypadnie. Ten element został zaprojektowany za pomocą Autodesk Inventor® z technologią Autodesk Generative Design®. Dzięki temu powstał bardzo lekki detal, kształtem przypominający kość ludzką. Ten element został wykonany przy użyciu technologii druku 3D. W programie Autodesk Generative Design® projektant określał szereg wytycznych dotyczących ostatecznego kształtu docisku (np. fragmenty, w których powinny znajdować się śrubki i połączenia, jego maksymalna wagę całkowitą itp.), a program prezentował w technologii 3D możliwe kształty, które spełniają zadane warunki brzegowe.

"Projektowanie zaczęliśmy w programie Autodesk Inventor®, który pozwala dokonać dokładnych obliczeń. Stopniowo projekt doskonaliliśmy, symulując zachowanie docisku przy zmieniających się wymaganiach na linii pakowania. Następnie projektant sprawdzał i poprawiał model, jego ruchy oraz to, jak będzie się zachowywał na linii pakowania" – podkreśla Krzysztof Pustkowiak z PiDT.

W projekcie ważne było również, aby nowe rozwiązanie było na tyle uniwersalne, by operator mógł samodzielnie programować robota, biorąc pod uwagę potrzeby danego dnia, np. nowe ułożenie na palecie czy nową trajektorię ramienia.

WYNIKI

Dzięki odpowiedniemu wykorzystaniu programów Autodesk i technologii 3D firma PiDT była w stanie przygotować ofertę dopasowaną do potrzeb klienta, a także zaprezentować rozwiązanie już na etapie ofertowania. W przypadku projektu dla Raben szczególnie ważne było przetestowanie trajektorii ruchów robota jeszcze na etapie koncepcyjnym. W rozwiązaniach Autodesk bardzo cenimy jakość dokumentacji i możliwość jej wykorzystania na każdym etapie projektu: od wizualizacji służących do ofertowania, przez właściwy projekt techniczny uwzględniający podział zadań na poszczególnych konstruktorów, do optymalizacji katalogowania dokumentacji już wykonanych projektów (by ułatwić późniejsze serwisowanie) – wyjaśnia Krzysztof Pustkowiak.

Narzędzia Autodesk wspierają firmę od momentu ofertowania, poprzez proces opracowywania koncepcji, aż do etapu produkcji. Umożliwiają łatwe modelowanie dowolnych kształtów, dają możliwość szybkiego wykonania najmniejszych detali oraz doboru różnorodnych materiałów. Warto podkreślić niską cenę prototypowania oraz wykonania detali. Dla firmy PiDT bardzo ważna była łatwość pracy z programami Autodesk, ich elastyczność. Rozwiązanie Autodesk Generative Design® pozwoliło oszczędzić czas pracy inżynierów, zrealizować projekt w krótszym czasie, a to przełożyło się na wzrost naszej konkurencyjności. Ten projekt stał się dla nas, małej firmy, doskonałą referencją dla dużych korporacyjnych klientów – podsumowuje Krzysztof Pustkowiak.

"Narzędzia Autodesk pozwalają sprzedawać rozwiązania, poszerzać portfolio, przygotowywać ofertę w bardziej elastyczny i świadomy sposób, a co za tym idzie – budować przewagę konkurencyjną firmy elastycznej, innowacyjnej i otwartej na klienta."

– podkreśla Krzysztof Pustkowiak.

Zobacz powiązane produkty

Dowiedz się więcej