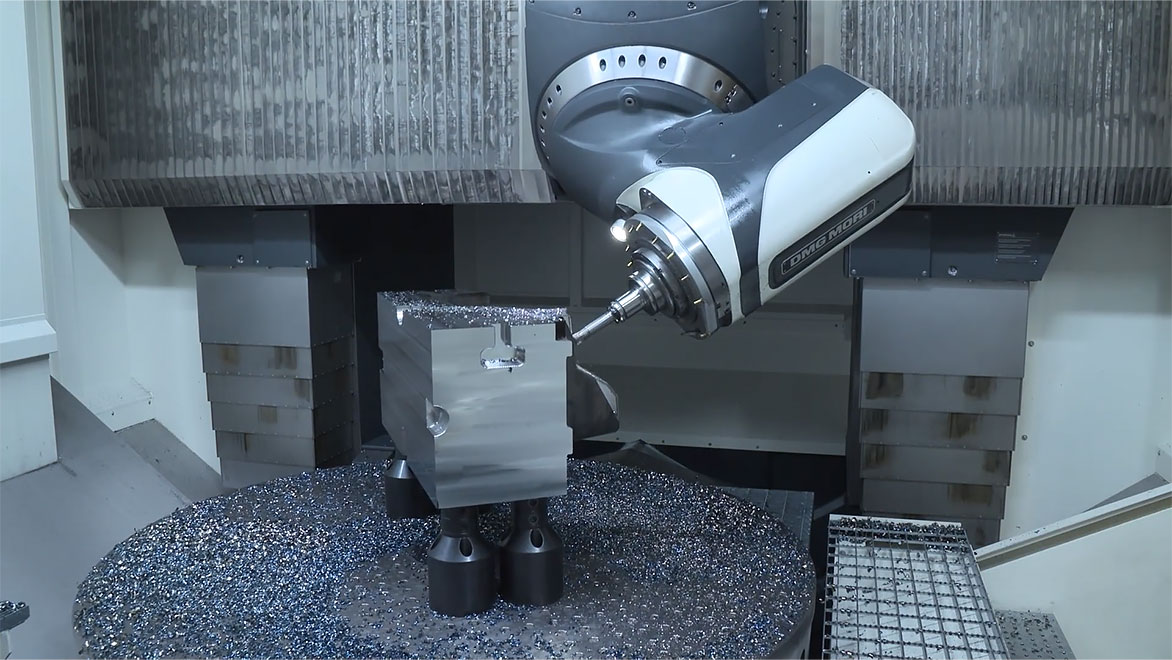

De nombreuses pièces complexes peuvent être fabriquées au moyen d’un usinage CNC 3 axes. Cependant, il existe des limites à ce qu’une machine 3 axes peut faire. Ces machines sont très performantes pour produire une large gamme de composants, mais sont moins efficaces si les pièces comportent des gorges ou des perçages qui ne sont pas alignés avec l’axe Z de la machine. Avec ses deux axes de rotation qui permettent d’accéder à davantage de formes et de les usiner, une machine 5 axes est plus adaptée à de telles pièces. Elle offre la possibilité de les produire en utilisant moins de configurations de support, ce qui réduit les temps d’usinage et évite les imprécisions sur la pièce usinée. Une machine 5 axes améliore également l’efficacité globale de l’usinage. Elle permet, par exemple, d’usiner des formes au moyen d’assemblages d’outils de coupe plus courts et plus rigides. Le décalage de coupe est ainsi réduit, la précision et la finition de surface sont améliorées, tandis que les avances de coupe peuvent être augmentées pour accélérer l’usinage dans sa globalité.

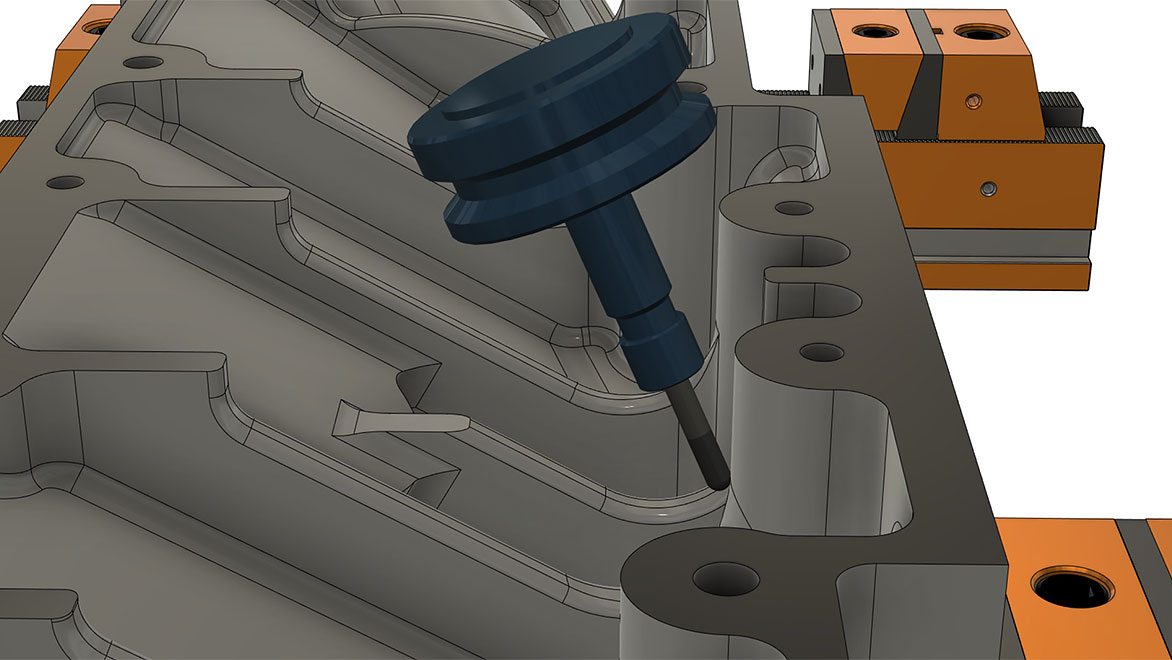

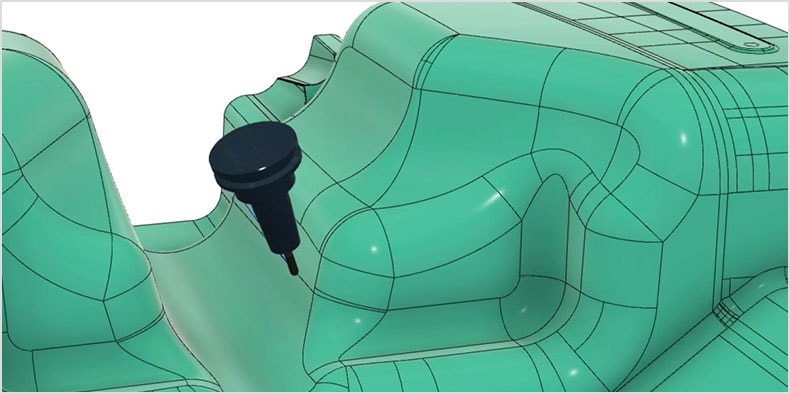

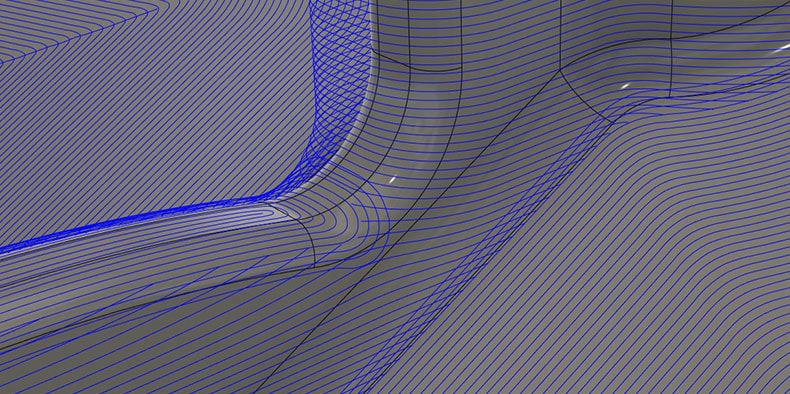

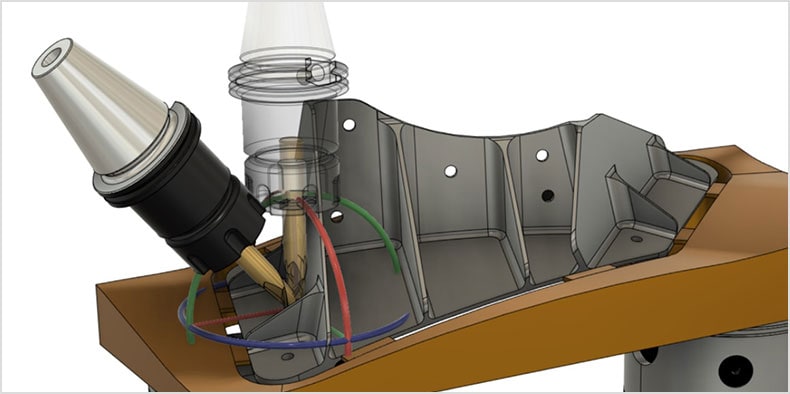

Il faut savoir que de nombreux composants peuvent être usinés efficacement avec un usinage 3+2 (aussi appelé usinage à « 5 axes de position »). Les deux axes de rotation de ce mode d’usinage permettent d’orienter l’outil de coupe par rapport à la pièce de travail avant d’effectuer une opération d’usinage 3 axes. Par exemple, l’usinage 3+2 peut être utilisé pour effectuer des perçages sur les côtés d’une pièce ou pour usiner une petite forme située au fond d’une poche profonde. Dans les applications les plus complexes, un usinage 5 axes simultanés peut être utilisé. La machine déplace les cinq axes en même temps et permet d’usiner des surfaces à double courbure dans une seule opération de fraisage. L’outil de coupe attaque la surface selon une approche constante pour une finition de surface optimale.

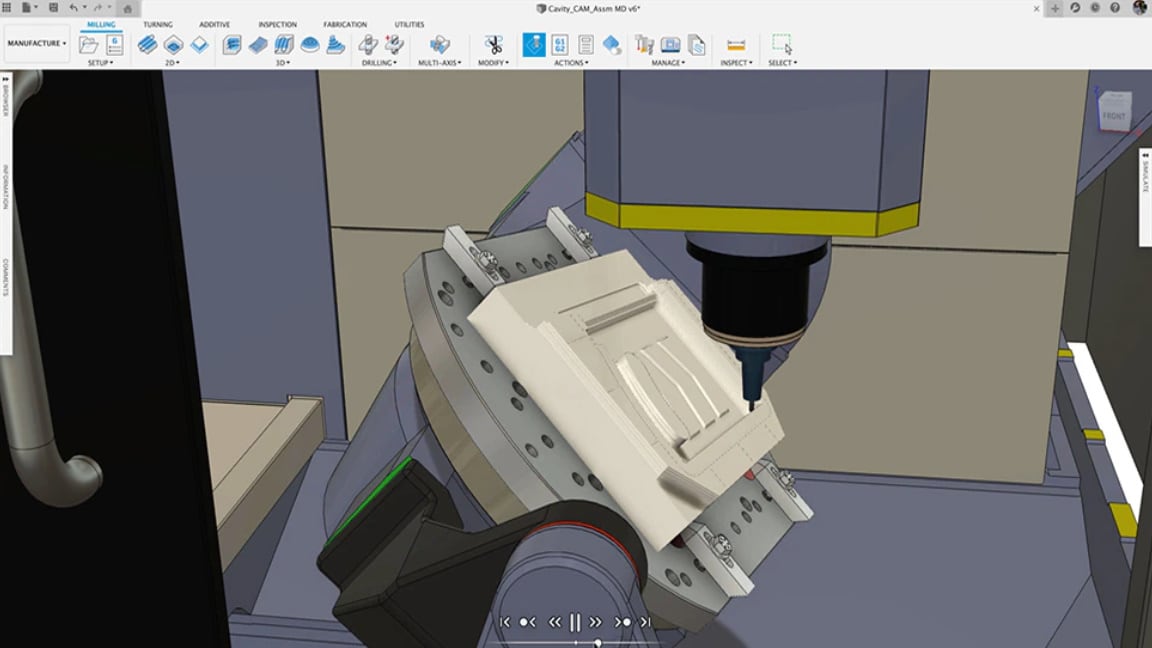

Si vous souhaitez passer d’une machine 3 axes à un fraisage 5 axes, il est important de disposer d’un logiciel de FAO avec les outils nécessaires pour piloter la machine de façon précise et sûre. C’est pourquoi des fonctions telles que l’évitement de collision, la simulation et la vérification sont essentielles.