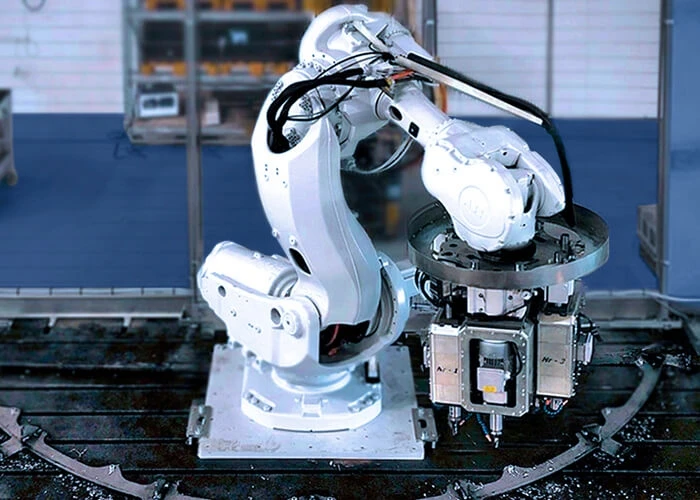

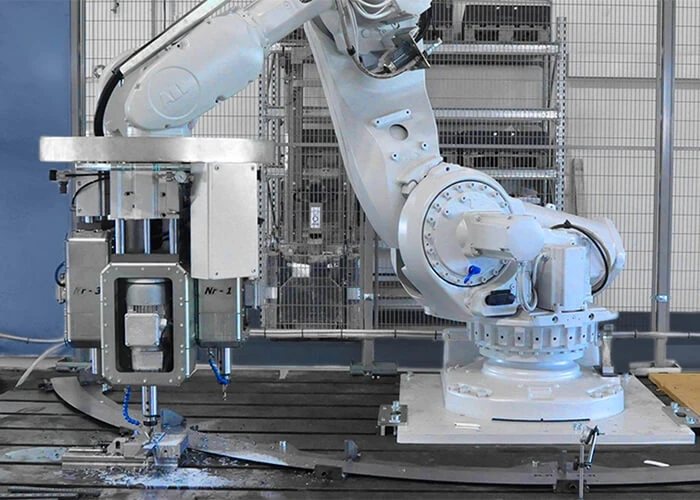

Los resultados logrados hasta ahora gracias a los robots de Odico son impresionantes. Utilizando el sistema y la maquinaria manual anterior, los clientes de fabricación de turbinas eólicas podían completar unos seis perfiles al día, cifra promedio del sector. Gracias a la solución de Odico, pueden perforar 18 perfiles con 48 perforaciones al día, o casi 900 perforaciones.

Pero a pesar de este salto impresionante en productividad, Bundsgaard no piensa que los robots hayan causado un desequilibrio entre los seres humanos y las máquinas. Desde su punto de vista, la automatización robótica no se está robando los puestos de trabajo, sino que está cambiando la manera en que los seres humanos y los dispositivos trabajan juntos.

“Los robots están salvando los puestos de trabajo en fabricación”, explica. “Ahora mismo estamos en peligro de entrar en una carrera hacia el abismo con los mercados de salarios bajos. Los que van a salir más lastimados son los trabajadores de la línea de producción. Al hacer que los robots se adapten mejor a las necesidades individuales, vamos en la misma dirección que los mercados. La mejora de competencias será necesaria, por supuesto, pero en vez de ser reemplazados veremos cómo los puestos de trabajo evolucionan para compaginarse con una gama más amplia de aplicaciones robóticas”.

El informe sobre el futuro del trabajo 2020 del Foro Económico Mundial muestra que una cantidad cada vez mayor de empleados está de acuerdo con Bundsgaard: se estima que aunque unos 85 millones de empleos se transformen en puestos con una nueva división de trabajo entre los seres humanos y las máquinas para el 2025, también se crearán 97 millones de nuevos puestos, que estarán mejor adaptados a la nueva división de trabajo entre seres humanos, máquinas y algoritmos.

Estas aplicaciones seguramente incluirán soluciones más portátiles y ágiles como la Factory on the Fly de Odico, una minifábrica en un remolque portátil. Diseñado para el sector de la construcción, promete que cualquier persona podrá utilizar de manera segura y fácil los robots para construir elementos de construcción con una tableta. Así, la fabricación puede hacerse cerca de la cadena de suministro y se evita que las partes tengan que transportarse desde el otro lado del planeta.

“Para nosotros, el escenario soñado es poder pasar el control de la tecnología a las personas que se encuentran en la fábrica o la obra de construcción. Para que esto ocurra es vital que estas herramientas sean fáciles de utilizar. En un mundo ideal, nos gustaría poder capacitar a cualquier persona del taller en 15 minutos para que lo pueda utilizar”, señala Bundsgaard.