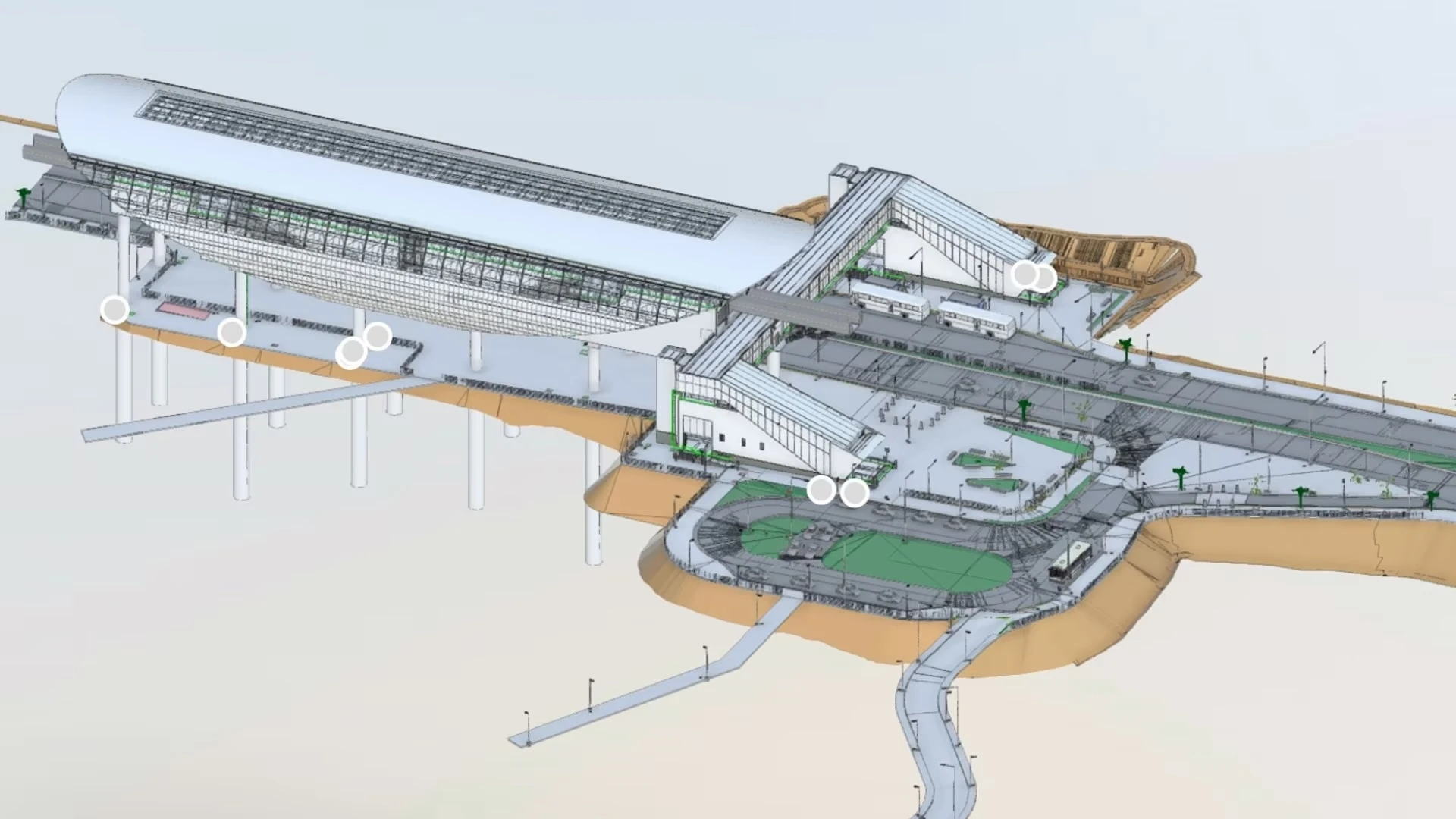

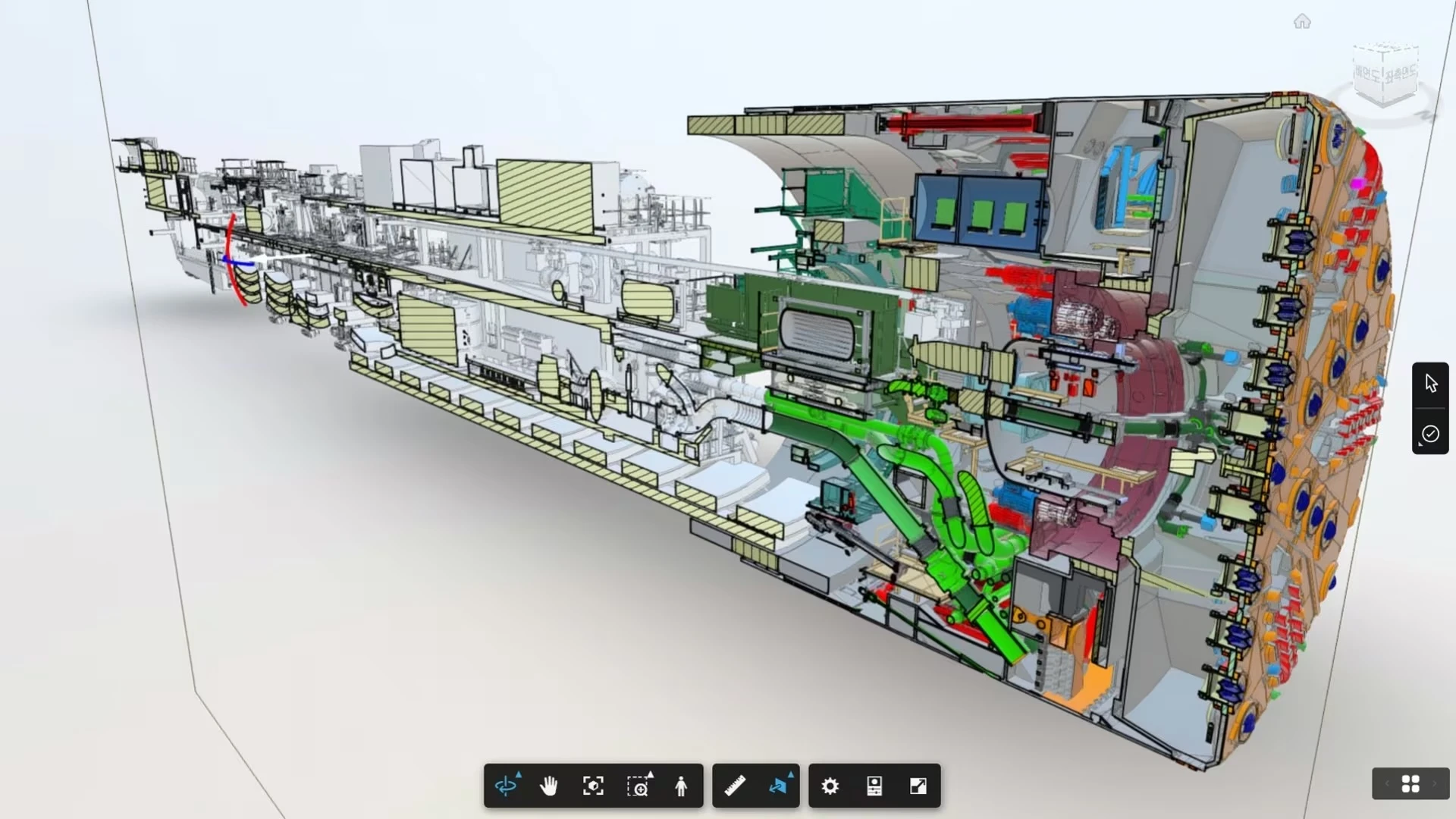

Antes era difícil detectar de antemano los posibles problemas de diseño, pudiendo estos aparecer antes o durante la fase de construcción, algo que podía retrasar la fecha de finalización y generar defectos. Hoy por hoy, sin embargo, todas las partes implicadas participan durante la fase de diseño, pudiendo así identificar los problemas en tiempo real y terminar resolviendo un número significativo de problemas de diseño antes de que comience la fase de construcción. Esta fluida colaboración no solo permite ahorrar costos, sino que también permite tener unos plazos de proyecto más rápidos.

“Ahora podemos implementar la distribución anticipada, un método de gestión de productividad que se desarrolló en un principio en el ámbito de la fabricación y que ahora se está empleando cada vez más en el sector de la construcción”, comenta Hwang. Se trata de una técnica que asigna más y más fondos y mano de obra a las fases iniciales del proceso. Mediante la posibilidad de resolver y hacer frente a problemas antes de construir, los problemas pueden resolverse fácilmente a un costo mucho menor que si las modificaciones fueran en fases posteriores. Incluso si hubiera ligeras demoras en la construcción, la reducción de problemas de forma proactiva mediante una intensa evaluación en la fase de diseño permite reducir el tiempo general de ejecución del proyecto y el presupuesto total del mismo.

“Los problemas de diseño se pueden visualizar de forma tan clara y por parte de todo el equipo, con unas funciones tan claramente divididas, que es difícil avanzar sin resolverlos —añade Hwang—. Desde octubre de 2021 hemos encontrado en torno a 13 000 problemas que había que resolver. De haber continuado empleando el enfoque convencional, esos problemas no se habrían gestionado y habrían salido a la luz únicamente después de haber comenzado la construcción en la obra, lo que habría supuesto revisiones y la necesidad de echar mano de solicitudes de modificación”.