Aunque en su origen One Click Metal era una unidad de I+D de Trumpf, uno de los mayores grupos empresariales del mundo en el campo de las herramientas de fabricación y láser, se independizó de la matriz cuando sus directivos vieron la posibilidad de transformar su vasto conocimiento en láser en una revolucionaria oportunidad de negocio.

Las materias primas de la mayoría de las impresoras 3D provienen de las mismas sustancias plásticas: polímeros moldeables muy abundantes en la corteza terrestre. Pero los distintos tipos de nailon, policarbonato y estireno presentan alta porosidad y no muy buena configuración química. La impresión con metal no tiene nada que ver: los productos industriales pesados, como los álabes de las turbinas o los motores para vehículos necesitan materiales mucho más resistentes. Solo el metal es capaz de proporcionar una microestructura cristalina lo suficientemente sólida como para soportar los esfuerzos mecánicos, la temperatura y la presión propios del uso industrial.

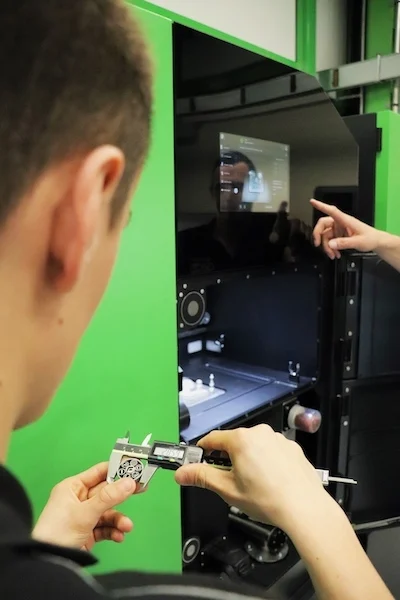

Las unidades de One Click Metal tienen el tamaño de una máquina de vending. Emplean un polvo metálico industrial que viene en cartuchos estandarizados para mayor seguridad. Basta con encajar el cartucho, cargar o programar un archivo de diseño 3D creado con una herramienta como Netfabb, de Autodesk, y darle a “imprimir”.

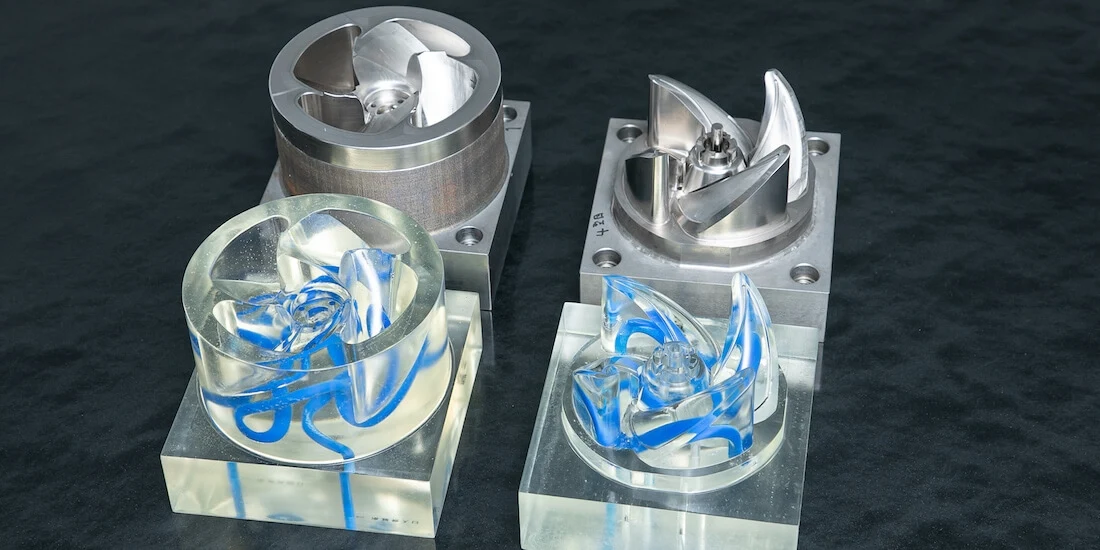

El láser de fibra de 200 W de la unidad de impresión 3D de MPRINT proporciona una alta productividad y precisión, incluso en aplicaciones metálicas complejas. Por su parte, la unidad MPUREpro cumple una doble función. Por un lado, permite extraer la pieza y retirar el polvo sobrante que la cubre; por otro, cuenta con un tamiz autónomo que, mediante ultrasonido, recicla el polvo procesado y lo incorpora a un cartucho listo para ser reutilizado. Las unidades MPRINT son tan versátiles que pueden crear sus propios componentes. Con ayuda de Fusion 360, de Autodesk, One Click Metal pudo diseñar y producir la sofisticada pieza que abre y cierra los cartuchos de polvo.

“Las limitaciones de espacio en el punto de ensamblaje y las especificaciones del fabricante del motor obligan a utilizar una chaveta corrediza para la transmisión de la potencia ―explica el director ejecutivo de One Click Metal, Gerrit Brueggemann―. Hay dos opciones: hacer el chavetero para alojarla mediante prensa o brochadora, o fresar la chaveta en la pieza. El diseño y la elaboración aditivos son en este caso la mejor opción”.

En vez de fabricar estas piezas de apertura y cierre de los cartuchos por separado, One Click Metal utilizó Netfabb para empaquetarlas. Ya en su diseño se puso especial cuidado en asegurar que pudieran solaparse convenientemente. Para ello, se coloca siempre una pieza sobre la anterior, rotadas 180 grados, lo que facilita el empaquetado. “Esto reduce mucho el tiempo y los costos de producción”, afirma Brueggemann.