Con diseño y montaje de la Briggs Automotive Company (BAC), con sede en Liverpool, el BAC Mono es un esbelto coche de carreras que también puede conducirse en vías urbanas, dado que cumple con los requisitos legales mínimos de protección de peatones y seguridad. Su motor turbo de cuatro cilindros y 2.3 litros ofrece 332 caballos de potencia, una cifra quizá no muy abrumadora si no fuera porque su chasis liviano permite una aceleración de 0 a 100 kilómetros por hora en poco más de 2.6 segundos y una velocidad máxima de 270 kilómetros por hora. La crítica automovilística habla maravillas de la aceleración inmediata y velocidad del BAC Mono, de una apoteosis de agilidad y maniobra propias de un kart.

El BAC Mono cuesta algo más de 225 000 euros. “Como tenemos un precio de venta al público elevado y bajo volumen, somos de los primeros que pueden permitirse absorber los costes de cosas que salen más caras”, explica Ian Briggs, cofundador de BAC y su director de diseño, que creó la empresa con su hermano Neill Briggs.

Esto se traduce en nuevos métodos de fabricación; es decir, la impresión 3D. Son alrededor de 40 los componentes del nuevo BAC Mono que están producidos por impresión 3D (los faros delanteros, los retrovisores y la cubierta de las luces traseras, entre otros), y muchos de los paneles están hechos de fibra de carbono reforzada con grafeno, célebre por su peso ligero, resistencia y durabilidad térmica.

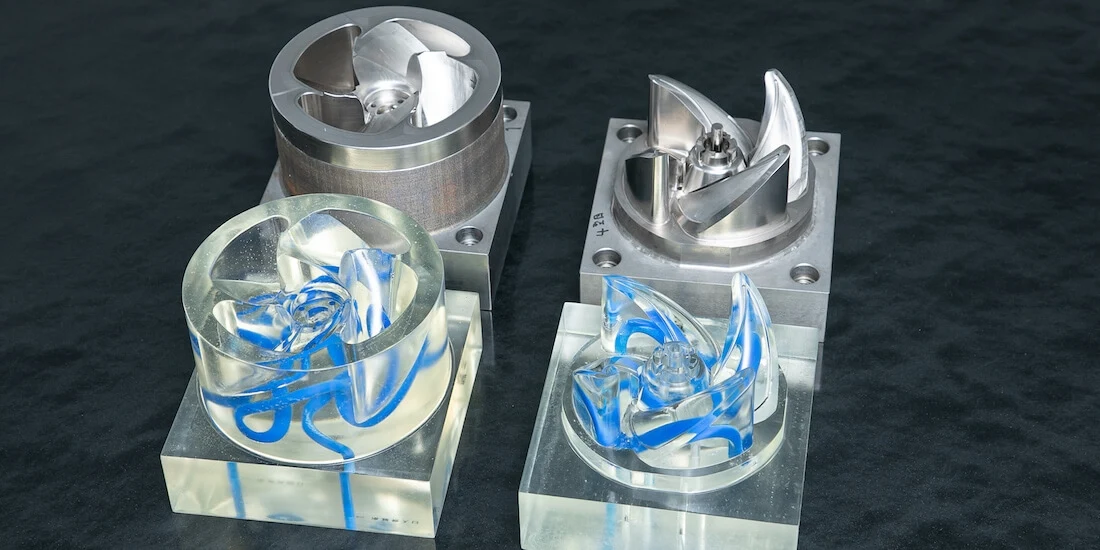

Aún más importante para ahorrar peso fue el uso que hizo BAC de la tecnología de diseño generativo con Autodesk Fusion 360 en la producción de las ruedas. El diseño generativo aprovecha el aprendizaje automático y la informática de nube para diseñar objetos mediante algoritmos; los productos finales son capaces de ofrecer unas relaciones resistencia-peso extremadamente eficientes. Para las ruedas del BAC Mono, los diseñadores especificaron los límites obligatorios de rendimiento (cuánto peso debían soportar las ruedas), el material utilizado (aluminio) y el método de fabricación (fresado con CNC de cinco ejes para ahorrar costes). A partir de esos datos clave, el software genera poco menos que infinitas opciones iterativas entre las cuales después los diseñadores pueden elegir y les ayuda a explorar una gama más amplia de ideas, cosa que conduce a resultados mucho mejores.

Sin embargo, la estética del diseño también fue una gran limitación, pues BAC buscaba una evolución del diseño de apariencia liviana pero que también transmitiese su marca. Esto suponía que que el diseño estaría constreñido en cuanto a los lugares en los que colocar los materiales, de modo que pudiera ajustarse a la identidad estética y de marca de BAC.

La impresión 3D y el diseño generativo son dos técnicas que facilitan la personalización, un valor clave para una pequeña empresa automotriz especializada en productos a medida. “Como pequeña empresa, preferimos ahorrarnos la inversión en una herramienta que produzca miles de componentes para otro fabricante cuando nosotros no hacemos más de 30, 40 o 50 componentes al año —explica Ian—. Nuestra gran oportunidad frente a los fabricantes de productos en serie ha llegado con la impresión 3D, ya que nos permite producir componentes de uno en uno. Los asientos se moldean a medida del cliente. El volante está hecho para él, también los pedales. Todo son piezas únicas. Se podría poner su nombre y apellidos en los componentes. Lo que compran nuestros clientes es un coche único y especial con un alto precio de venta. Exigen ver la tecnología más puntera en cosas como el diseño generativo”.

El diseño generativo y la impresión 3D se reafirman mutuamente, aun cuando este bucle de retroalimentación desvía la fabricación por derroteros poco prácticos. En sus ejemplos más descabellados, los productos del diseño generativo se asemejan a músculos y tendones. Todo el mundo dio por hecho de que era el fin de la geometría ortogonal. “Si le dejas al diseño generativo que haga lo que se le da bien y no lo limitas de ninguna manera, te saldrán estructuras que solo con impresión 3D podrían existir —dice Ian—. A medida que baje el precio, creo que veremos una adopción más generalizada del diseño generativo y comprobaremos qué ideas se le ocurren”.