Zuerst konstruierte Social Hardware eine geeignete Elektroprothese für Unterarmamputierte. Anschließend entwickelte das Team den sogenannten Avocado Wrist Connector, ein Hilfsmittel, an dem sich Handwerkzeuge für gärtnerische Zwecke oder handwerkliche Arbeiten sicher befestigen lassen. „Hinsichtlich der Robustheit haben wir uns an militärischen Ausstattungen orientiert“, erzählt Norris. „Dafür haben wir extra alte Patentschriften gewälzt. Wir wollten herausfinden, wie man dort ähnliche Hilfsmittel befestigt hat.“

Wichtig war dem Unternehmen auch, dass sich die prothetischen Produkte in die Lieferkette in Indien integrieren lassen, die von den Erzeugnissen des staatlichen indischen Prothesenhersteller ALIMCO dominiert wird. Besonderer Wert wurde auf die Kompatibilität mit dem vorhandenen Ankersystem der Verbinder und den Schäften gelegt. „Bestimmte Dinge gab es auf dem Prothesenmarkt bereits. Anstatt diese zu ersetzen, wollten wir die Produkte stärken und ergänzen“, erklärt Norris die wohlüberlegte Herangehensweise. „Wir dachten an eine Zusatzvorrichtung, die zwischen den bionischen Handersatz und den Prothesenschaft passt und an die verschiedene Werkzeuge angeschlossen werden können, wie ein kleiner Hammer, eine Maurerkelle oder ein anderes Werkzeug, das dem Betroffenen weiterhelfen könnte.“

Zuerst musste das Team allerdings einige Fragen in Bezug auf die vorhandenen Prothesentypen klären. Extern betriebene Gliedmaßenprothesen erfordern keinen körperlichen Kraftaufwand. Allerdings ist die Akkulaufzeit begrenzt und die erhältlichen Systeme lassen die für die Durchführung harter körperlicher Arbeiten nötige Robustheit vermissen. Dagegen sind körperbetriebene Prothesen im Allgemeinen viel langlebiger und erfordern keine Batterien. Andererseits weisen sie funktionelle Einschränkungen auf. Kumar und Norris wollten daher die Vorteile beider Typen kombinieren: eine Prothese, die leicht und funktional und dabei robust und zuverlässig ist. „Das Ziel war, das Beste aus beiden Optionen zu vereinen“, sagt Norris.

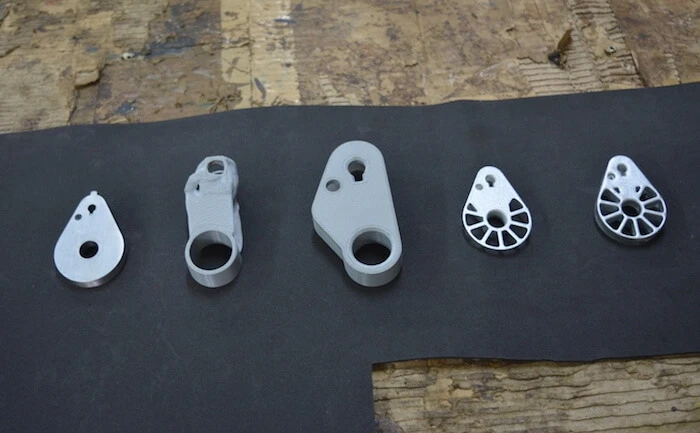

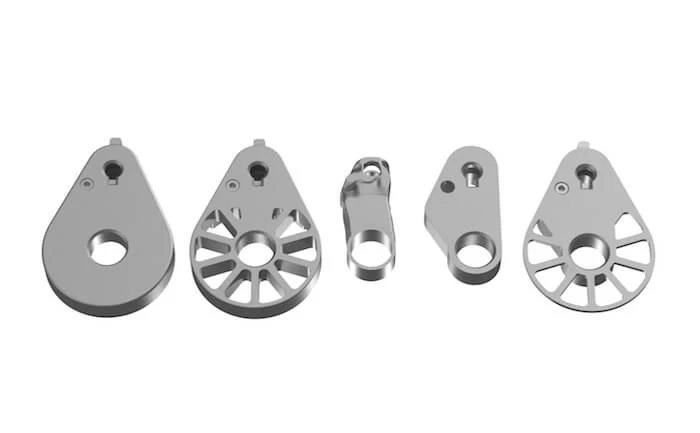

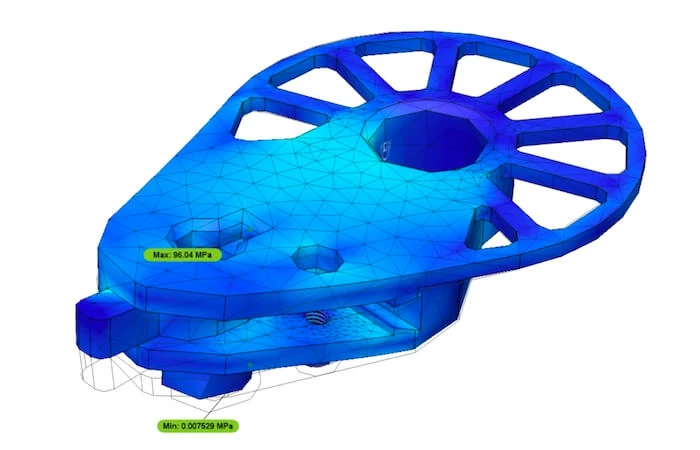

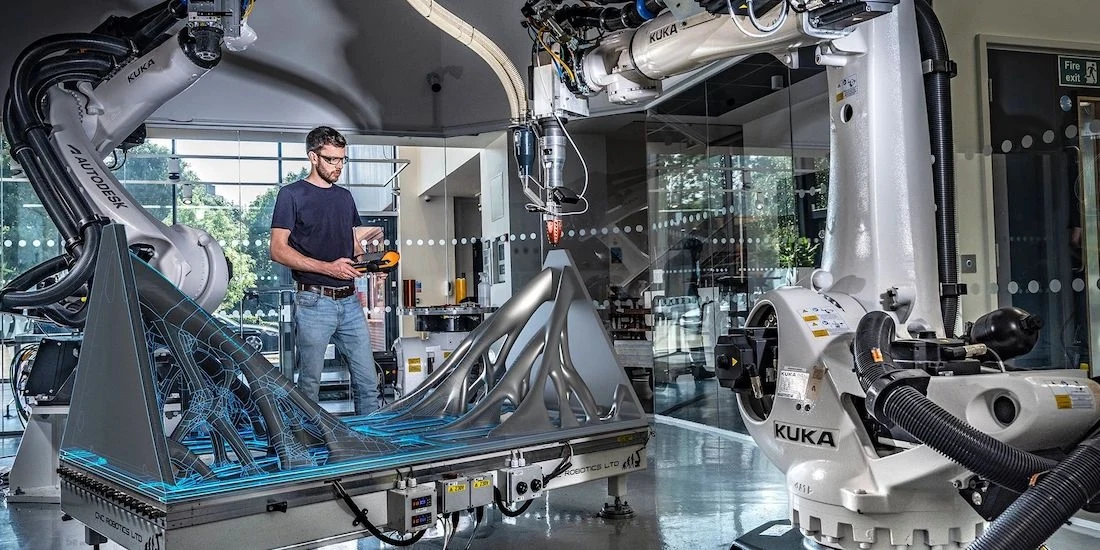

Damit dieser Balanceakt gelingen konnte, machte sich Social Hardware mit dem Generativen Design eine vielversprechende Technologie zunutze. Aufbauend auf den Maßen der traditionell gefertigten Schaftsysteme entwickelte das Team mithilfe von Autodesk Fusion 360 in einem fünfstufigen Generativen Design-Prozess den sogenannten Avocado Wrist Connector als praktisches Zwischenstück. Wie sich herausstellte, war das tatsächlich wie eine Avocado anmutende Verbinderteil der Durchbruch im Entwicklungsprozess. „Dank Generativem Design konnten wir das Gewicht der Komponente von 300 Gramm auf 96 Gramm reduzieren, ohne Abstriche bei der Belastbarkeit machen zu müssen“, ist Kumar zufrieden. „Mit den herkömmlichen Methoden hätte es Monate gedauert, bis wir eventuell nach viel Herumprobieren auf etwas Vergleichbares gekommen wären.“

Der generative Design-Ansatz war für Social Hardware auch hilfreich bei der Suche nach Lösungen für einige typische Probleme mit Prothesenschäften. Gleichzeitig wurde die Ästhetik der Prothese stark aufgewertet. Mit dem futuristisch-modischen Accessoire dürften sich viele Betroffene um einiges wohler fühlen. „Die Personen klagen in der Regel über Probleme mit Schweiß und Hitze. Das ist bei intensiven Arbeiten in feuchtwarmen Umgebungen natürlich sehr unangenehm“, weiß Norris. „Mit Generativem Design haben wir zwei Fliegen mit einer Klappe geschlagen und einen gut durchlüfteten, leichten Schaft mit einer einzigartigen Ästhetik entwickelt. Das Schöne daran ist, dass wir auch Menschen mit geringerem Einkommen das Gefühl geben können, Zugang zu modernsten Spitzentechnologien zu haben.“