Auch wenn das von privaten Unternehmen wie SpaceX angeführte neue Weltraumzeitalter – die sogenannte New Space Era – schon vor einiger Zeit begann, bleiben die Eintrittsbarrieren in die Raumfahrtindustrie hoch.

Auf der einen Seite herrscht aufgrund des enormen Wertes der Satellitenindustrie große Nachfrage nach Fahrzeugen, die Satelliten starten können. Auf der anderen Seite ist das Angebot wegen der entsprechend hohen technischen Hürden begrenzt. Aus diesem Grund warten viele Unternehmen jahrelang und zahlen Millionen oder gar zweistellige Millionenbeträge für den Start ihrer Satelliten. Weil viele Unternehmen ihre Satelliten aus Kostengründen auf einer großen Trägerrakete bündeln, ist es auch schwierig, die Satelliten auf die jeweils vorgesehenen individuellen Umlaufbahnen zu bringen.

Das südkoreanische Unternehmen Perigee Aerospace erkannte in der Bereitstellung von maßgeschneiderten Trägerraketen und Startdiensten für zunehmend kleine und diversifizierte Satellitenkonstellationen eine Innovationschance. Durch die Verkleinerung der Trägerraketen und die damit verbundene drastische Reduzierung der Startkosten würden die Eintrittsbarrieren in das Satellitengeschäft senken.

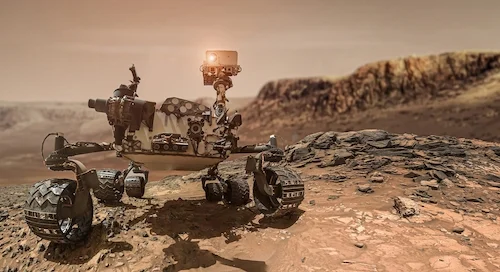

Die Blue Whale 1 – eine Trägerrakete von Perigee, die derzeit entwickelt wird – soll Satelliten mit einem Gewicht von 200 bis knapp über 500 Kilogramm in eine niedrige Erdumlaufbahn bringen. Ziel des Unternehmens ist es, die Vorteile aus einem Inlandsstart sowie niedrigen Startkosten zu ziehen und mit dieser Trägerrakete zunächst die südkoreanische Binnennachfrage zu bedienen. Danach will Perigee Aerospace auf den Markt für kleine Trägerraketen in Südostasien und Europa expandieren.

„Maßgebend für den Erfolg im neuen Weltraumzeitalter ist eine drastische Senkung der Startkosten“, so Eunkwang Lee, VP of Propulsion bei Perigee Aerospace. „Viele Unternehmen entwickeln Trägerraketen mit verschiedensten Merkmalen, um diese Kosten zu senken. Um die Produktionskosten zu reduzieren, arbeiten wir gemeinsam an der Entwicklung von Schlüsseltechnologien, wie etwa Bauteile, die Mehrwert anbieten, interne Fertigungskapazitäten und Technologien zur Wiederverwendung von Trägerraketen. Bei unserem Entwicklungszentrum im südkoreanischen Landkreis Okcheon bauen wir zum Beispiel unter Verwendung von Autoklaven und additiven Fertigungsanlagen Behälter aus Kohlefaserverbundwerkstoffen, die kryogenen Temperaturen und Hochdruckumgebungen standhalten können.“