One Click Metal war ursprünglich eine Forschungs- und Entwicklungsabteilung des Hochtechnologieunternehmens Trumpf, das für seine Lösungen in den Bereichen Lasertechnik und Werkzeugmaschinen weltbekannt ist. Ein Unternehmen entstand aus One Click Metal, als die Geschäftsleitung die Zeit gekommen sah, die eigenen Kompetenzen im Bereich Lasertechnik in einem innovativen und lukrativen Geschäftsfeld anzuwenden.

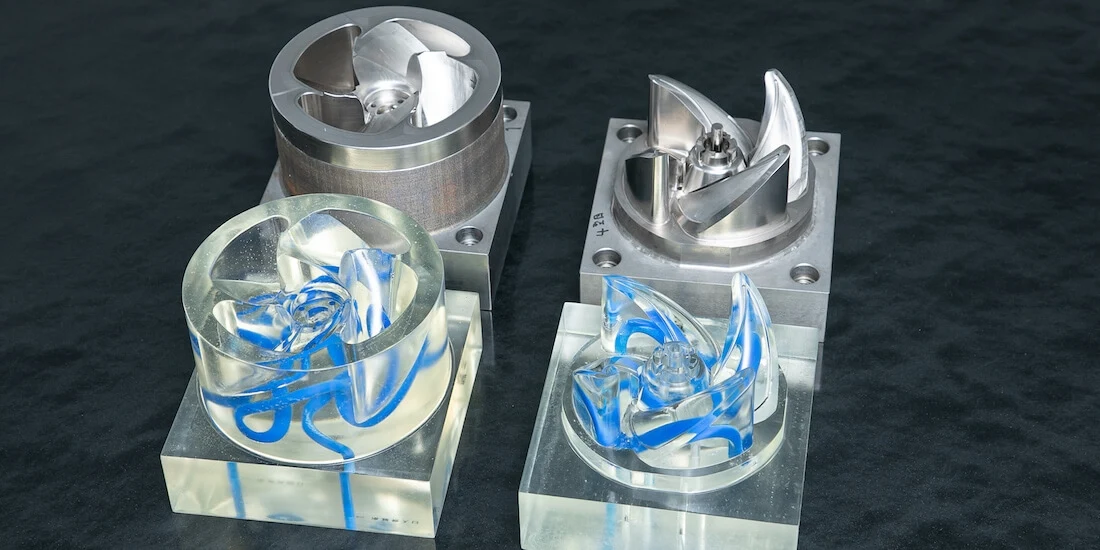

Die Rohstoffe für die meisten 3D-Drucke sind Polymere. Die Hauptvorteile bei der Verwendung dieser Kunststoffe sind deren Verformbarkeit und Verfügbarkeit. Allerdings ergeben Polyamide, Polycarbonate und Polystyrol ein poröses Material, das eine relativ schwache chemische Zusammensetzung aufweist. Da ist das Drucken mit Metall schon eine andere Hausnummer, denn damit lassen sich auch Bauteile mit Festigkeiten herstellen, die für schwerindustrielle Produkte wie Turbinenschaufeln und Fahrzeugantriebe erforderlich sind. Nur Metall kann dank seines festen kristallinen Mikrogefüges den Spannungen, Temperaturen und Drücken in speziellen industriellen Anwendungen standhalten.

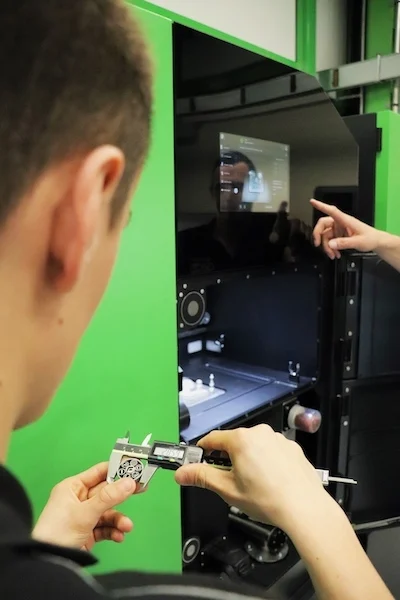

Die Maschinen von One Click Metal haben gerade einmal die Größe üblicher Verkaufsautomaten. Die Handhabung der Metallpulver erfolgt anhand von standardisierten Kartuschen. Ist die Kartusche mit dem genormten Pulver eingesetzt, braucht die anwendende Person lediglich noch eine 3D-Kontruktionsdatei zu laden, die beispielsweise mit Autodesk Netfabb erstellt wurde, und schon kann der Druck beginnen.

Der im 3D-Drucker MPRINT verbaute 200-W-Faserlaser ermöglicht hohe Produktivität und Präzision für komplexe Metalldruckanwendungen. Die dazu passende Entpackstation MPUREpro kombiniert zwei weitere Funktionen in einer Maschine: Mit ihr können die Bauteile ausgepackt werden. Überschüssiges Pulver wird dabei entfernt und gesammelt, sodass es anschließend mit dem integrierten Ultraschall-Siebsystem aufbereitet, in eine neue Vorratskartusche gefüllt und für neue Druckaufträge verwendet werden kann. Alle Prozesse sind mit minimalem Pulverkontakt möglich. Die MPRINT-Einheiten sind darüber hinaus in der Lage, bei Bedarf ihre eigenen Ersatzteile zu drucken. Die Konstruktion der anspruchsvollen Antriebskomponente für das Öffnen und Schließen der Kartuschen konnte One Click Metal mit Autodesk Fusion 360 optimieren.

„Aufgrund des begrenzten Platzes im Einbaubereich und wegen der Vorgaben des Herstellers des Antriebs kam für die Kraftübertragung nur eine Passfeder infrage“, erklärt Gerrit Brüggemann, Geschäftsführer von One Click Metal. „Entweder muss die Passfedernut durch Stoßen oder Räumen hergestellt werden, oder die Passfeder muss in das Bauteil gefräst werden. Das additive Fertigungsverfahren ist in diesem Fall die bessere Lösung.“

Anstatt die Antriebe einzeln zu fertigen, nutzte One Click Metal Netfabb, um die Teile beim Drucken zu stapeln. Bei diesem Entwurfsprozess wurde besonders darauf geachtet, dass die Teile so gestapelt werden können, dass keine Schwierigkeiten bei der Stützung auftreten. Aus diesem Grund werden die Teile beim Stapeln jeweils um 180 Grad gedreht, sodass ihre Oberflächen gut gestützt werden. „Durch das Stapeln lassen sich Zeit und Kosten der Produktion merklich reduzieren“, zeigt sich Brüggemann zufrieden.