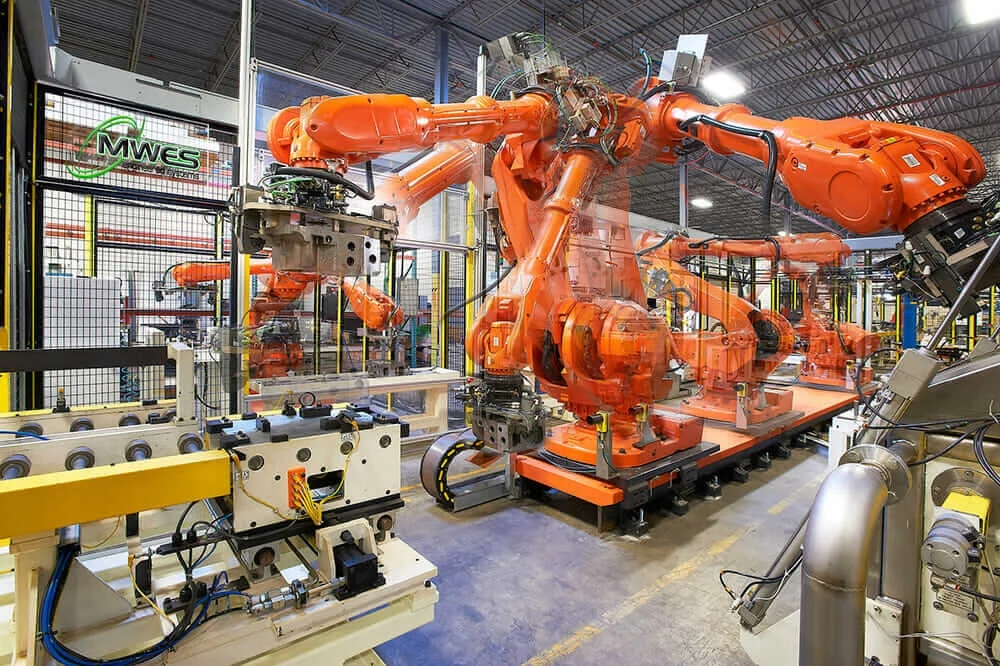

Um herauszufinden, ob sich eine Maschine für den Dauerbetrieb eignet, prüft MWES zuerst, ob die Prozessfähigkeit (Cpk) 1,67 übersteigt. Mithilfe des Cpk‑Werts wird gemessen, wie zuverlässig ein Produktionsprozess ist. Allgemein gilt ein Cpk‑Wert von 1,67 als Zeichen dafür, dass 99,9999 Prozent der gefertigten Teile die Anforderungen erfüllen werden. Die Ausfallrate liegt damit also bei eins pro einer Million. Außerdem führt man bei MWES eine sogenannte Fehlermöglichkeits- und –einflussanalyse (FMEA) durch, um potentielle Fehler zu beurteilen. Des Weiteren erfolgt eine Flussanalyse für ein- und ausgehende Güter. Wenn eine Maschine alle drei Prüfungen besteht, geht man davon aus, dass sie für den Dauerbetrieb geeignet ist.

Doch auch wenn die Eignung einer Maschine so bestätigt wurde, zahlt sich die Umstellung auf eine menschenleere Fabrik nicht in jedem Fall aus. „Wenn ein Kunde den Wechsel erwägt, muss auch berücksichtigt werden, in welchem Verhältnis die Kosten für die neue Technik zu den Einsparungen stehen, die durch geringere Lohnkosten, bessere Qualität, weniger Ausschuss und das vorhersagbare Produktionsvolumen erzielt werden“, erklärt Gratschmayr und sagt weiter: „Amortisiert sich die Investition nicht innerhalb von zwei Jahren, macht es sie unattraktiver.“

Selbst wenn sich die Investition rechnet, kann eine 100-prozentige Automatisierung unter bestimmten Umständen, beispielsweise bei starken Produktvariationen, nicht zielführend sein. Der Bedeutung der Automatisierung tut dies jedoch keinen Abbruch. So gut wie jeder Hersteller kann davon profitieren, bestimmte Schritte seiner Fertigungsverfahren zu automatisieren.

Dabei kommt es vor allem darauf an, die Prozesse zu identifizieren, die sich am besten zur Automatisierung eignen und die höchste Kapitalrendite erzielen können. Besonders attraktiv ist Automatisierung bei Prozessen, in denen das Eingreifen des Menschen zu Qualitäts- oder Sicherheitsproblemen führen kann, oder in Situationen, in denen Arbeiter einfach nicht mit der Geschwindigkeit der Maschine mithalten können.