Je höher der Automatisierungsgrad, desto besser sind Fertigungsbetriebe in der Lage, das Potenzial der Automatisierung voll auszuschöpfen. Automatisierte Fertigungsbetriebe profitieren von einer ganzen Reihe von Vorteilen:

Freisetzung von Kapazitäten

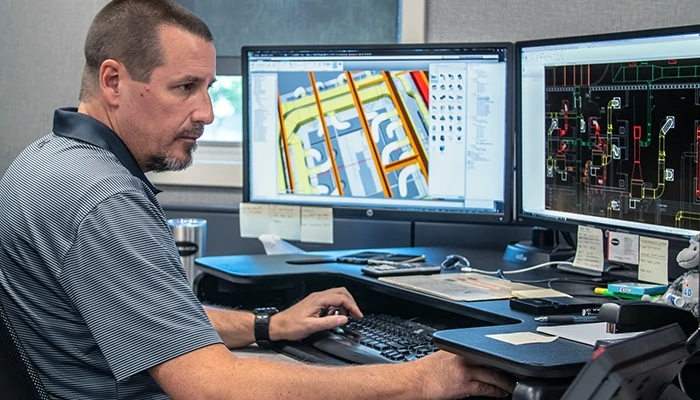

Ihre Mitarbeitenden sind Ihre wichtigste Ressource. Durch Automatisierung eintöniger Routineaufgaben setzen Sie entsprechende Kapazitäten menschlicher Arbeitskräfte für kreative Aufgaben mit höherem Wertschöpfungspotenzial in neuen Funktionen frei – u. a. als Datenwissenschaftler, Entwickler und Konstrukteure. Die Erschließung dieser Kapazitäten kommt der Innovationskraft des Unternehmens zugute.

Vernetzte Daten

Wenn Informationen nicht mehr in isolierten Datensilos gespeichert, sondern in sämtlichen Phasen des Fertigungszyklus und der Lieferkette miteinander vernetzt werden, lassen sich Abläufe optimieren und rationalisieren. Zentrale Datenspeicherung gewährleistet Wissenskontinuität, da sie eine gezielte Suche nach den jeweils benötigten Informationen ermöglicht, ohne dass die Mitarbeitenden Papier- und Aktenberge durchwühlen müssen.

Gleichbleibende Produktqualität

Mit entsprechender Programmierung sind Maschinen und Digitaltools sehr viel besser in der Lage, wiederholbare Aufgaben mit identischen Ergebnissen auszuführen, als menschliche Arbeitskräfte. Maschinen laufen rund um die Uhr, ohne von Langeweile, Konzentrationsschwäche oder körperlicher Ermüdung beeinträchtigt zu werden, und machen (so gut wie) keine Fehler. Diese Zuverlässigkeit und Vorhersehbarkeit gewährleistet Konformität mit den geltenden Normen und Vorschriften, und Kunden können sich bei jeder Bestellung darauf verlassen, Produkte in identischer Qualität zu erhalten.

Optimierte Arbeitsabläufe

Durch Automatisierung lassen sich Arbeitsabläufe optimieren, sodass weniger Nacharbeiten anfallen und dadurch weniger Zeit, Werkstoffe und Ressourcen verschwendet werden.

Weniger Ausfallzeiten

Maschinen brauchen keine Pausen, keine regelmäßigen Mahlzeiten und keinen Feierabend. Zudem unterstützt Automatisierung eine vorausschauende Instandhaltung, die das Risiko unerwarteter Betriebsunterbrechungen durch Geräteausfälle reduziert.

Sicheres Arbeiten

In Fertigungsbetrieben lauern zahlreiche Gefahrenquellen. Mit zunehmender Automatisierung werden die entsprechenden Tätigkeiten von Maschinen und Robotern ausgeführt, was zur Senkung der Unfallhäufigkeit beiträgt.

Verringerung des Personalmangels

Bedingt durch die Überalterung der Belegschaften sowie das Fehlen von Nachwuchskräften haben Fertigungsbetriebe seit Jahren mit einem akuten Personalmangel zu kämpfen. Eine beschleunigte Automatisierung trägt zur Schließung dieser Lücken bei und ermöglicht den Unternehmen, sich stattdessen auf die Anwerbung hochqualifizierter Fachkräfte für wertschöpfende Tätigkeiten zu konzentrieren.

Kontinuierliche Optimierung der Betriebsabläufe

Fertigungsbetriebe mit hohem Automatisierungsgrad profitieren von Analyseerkenntnissen, die datengestützte Entscheidungen zur Optimierung der Betriebsabläufe ermöglichen. Der Einsatz neuer Technologien trägt ebenfalls zur Rationalisierung bei. Weltweit investieren bereits 42 % aller Unternehmen in Künstliche Intelligenz und maschinelles Lernen, um die Fähigkeit von Computern zum Erkennen von Mustern und zur eigenständigen Verbesserung ihrer Leistung auszunutzen und auszubauen.

Erfüllung der Compliance-Verpflichtungen und Minderung von Risiken

Die Automatisierung von Geschäftsabläufen mit branchenspezifischer Software unterstützt Unternehmen bei der Erfüllung ihrer Compliance- und Nachweispflichten gegenüber den zuständigen Aufsichtsbehörden.

Mehr Agilität

Durch Automatisierung der Betriebsabläufe verbessern Fertigungsunternehmen ihre Fähigkeit, auf geänderte Kundenbedürfnisse und Marktbedingungen zu reagieren, ebenso wie ihre Flexibilität und Resilienz gegenüber Störfaktoren und unerwarteten Herausforderungen.

Durch Automatisierung verschaffen Unternehmen sich also Produktivitäts- und Effizienzgewinne, eine bessere Wettbewerbsposition und bessere Geschäftsergebnisse.