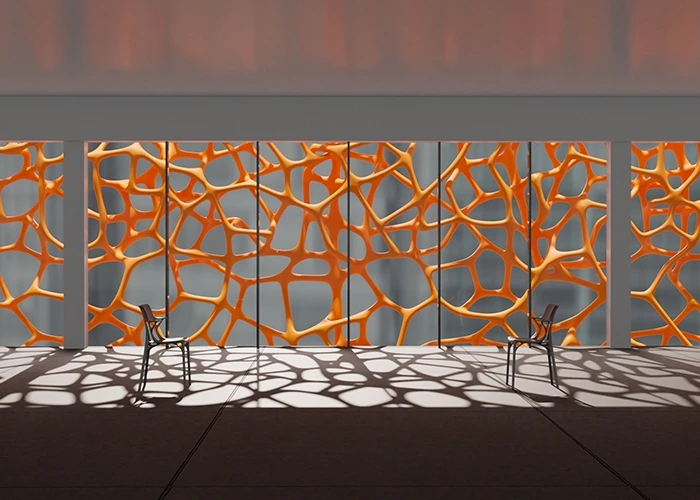

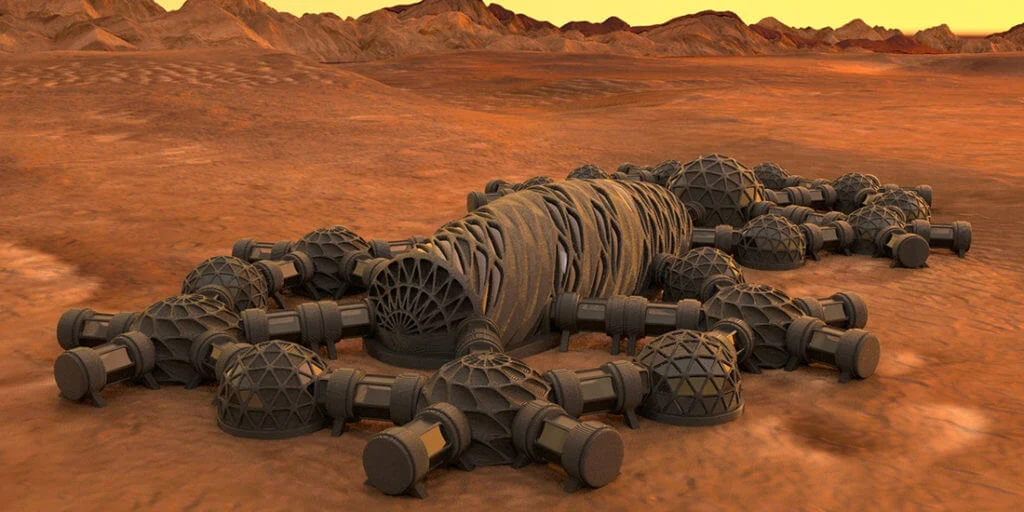

Der 3D-Druck ermöglicht eine Formfreiheit, die es bisher so nicht gab. Ob verschlungen, ineinander verwoben, vernetzt oder verdreht: Bauformen mit beliebiger Geometrie und mit optimierten Strukturen können nun gedruckt werden: ohne Werkzeug, ohne Formen im Vorfeld herzustellen, ohne Schalung! Der 3D-Druck als Fertigungsmethode und die selektive Zementaktivierung im Besonderen schafft bisher ungeahnte Möglichkeiten, komplexe und ästhetisch ungewöhnliche Formen kostengünstig herzustellen. Mit dem 3D-Druckverfahren gewinnen Designer und Architekten eine neue Art der Designfreiheit. Die Projekte und Aufträge, an denen die additive tectonics arbeitet, beweisen das. Knychalla sieht in der selektiven Zementaktivierung eine der wichtigsten Technologien, um ungewöhnliche Architekturprojekte zu realisieren.

Dass die Konstruktionsfreiheit keine Grenzen mehr kennt, liegt auch an den Software-Anwendungen, die u. a. von Autodesk entwickelt wurden. Generatives Design ist hier das Stichwort. Diese Funktion innerhalb der Softwaresuite Fusion 360 unterstützt die Designer und Konstrukteure bei ihrer kreativen Arbeit. Mit Hilfe der KI wird aus unendlich vielen Möglichkeiten ein ausgeklügeltes 3D-Modell kreiert, das den Anforderungen an das Bauteil am besten entspricht. Der Architekt oder Ingenieur gibt die Randbedingungen vor und über iterative Prozesse wird ein Bauteil erzeugt. Der Leiter Progress Group 3D Innovation beschreibt den Vorteil so: „Das Generative Design eröffnet uns neue Möglichkeiten, Objekte ganz neu zu denken beziehungsweise zu konstruieren.”