This post is also available in: English (英語)

人気アイドルグループ「嵐」や歌手の LiSA のバックバンドメンバーや、スタジオ・ミュージシャンとして活躍するプロのギタリストから高い支持を得ている Infinite (インフィニット)という独自ブランドのギターを製造している株式会社ハイエンドミュージック。同社の事業はギターのリペアからスタートし、そこから得られた知見と独自の発想でこれまでにないオリジナルのエレキギターを着想し製品化してきました。ギター製造を開始するにあたり、創業者で代表取締役の八田聡氏は Autodesk Fusion による CAD/CAM が必須だったと話します。

ギターのリペアから製造メーカーへと飛躍するきっかけは演奏へのこだわりと木工用 CNC ルーターと Autodesk Fusion の存在

株式会社ハイエンドミュージックを創業した代表取締役の八田聡氏は、プロのギタリストとして活動し 24 歳でギターのリペア事業をスタートしました。その経緯について、八田氏は次のように振り返ります。

「ギターのリペア技術は独学で身につけました。ギタリストの経験があったので、リペアにおいても演奏性を左右するネック周りの修理には心血を注いできました。そのおかけで、プロのギタリストからの信頼も厚かったです。創業から 7 年ほど経ってリペア事業も安定してきたころに、オリジナルのギターを製造したいと考えるようになりました。数多くのギターをリペアし、プロのギタリストからの意見を聞いているうちに、既存の製品にはない演奏へのこだわりを追求したギターを製造できると確信したのです」。

ギター工房からギター製造メーカーへ飛躍しようと考えた八田氏の背中を押したのは、コンピュータ制御で正確な木材加工が可能になる CNC ルーターやそれをささえる CAD/CAM と、設計や制御を担当する小学校からの幼馴染だった大倉新司氏の存在でした。大倉氏はギター製造に携わるきっかけを次のように話します。

「八田とは小さい頃からの幼馴染であり、音楽仲間でもありました。八田はギターで自分はドラムを叩いていました。社会人になってからは、コンピュータを使ったグラフィックデザインなどの仕事を経験していて、グラフィックソフトは使いこなしていました」。

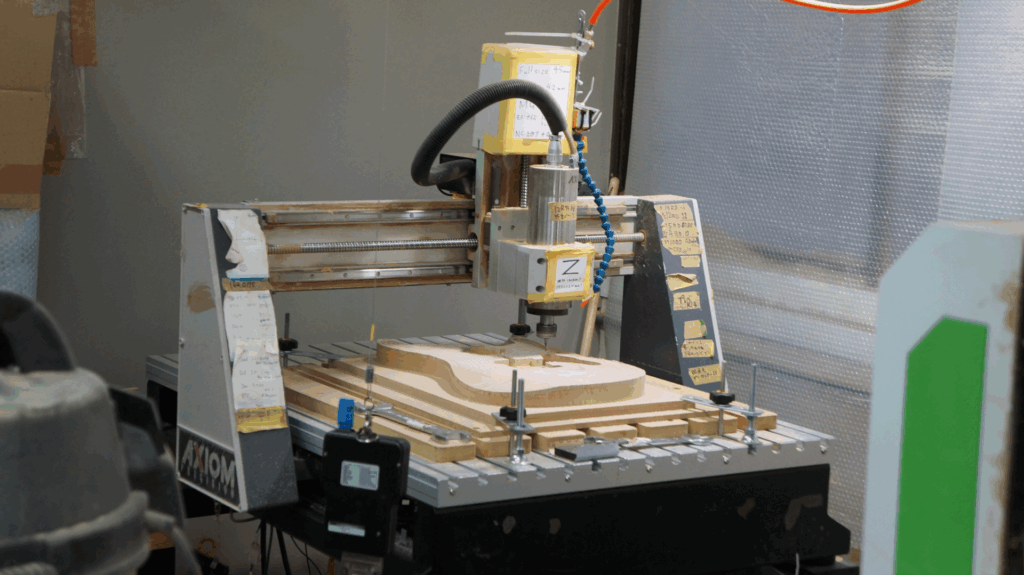

ギター製造メーカーとして事業をはじめるにあたり、八田氏には戦略がありました。それは「一部の電気回路や金属部品を除いて、ギターのボディやネックなどをすべて自社で一貫して製造できる生産体制の確立、そして個体差なく大量に生産できる体制が重要な事業戦略でした。そのためには、職人の手作業ではなく正確で均一な木材加工を実現する CNC ルーターと CAD/CAM による工業化が必須でした」と八田氏は説明します。

日本独自の木工技術から着想した小菊ロジックが強み

日本でのエレキギター製造は、分業化が一般的です。製品を構成するボディやネックを外部の専門工房に委託し、組み立てや塗装を中心に製造しているメーカーも数多くあります。しかし、八田氏は「これまでのエレキギターは、ネックとボディの接合強度に課題がありました。多くの既製品では、ネックとボディをネジだけで固定しています。そのため、プロのギタリストが長く演奏しているとネックがぐらぐらするという課題がありました。それを解決するために、宮大工の技法を参考にして『小菊ロジック』という独自のネックジョイント方式を開発しました。『小菊ロジック』は、ネック側に 3 本の凸部品を装着しボディに凹溝を刻み、ジョイント部の面積も増やして強固な接合を実現する独自工法です。『小菊ロジック』は実用新案も取っています。この理想的なネックジョイント方式を実現するためには、ボディとネックを自社で製造する必要がありました。そして、それらの構造を均一的に生産できる工業化が必須だったのです」と話します。

「 Autodesk Fusion の CAD/CAM 機能を活用した製造工程の工業化で、独自の木工技術で製造されるオリジナルギターを多くのミュージシャンにお届けしています。」

株式会社ハイエンドミュージック 代表取締役 八田聡 氏

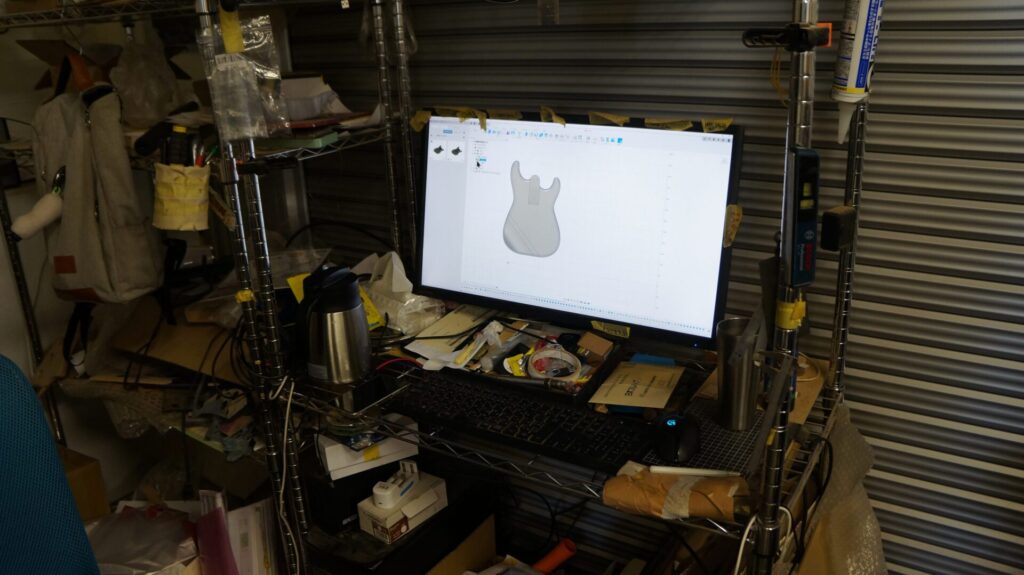

八田氏の「小菊ロジック」と「工業化」を実現するために、ボディとネックの 3D 設計に取り組んだ大倉氏は「 3D 設計は初めてでしたが、グラフィックソフトを使ってきた経験から、八田の頭にあるボディやネックのイメージを形にする作業を通して、設計はなんとかなる目途が立ちました。しかし、問題は CNC ルーターの制御でした。当初、海外から輸入した木工用 CNC ルーターの AXIOM で推奨していた CAD/CAM を使っていました。ところが、データの互換性に問題を抱えており、必要のない部分を切削したり、ボディを削り出すために 13 時間もかかったりしていました。これでは、八田の望む工業化は難しいと頭を抱えました」と当時の課題を振り返ります。

Autodesk Fusion との出会いでギター製造の工業化が一気に前進

13 時間もかかる CNC ルーターによるボディ切削に課題を抱えていた大倉氏は、 CAD/CAM に利用するソフトの変更を検討しはじめました。選定の経緯について大倉氏は「 CAD/CAM ソフト探し初めて最初に出会ったのが、 Autodesk Fusion でした。無料の試用版で試してみたところ、 CAD としても使いやすかっただけではなく、 CAM の機能でも標準搭載されているポストでデータ修正することなく CNC ルーターを正しく動かすことができ、数時間でボディを削り出すことができました。簡単なモデルであれば 1 時間で切削できました。これならば、八田の求める工業化が可能になると判断しました」と選定の理由を話します。

八田氏も「 Autodesk Fusion と大倉のサポートによって、頭の中にある理想的なエレキギターのデザインやフォルムを製造できるようになりました。 Infinite (インフィニット)は、ネックの接合強度だけではなく、ボディにもプロのギタリストに支持されるデザインが施されています。例えば、エレキギターで高音部を演奏するためには、ボディに近いネック部分のフレットを押さえます。このときに、指が一番上の弦まで届いて演奏しやすいように、ボディの背面をぎりぎりまで薄くデザインしています。通常のエレキギターでは薄くし過ぎてしまうとボディとネックの接合強度に問題が出ますが『小菊ロジック』により強度を確保しているので、他社にはない薄さを実現しています」と独自製法の強味を説明します。

さらに、 CAD/CAM によるボディ製造のデジタル化により、 Infinite (インフィニット)ではセミオーダーによるオリジナルモデルの製造にも対応しています。八田氏は「プロのギタリストには、演奏の音色に影響するマイクの種類や位置へのこだわりがあります。多くのギターメーカーでは、マイクの種類までは変更できても、位置の修正には応じられません。また、ボディの木材の種類や演奏スタイルに合ったデザインへの要望などもあります。そうしたカスタマイズの需要に対して、従来の手作業では時間がかかりすぎるため対応が困難でしたが、 CAD/CAM では作成したモデルや治具を組み替えるだけで対応できるので、ボディやネックの製造であれば柔軟にカスタマイズ対応できるようになりました。またカスタマイズした CAD/CAM モデルをお客様に CG 画像として確認いただくこともできるようになりました。現在は、 1 年半ほどのバックオーダーを抱えていますが、こういったギター製造のデジタル化が多くのミュージシャンに Infinite (インフィニット)シリーズが支持されている要因だと思います」と独自工法によるギター製造の成果を語ります。

木工用 CNC ルーターと Autodesk Fusion で新時代のギター製法を拡大していく

今後に向けた取り組みについて、八田氏は「事業の拡大に合わせて、人材も充実させていきたいと考えています。大倉の他にも、 Autodesk Fusion による CAD/CAM に精通した技術者を育てています。また、オリジナル製品だけではなく、 OEM による生産委託も検討しています。日本でギター製造といえば長野県が有名ですが、高齢化により工房をたたむケースが増えています。このままでは、ギター製作やリペアに携わりたいと思っている若い人たちが活躍する場がなくなってしまいます。そうならないために、 Autodesk Fusion と木工用 CNC ルーターによる新時代のギター製法を拡大して、手ごろな価格で高音質なエレキギターを提供し、プロからアマチュアまでギター愛好家を増やしていけたらと願っています」と期待を述べます。