This post is also available in: Français (Francese) Deutsch (Tedesco) 日本語 (Giapponese) English (Inglese)

L’istituto di ricerca centrale ISUZU sta promuovendo l’uso delle progettazione generativa in Autodesk Fusion per ottimizzare le strutture degli ingranaggi dei motori diesel, con l’obiettivo di ridurne la rumorosità e migliorare al contempo l’efficienza del carburante.

Si prevede che la popolazione mondiale raggiungerà i 9,7 miliardi di persone entro il 2050, due terzi delle quali vivranno nelle aree urbane. Con l’espansione delle città, mantenere un ambiente urbano confortevole dipenderà da uno sviluppo urbano sicuro, protetto e sostenibile, guidato dalla tutela ambientale, dal miglioramento delle infrastrutture e da normative più severe.

In risposta a questo futuro imminente, l’ISUZU Central Research Laboratory conduce ricerche avanzate sui veicoli commerciali e sulle tecnologie dei motori diesel, gettando le basi per i futuri prodotti ISUZU Motors. Nel dicembre 2024, il laboratorio ha pubblicato un documento intitolato “Ottimizzazione della struttura degli ingranaggi dei motori diesel mediante l’uso della progettazione generativa”, introducendo una soluzione rivoluzionaria al rumore di sferragliamento degli ingranaggi (il caratteristico rumore meccanico che si verifica durante le fluttuazioni e l’inversione di coppia) generato dal motore del veicolo commerciale leggero “ELF”. L’approccio di Isuzu prevede lo sviluppo di un nuovo ingranaggio significativamente più leggero.

Come soddisfare requisiti sempre più impegnativi con l’automazione della progettazione

“Le automobili sono formate da moltissimi componenti e ora ci sono più fattori da considerare, come l’utilizzo di materiali riciclati per ottenere un’economia circolare”, spiega Seiya Yamagishi, Chief Researcher, ISUZU Central Research Laboratory. “Per rispondere alle diverse normative e richieste sociali servono strumenti che consentano un’esplorazione approfondita: cerchiamo di restare al passo con l’automazione della progettazione”.

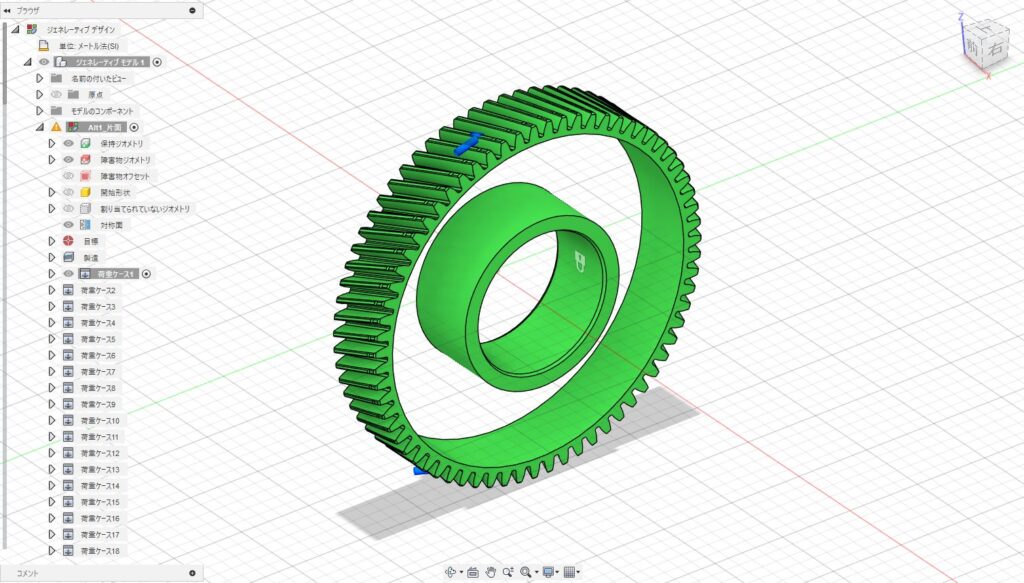

Nel motore dell’Elf, una serie di ingranaggi trasmette la potenza dall’albero motore all’albero a camme. Tra i due alberi c’è un ingranaggio a forbice, ovvero due ingranaggi sovrapposti collegati tramite molle, che riduce il rumore di sferragliamento comprimendo l’ingranaggio di accoppiamento. Tuttavia, questa soluzione aumenta anche il numero di parti e di manodopera per l’assieme, facendo lievitare i costi di produzione (a causa dell’aumento del numero di parti e dei tempi di installazione) e causando problemi come maggiore attrito, riduzione dell’efficienza del carburante e usura.

Cercando di eliminare questi compromessi ed evitare una riduzione dell’efficienza del carburante, il team ha utilizzato simulazioni e ha scoperto che ridurre il peso dell’ingranaggio era una potenziale soluzione. “Tuttavia, per eguagliare l’efficacia dell’ingranaggio a forbice, dovevamo ottenere una riduzione del peso dal 30% al 40%”, osserva Yamagishi. “Avevamo già provato ad alleggerire gli ingranaggi praticando dei fori, quindi temevamo che non ci fosse più molto materiale da rimuovere”.

Uso della progettazione generativa in Autodesk Fusion

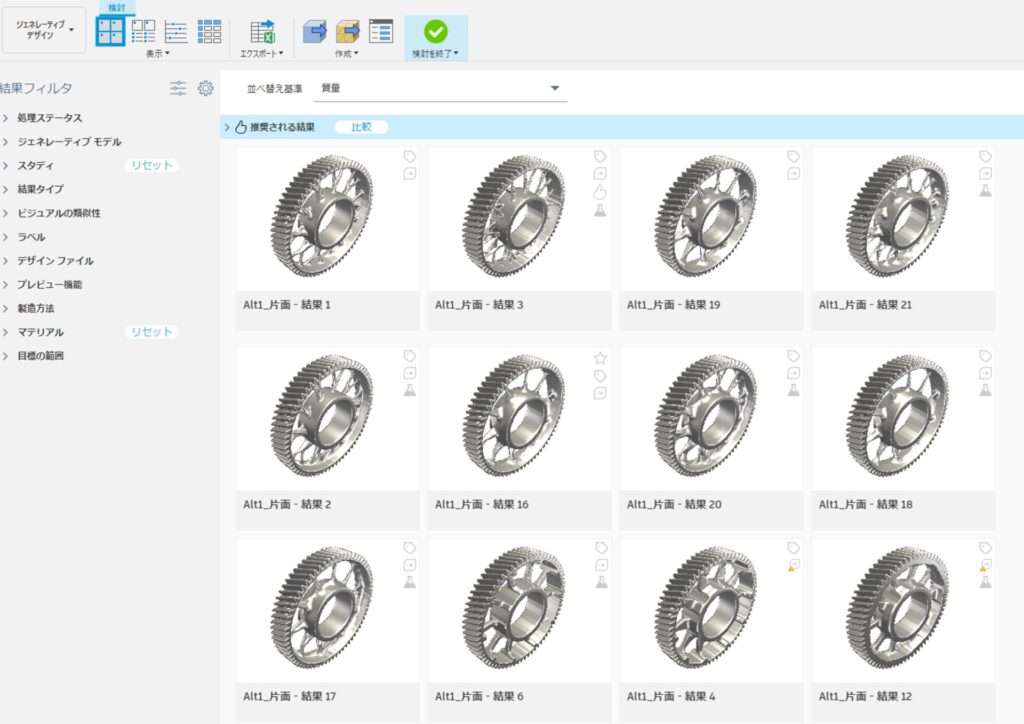

La progettazione generativa di Autodesk Fusion usa l’IA e il cloud computing per generare rapidamente idee progettuali diverse in base a parametri chiave (materiali, metodi di produzione ed esigenze prestazionali), offrendo soluzioni creative che i progettisti non potrebbero mai immaginare. “Non esistevano esempi di applicazione della progettazione generativa agli ingranaggi, ma dopo aver consultato Autodesk, abbiamo capito che era fattibile specificando i carichi di superficie”, ricorda Yamagishi. Dopo due mesi di perfezionamento del progetto, il prototipo selezionato ha ottenuto un’eccezionale riduzione del peso del 43%”.

“Siamo stati in grado di creare forme adatte alla lavorazione. Poiché l’ingranaggio non è visibile dall’esterno, l’estetica non era una priorità, il che ci ha permesso di accelerare la prototipazione”, continua. “A marzo 2022, l’autorizzazione all’accensione del motore non era ancora stata concessa, quindi la valutazione iniziale si basava su test automobilistici senza combustione di carburante”.

Risultati e passaggi successivi

Una volta che la verifica post-test ha confermato l’assenza di problemi, il progetto è stato sottoposto ad un’ulteriore revisione e il motore è entrato in funzione nel novembre dello stesso anno. “La sostituzione di due ingranaggi con i prototipi ha prodotto lo stesso livello di riduzione del rumore degli ingranaggi a forbice, oltre ad un miglioramento dello 0,5% del consumo di carburante”, riferisce Yamagishi.

“Abbiamo condotto uno studio accelerato, ma siamo stati in grado di procedere in tempi brevissimi dall’esame alla creazione effettiva di una forma. Anche considerare la fattibilità in fase di prototipazione si è rivelato un grande vantaggio”, afferma Yamagishi.

Yamagishi si sta preparando per la produzione di massa in futuro. “I veicoli commerciali vengono utilizzati per un periodo piuttosto lungo e richiedono test su larga scala per mantenere il motore in funzione, quindi vorremmo includerli in questi test di resistenza. Gli ingranaggi che si trovano solo sulla superficie sono facili da considerare, ma stiamo iniziando a prendere in esame anche forme più complesse”.

Una nuova mentalità per la prossima generazione di progettisti

Queste nuove tecnologie stanno suscitando interesse anche tra i progettisti più giovani. Riflettendo sulla propria esperienza, Yamagishi osserva: “Quando ero all’università e poi in laboratorio, l’idea era che fosse sufficiente padroneggiare profondamente un campo. Ci si poteva costruire una carriera basandosi esclusivamente su competenze specialistiche”.

“Ora, con gli strumenti di intelligenza artificiale, in particolare l’IA generativa come ChatGPT, le informazioni sono immediatamente accessibili. Gli ostacoli all’acquisizione della conoscenza sono diminuiti drasticamente. Ma proprio per questo motivo, non è più sufficiente concentrarsi su una sola area. I giovani progettisti di oggi hanno bisogno di costruirsi una base di conoscenze più ampia. La progettazione generativa, in particolare, richiede una mentalità molto diversa: non si tratta di disegnare cianografie tradizionali, ma piuttosto di pensare in termini di simulazione. Il passaggio più importante è iniziare a sperimentare e imparare attraverso l’uso pratico”.