This post is also available in: English (Englisch)

Termobrasa wurde vor 50 Jahren in einem kleinen Lagerhaus im portugiesischen Vila Nova de Gaia gegründet. Die bescheidenen Anfänge des Unternehmens bestanden in der Herstellung eines neuartigen Wassererhitzer-Designs. Später kamen diverse energieeffiziente Lösungen hinzu, darunter auch Wärmepumpen. Die COVID-19-Pandemie zwang das Unternehmen, seine Prozesse grundlegend zu verändern. Dies beschleunigte die Digitalisierung in einem für das Team ungeahnten Ausmaß.

Von Papierstapeln zum Tablet

Unternehmen wie Termobrasa sehen sich häufig Herausforderungen bei der Nachverfolgung von Produktion und Qualitätskontrolle sowie bei der Bestandsverwaltung gegenüber. Kurz vor Beginn der Pandemie beschloss Termobrasa, von den fehleranfälligen Papierprozessen auf einen völlig neuen Arbeitsablauf für die Produktion, die Verfahren und die Verwaltung umzusteigen: mit Autodesk Fusion Operations.

„Diese Umstellung haben wir in den letzten Jahren vollzogen“, erklärt Pedro Costa, Produktionsleiter bei Termobrasa. „COVID-19 bedeutete einen Bruch mit den alten Verfahren und beschleunigte die Einführung neuer Prozesse, denn die Einführung digitaler Technologien geschah dadurch wesentlich schneller.“

Der Firmeninhaber war den Veränderungen gegenüber zunächst skeptisch. Doch er vertraute dem Team – allerdings war es am Anfang ungewohnt, die Mitarbeiter mit Tablets statt mit Papierstapeln zu sehen.

„Von 2020 bis 2022 verzeichneten wir ein rasantes Wachstum und einen Umsatzanstieg um 30 bis 40 Prozent, denn die Kunden investierten verstärkt in Sanierungsprojekte, um ihre Häuser energieeffizienter zu machen“, erinnert sich Costa. „Wir wussten, dass die Veränderungen in unserem Unternehmen keine negativen Auswirkungen auf das Geschäft haben würden. Und die Effizienzergebnisse wurden durch die Nachfrage nach unserem neuen Prozess mit Fusion Operations deutlich.“

Während der Pandemie basierte die gesamte Montagelinie von Termobrasa ausschließlich auf Tablets, die die aktuellen Produktinformationen und Auftragsanforderungen lieferten. In den letzten Jahren hat sich der übrige Fertigungsprozess auf den neuen digitalen Arbeitsablauf verlagert. Sogar Schweißern mit ihren dicken Handschuhen und Schweißmasken ist die Digitalisierung gelungen.

Produktionsaufträge werden in allen Bereichen der Fabrik nahtlos von einer Station zur nächsten weitergeleitet. Die gesamte Fertigung ist mittlerweile papierlos. „Mit dem Umstieg auf Fusion Operations entfällt der Bedarf an Papier“, berichtet Costa. „Heute brauchen wir den Mitarbeitern nicht mehr dauernd zu sagen, was sie tun sollen, denn sie wissen bereits Bescheid.“

„Wir stehen bei unserer Arbeit mit Fusion Operations noch ganz am Anfang, aber schon jetzt können wir damit unsere Effizienz und Kommunikation organisieren und verbessern. Wir haben damit so viele Möglichkeiten.“

—Pedro Costa, Produktionsleiter, Termobrasa

Entwicklung der Branche: Digitalisierung bei Termobrasa mit Fusion Operations

Bevor Termobrasa papierlos wurde, konnten die Mitarbeiter die Produktionsdetails nur aus den Rechnungen oder aus herumgeschickten Papieren entnehmen. So hatte die Inspektionsstation beispielsweise ein eigenes manuelles Register. Mit Fusion Operations wird jede Phase der Produktion jetzt digital registriert, und in jedem Auftrag sind Verlaufsdaten enthalten.

Die Rückverfolgbarkeit ist für die Qualitätskontrolle besonders wichtig, ebenso wie für das Supply Chain Management, die kontinuierlichen Verbesserungen und die Kundenzufriedenheit. Fusion Operations ermöglicht diese Rückverfolgbarkeit für hundertprozentige Transparenz, Verantwortlichkeit und datengestützte Einblicke. Dadurch kann Termobrasa qualitativ hochwertige Produkte liefern und seinen Wettbewerbsvorsprung behaupten.

„Fusion Operations liefert uns eine vollständige Bibliothek mit ständig verfügbaren Informationen“, so Costa. „Jetzt können wir alle Schritte nachvollziehen, von den Rohstoffen bis zum Endprodukt .“

Als Produktionsleiter schätzt Costa, dass er jederzeit auf Echtzeitinformationen zugreifen kann – vom Status der Mitarbeiter über Informationen zu Rohmaterialien bis hin zu Lieferantendaten. Das System unterstützt ihn sogar beim Kundendienst und bei der Transparenz der Aufträge.

„Wenn ein Kunde anruft und sich erkundigt, wie weit sein Auftrag gediehen ist, kann ich sofort Fusion Operations aufrufen und nachsehen, an welcher Arbeitsstation sich der Auftrag gerade befindet. Ich kann dem Kunden genau sagen, wann der Auftrag fertig ist.“

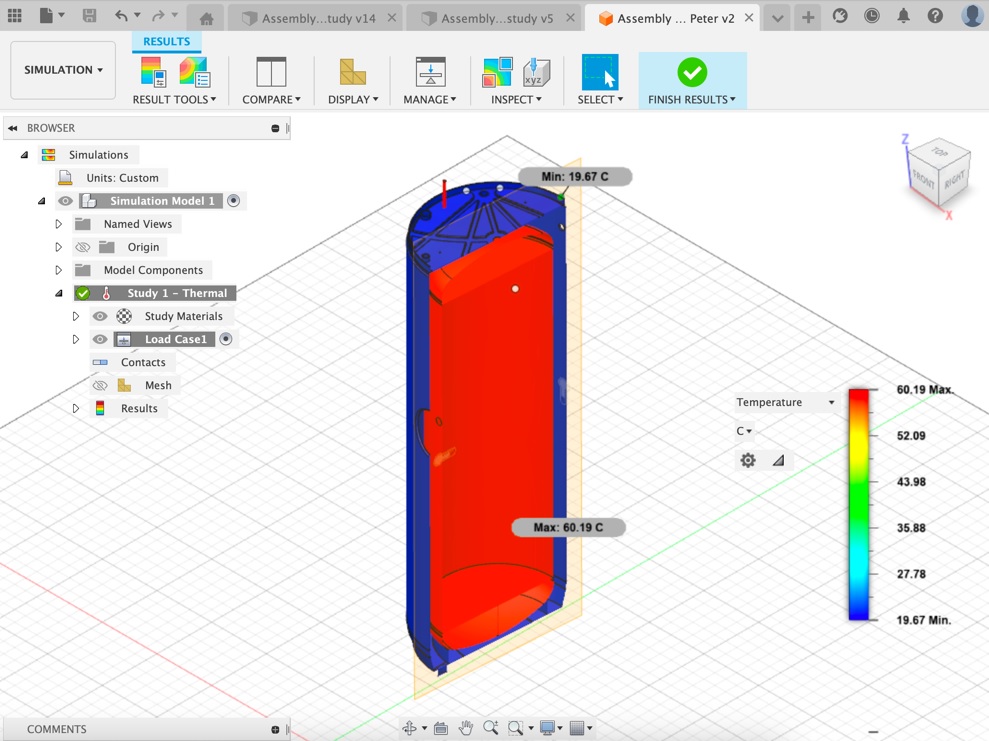

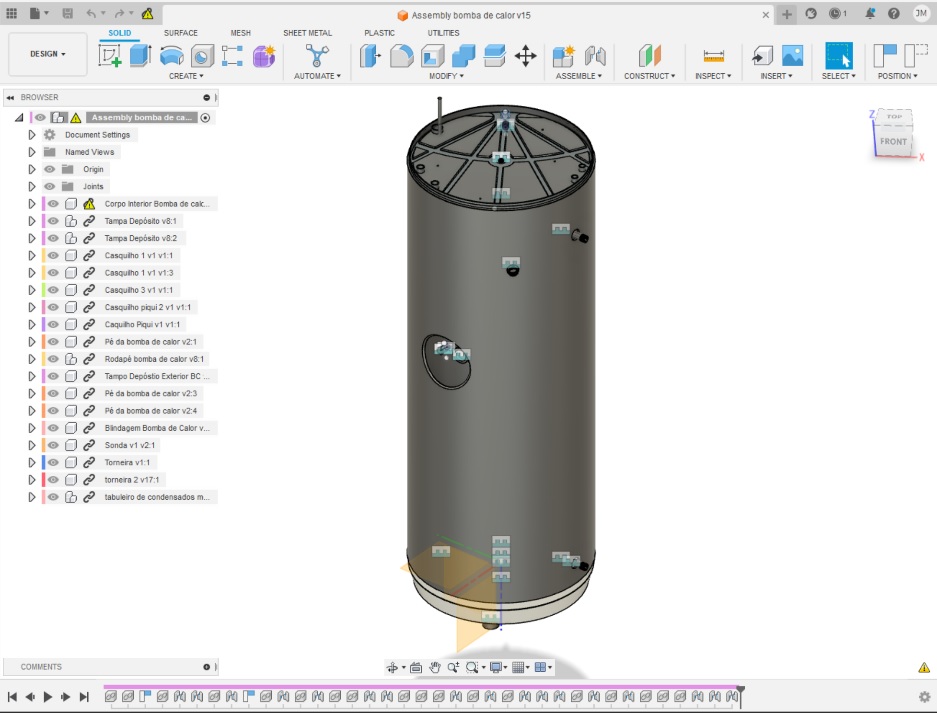

Einführung von Autodesk Fusion und Fusion Operations als Plattform

Termobrasa hat Autodesk Fusion auch für sein Produktdesign eingeführt. Jetzt, da die Fertigung papierlos ist, hat das Unternehmen digitale 3D-Modelle von Produktdesigns erstellt, die noch hauptsächlich auf Papier waren. Nachdem man SolidWorks in Betracht gezogen hatte, entschied man sich für Fusion, um die Vorteile der gesamten Plattform zu nutzen und sie in Fusion Operations zu integrieren. Jetzt wird Fusion vollständig für alle neuen Konstruktionen eingesetzt.

„Mit Autodesk Fusion und Fusion Operations ist es viel einfacher, einen Entwurf für ein neues Produkt zu erstellen, ihn schnell in Fusion Operations zu importieren und in den Fertigungsprozess zu integrieren“, sagt Costa. Und mit Blick auf die Zukunft sieht Termobrasa grenzenlose Möglichkeiten mit seiner digitalen Transformation.