This post is also available in: Français (Französisch) Italiano (Italienisch) 日本語 (Japanisch) English (Englisch)

Das ISUZU Central Research Institute treibt den Einsatz von generativem Design in Autodesk Fusion voran, um die Getriebestrukturen von Dieselmotoren zu optimieren. Ziel ist es, die ratternden Geräusche zu reduzieren und gleichzeitig die Kraftstoffeffizienz zu steigern.

Laut Prognosen wird die Weltbevölkerung bis 2050 bei 9,7 Mrd. Menschen liegen, wobei zwei Drittel davon in städtischen Gebieten leben werden. Im Zuge der Erweiterung von Städten hängt die Aufrechterhaltung einer komfortablen städtischen Umgebung von einer sicheren und nachhaltigen urbanen Entwicklung ab, die von Umweltschutz, Infrastrukturverbesserungen und strengeren Vorschriften geprägt wird.

Als Antwort auf diese bevorstehende Zukunft führt das ISUZU Central Research Laboratory fortschrittliche Forschungen zu Nutzfahrzeugen und Dieselmotortechnologien durch und legt damit den Grundstein für zukünftige ISUZU Motors-Produkte. Im Dezember 2024 veröffentlichte das Labor eine Arbeit mit dem Titel „Gear Structure Optimization of Diesel Engines Using Generative Design“ (Optimierung der Getriebestrukturen von Dieselmotoren mithilfe von generativem Design), in der eine revolutionäre Lösung für die ratternden Getriebegeräusche (das charakteristische „Zähneklappern“ bei Drehmomentschwankungen und -umkehr) bei Motoren von ELF-Kleinlastwagen vorgestellt wurde. Der Ansatz sieht vor, ein neues, deutlich leichteres Getriebe zu entwickeln.

Erfüllen wachsender Anforderungen durch Konstruktionsautomatisierung

„Fahrzeuge bestehen aus unzähligen Komponenten, und nun müssen noch weitere Faktoren berücksichtigt werden, darunter die Verwendung recycelter Materialien, um eine Kreislaufwirtschaft zu verwirklichen“, erklärt Seiya Yamagishi, Chief Researcher des ISUZU Central Research Laboratory. „Für die Reaktion auf verschiedene gesellschaftliche Anforderungen und Vorgaben sind Werkzeuge erforderlich, die umfangreiche Analysen ermöglichen – wir setzen auf Konstruktionsautomatisierung, damit wir Schritt halten können.“

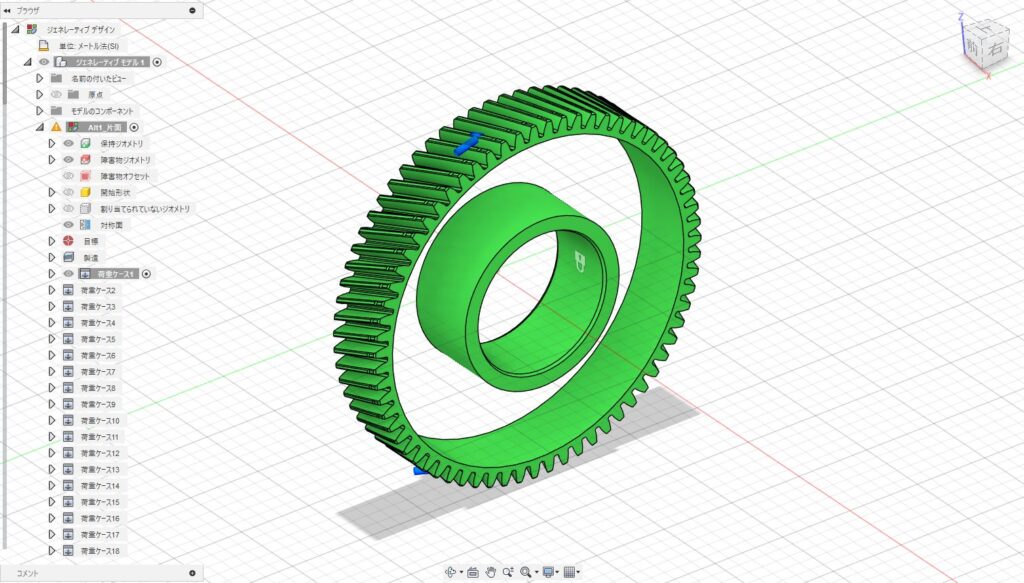

Beim ELF-Motor überträgt eine Reihe von Zahnrädern die Kraft von der Kurbelwelle auf die Nockenwelle. Dazu gehören u. a. auch Scherenzahnräder, d. h. zwei überlappende Zahnräder, die über Federn verbunden sind, was zu weniger ratternden Geräuschen beiträgt, indem das Gegenzahnrad eingeklemmt wird. Diese Lösung führt jedoch auch zu einer höheren Anzahl von Bauteilen und einem größeren Montageaufwand, was die Herstellungskosten (aufgrund von mehr Bauteilen und der längeren Installationszeit) in die Höhe treibt und Herausforderungen wie größere Reibung, sinkende Kraftstoffeffizienz und Verschleiß mit sich bringt.

Zum Bewältigen dieser Herausforderungen und Vermeiden einer geringeren Kraftstoffeffizienz nutzte das Team Simulationen und stellte fest, dass eine Gewichtsreduzierung des Getriebes eine mögliche Lösung darstellte. „Um die Effektivität von Scherenzahnrädern zu erreichen, mussten wir jedoch eine Gewichtsreduzierung von 30 bis 40 % erzielen“, bemerkt Yamagishi. „Wir hatten bereits versucht, Zahnräder durch Bohrungen leichter zu machen, daher befürchteten wir, dass es nicht mehr viel Material zu entfernen gab.“

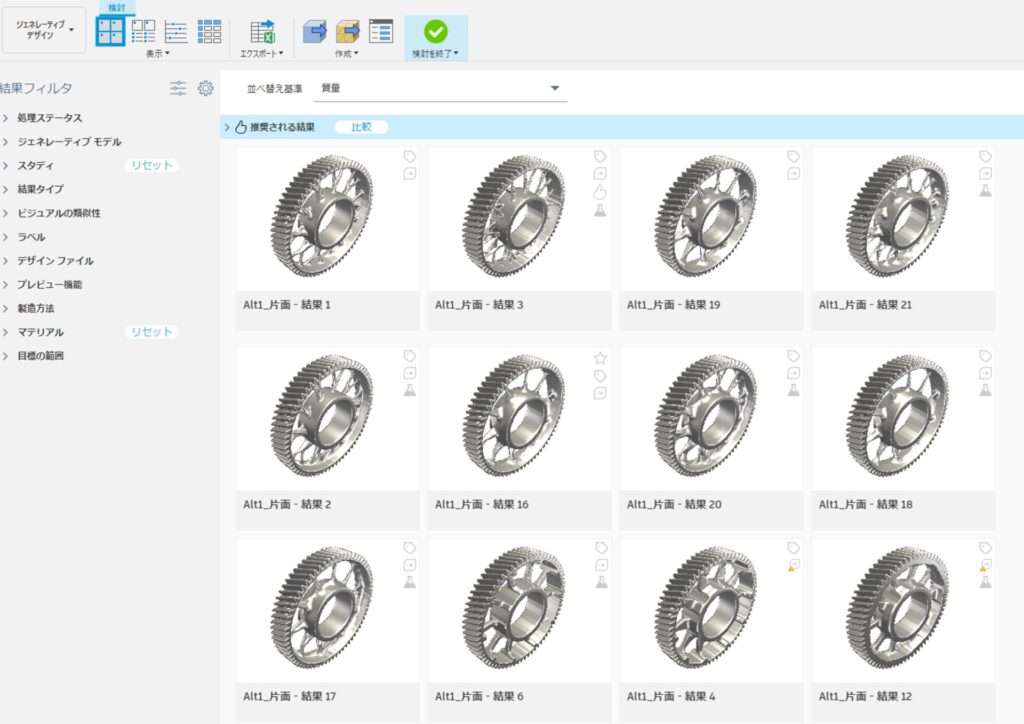

Einsatz von generativem Design in Autodesk Fusion

Generatives Design in Autodesk Fusion verwendet KI und Cloud-Computing, um schnell verschiedene Konstruktionsideen auf Basis von wesentlichen Parametern wie Materialien, Fertigungsmethoden und Leistungsanforderungen zu generieren, und schlägt auf diese Weise kreative Lösungen vor, die sich menschliche Konstrukteure niemals hätten vorstellen können. „Es gab keine vorhandenen Beispiele für die Anwendung von generativem Design auf Zahnräder, doch nach Rücksprache mit Autodesk erfuhren wir, dass dies mithilfe von Flächenlasten machbar war“, erinnert sich Yamagishi. „Nach zweimonatigen Konstruktionsverfeinerungen erreichten wir eine unglaubliche Gewichtsreduzierung von 43 % für den ausgewählten Prototyp.“

„Wir haben Formen erstellt, die sich für die Bearbeitung eignen. Da das Getriebe von außen nicht sichtbar ist, hatte die Ästhetik keine Priorität, was zu einer schnelleren Prototyperstellung beitrug“, fährt er fort. „Da im März 2022 eine entsprechende Freigabe noch nicht erteilt worden war, stützte sich die erste Bewertung auf Motortests ohne Kraftstoffverbrennung.“

Ergebnisse und nächste Schritte

Die Prüfung nach dem Test ergab keine Probleme, und die Konstruktion wurde dann weiteren Überprüfungen unterzogen und im November desselben Jahres in Betrieb genommen. „Indem wir zwei Zahnräder durch Prototypen ersetzt haben, erzielten wir dasselbe Maß an Geräuschreduzierung wie mit Scherenzahnrädern sowie eine Verbesserung von 0,5 % beim Kraftstoffverbrauch“, berichtet Yamagishi.

„Wir haben eine beschleunigte Studie durchgeführt und konnten in kürzester Zeit von der Analyse zur tatsächlichen Erstellung einer Form übergehen. Die Berücksichtigung der Herstellbarkeit in der Prototypenphase war ebenfalls ein großer Vorteil“, sagt Yamagishi.

Yamagishi bereitet sich auf eine zukünftige Massenproduktion vor. „Nutzfahrzeuge sind ziemlich lange im Einsatz und erfordern umfassende Tests, um einen ordnungsgemäßen Motorbetrieb zu gewährleisten. Daher möchten wir sie in Dauerprüfungen einbeziehen. Zahnräder, die sich an der Oberfläche befinden, lassen sich leicht handhaben, doch wir beginnen nun auch mit der Arbeit an komplexeren Formen.“

Ein neuer Denkansatz für die nächste Generation von Konstrukteuren

Diese neuen Technologien wecken auch das Interesse jüngerer Konstrukteure. Yamagishi denkt an seine eigenen Erfahrungen zurück und merkt dabei an: „Zu meiner Zeit an der Universität und später im Labor herrschte die Meinung vor, dass es ausreicht, sich auf ein bestimmtes Wissensgebiet zu konzentrieren. Man konnte eine Karriere aufbauen, die sich ausschließlich auf spezialisiertes Fachwissen stützte.“

„Mit KI-Werkzeugen, insbesondere generative KI wie ChatGPT, stehen Informationen augenblicklich zur Verfügung. Die Hürde für den Erwerb von Kenntnissen ist dramatisch gesunken. Deshalb reicht es nicht mehr aus, sich nur auf einen Bereich zu fokussieren. Junge Konstrukteure müssen heutzutage eine breitere Wissensbasis entwickeln. Vor allem generatives Design erfordert ein ganz anderes Mindset: Dabei geht es nicht um das Zeichnen herkömmlicher Blaupausen, sondern vielmehr um Denkansätze rund um Simulationen. Der wichtigste Schritt ist, zu experimentieren und durch praktische Erfahrungen zu lernen.“