This post is also available in: 日本語 (Japanisch) English (Englisch)

Das Tool Manufacturing Sustainability Insights (MSI) von Autodesk Fusion bietet Unternehmen drei Möglichkeiten, den CO2-Fußabdruck von Produkten schnell zu berechnen und zu minimieren.

Führungskräfte in den Bereichen Konstruktion und Fertigung wissen, dass sie Maßnahmen ergreifen müssen, um den CO2-Fußabdruck ihrer Prozesse und Produkte zu senken. Doch allzu oft fehlt es Unternehmen an einer Methode für die präzise Berichterstattung über Nachhaltigkeitsmetriken, ehe ihre Produkte vom Band rollen – viel zu spät, um sinnvolle Veränderungen durchzuführen.

Diese Herausforderung sorgt für Frust bei den Nachhaltigkeitsteams, da sie erst ins Spiel kommen, nachdem kritische Konstruktionsentscheidungen bereits getroffen wurden. Außerdem bedeutet es einen potenziellen Nachteil für Unternehmen auf einem Markt, auf dem Regulierungsvorschriften und Verbraucherwünsche zunehmend nachhaltige Produkte begünstigen.

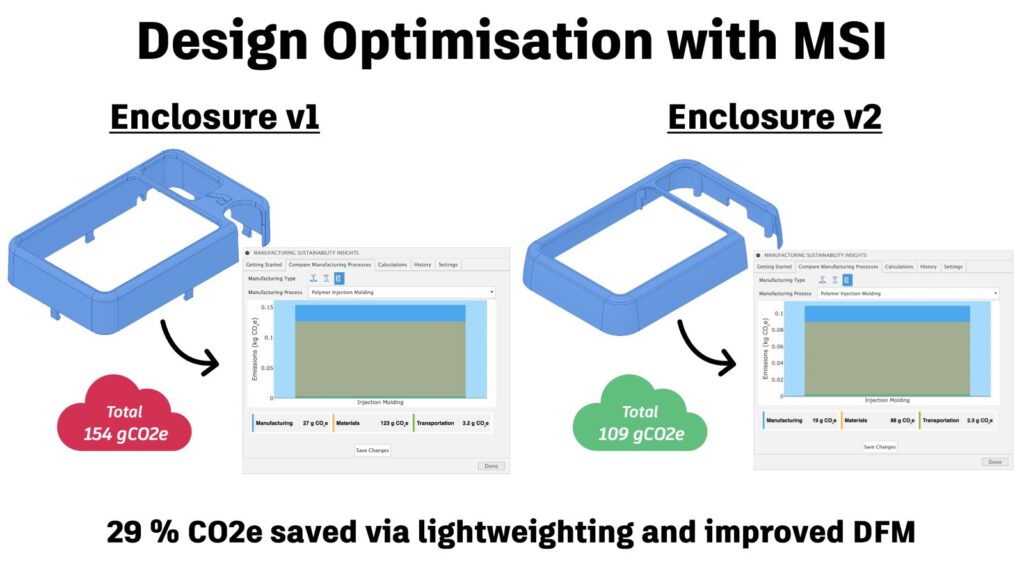

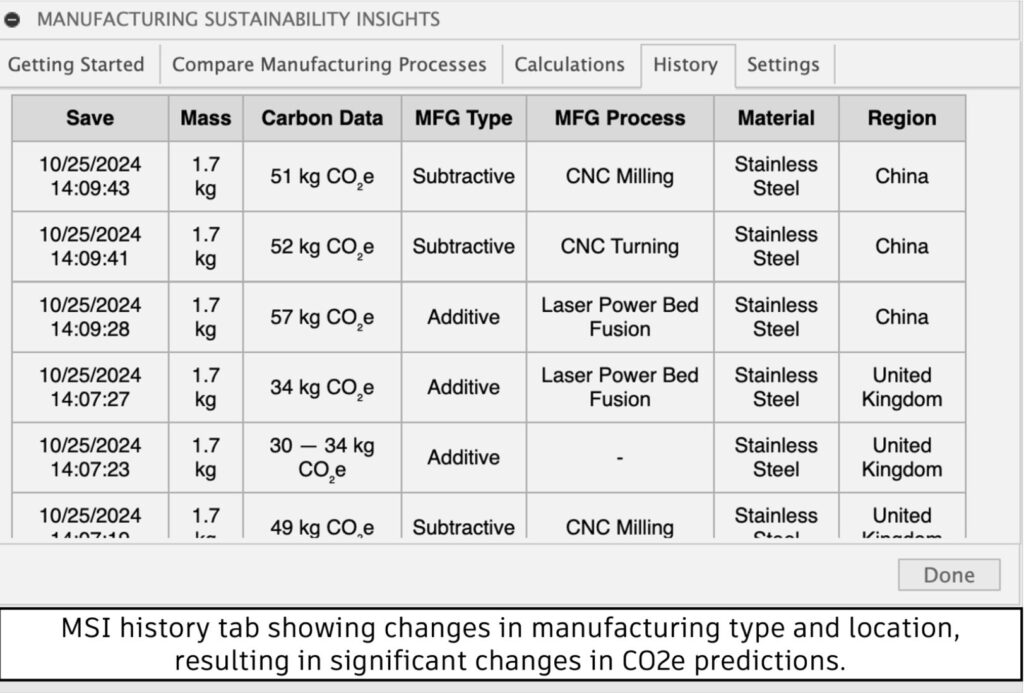

Die Funktion Manufacturing Sustainability Insights (MSI) von Autodesk Fusion wurde im letzten Frühjahr eingeführt. Sie gibt Konstrukteuren die Möglichkeit, die Auswirkungen ihrer Konstruktionsentscheidungen auf den CO2-Ausstoß sofort zu sehen. Benutzer können zwischen verschiedenen Eingaben wechseln und Echtzeitschätzungen darüber erhalten, wie sich diese Änderungen auf ihren CO2-Ausstoß „Cradle-to-Gate“ auswirkt.

Intern haben wir die MSI-Funktion verwendet, um die Emissionen im Zusammenhang mit einer Tastatur zu senken, die Teilnehmer der Autodesk University während unserer AU Factory Experience-Veranstaltung bauen und mit nach Hause nehmen durften. Bereits durch einige geringfügige Änderungen am Produktdesign gelang es uns, den CO2-Fußabdruck dieses Produkts um fast 50 Prozent zu verkleinern. Wenn Unternehmen mithilfe von MSI außerdem drei Schlüsselfaktoren optimieren – Materialauswahl, Fertigungsprozesse und Produktionsgeografie –, können sie noch beeindruckendere Ergebnisse erzielen.

Mit dem MSI-Tool für Autodesk Fusion können Teams Folgendes erreichen:

1. Die nachhaltigsten Materialien untersuchen

Es liegt auf der Hand, dass die Auswahl von Materialien mit einem kleineren CO2-Fußabdruck die Nachhaltigkeit eines Produktdesigns insgesamt verbessert. Es bleibt jedoch recht schwierig für Unternehmen, Informationen über die Umweltauswirkungen der verwendeten Rohmaterialien zu erhalten. Wenn Konstrukteure wissen möchten, wie hoch die CO2-Emissionen im Zusammenhang mit jedem potenziellen Produktionsmaterial sind, müssen sie diese Informationen häufig selbst zusammentragen. Dies würde jedoch den Produktentwicklungsprozess ausbremsen. Daher werden diese Recherchen in vielen Fällen nie durchgeführt, und die Unternehmen übersehen einfache Maßnahmen, mit denen sie ihre Produkte nachhaltiger gestalten könnten.

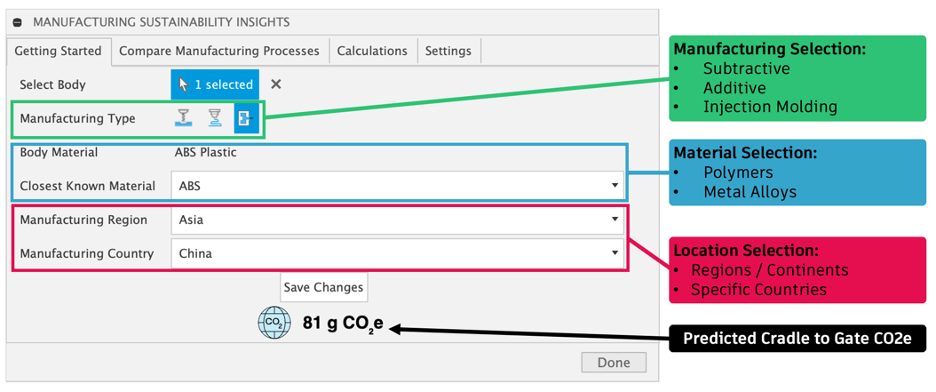

Das MSI-Tool in Fusion schließt diese Lücke: Über ein Dropdown-Menü liefert es Produktentwicklern leicht zugängliche CO2-Informationen für diverse Legierungen und Polymere. Sobald Entwickler ein Material auswählen, sehen sie auf Anhieb, wie sich diese Wahl insgesamt auf den CO2-Fußabdruck des Produkts auswirkt.

Autodesk arbeitet mit Gravity Climate zusammen, einer End-to-End-Plattform für das CO2– und Energiemanagement, die für komplexe Vorgänge und Lieferketten entwickelt wurde, um diese Daten in einer leicht zugänglichen, kostenlosen Funktion anzubieten.

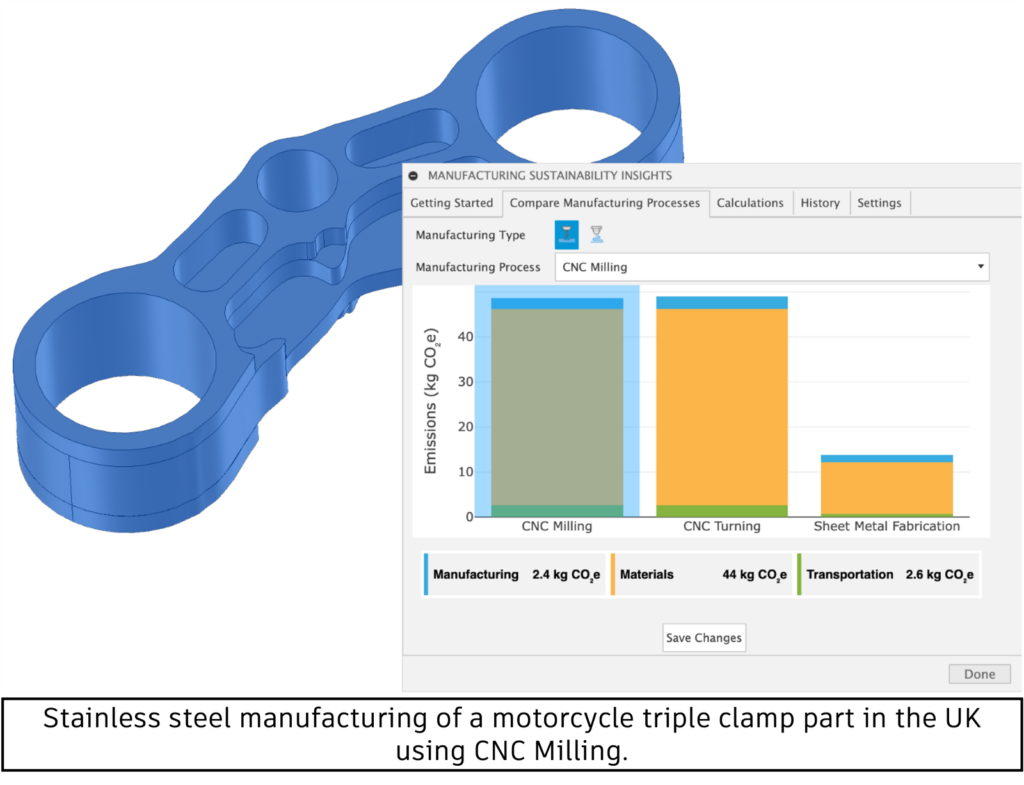

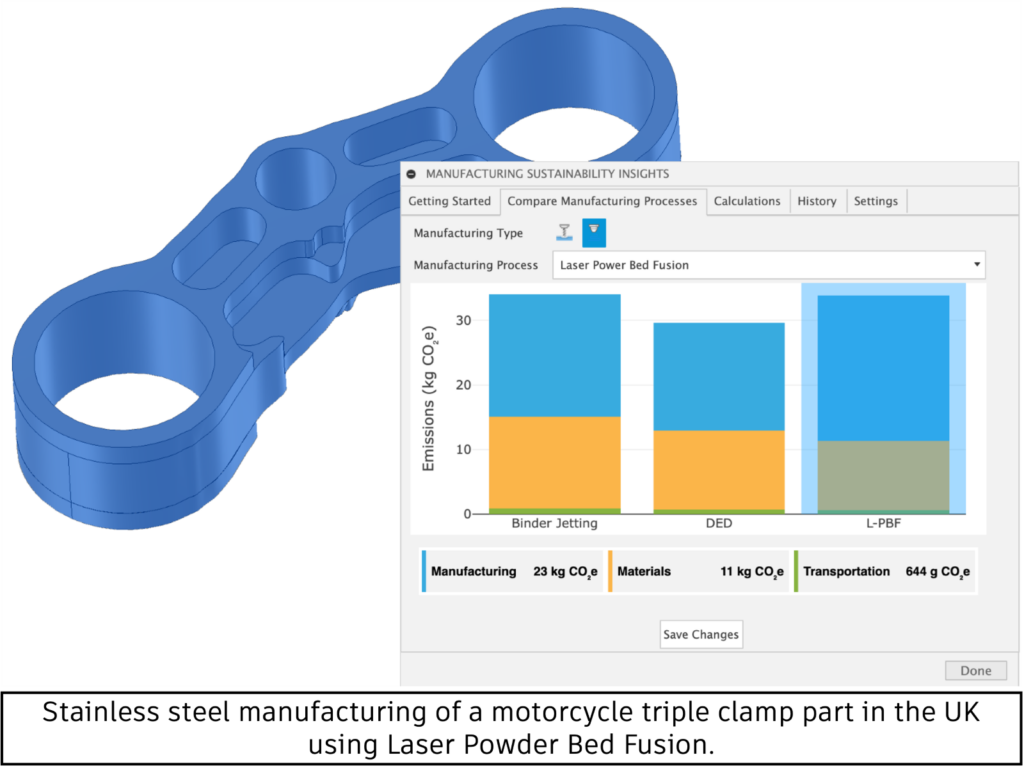

2. Den nachhaltigsten Fertigungsprozess auswählen

Die Diskussion über nachhaltige Konstruktion und Fertigung dreht sich tendenziell fast ausschließlich um die Materialauswahl. Nur hin und wieder wird auch auf den Transport hingewiesen. Wir haben jedoch festgestellt, dass sich die CO2-Gesamtemissionen durch einfache Änderungen an den Fertigungsverfahren für ein Produkt – selbst mit den gleichen Materialien und am selben Standort – erheblich senken lassen.

MSI analysiert gängige Fertigungsprozesse wie unter anderem CNC-Bearbeitung, 3D-Druck und Spritzguss.

Generell gilt, dass additive Prozesse weniger CO2-intensiv sind als subtraktive Prozesse, da bei ihnen tendenziell weniger Abfall entsteht. Dies klingt einleuchtend. Doch es sollte auch darauf hingewiesen werden, dass additive und subtraktive Prozesse tatsächlich umgekehrte Ursachen für CO2-Emissionen haben. Additive Prozesse sind materialeffizient. Der Großteil ihrer Emissionen stammt aus dem Energieverbrauch. Ein Prozess wie das CNC-Fräsen hingegen erzeugt die meisten Emissionen aus dem gebundenen Kohlenstoff der Materialien auf Lager.

Auch der Maßstab muss berücksichtigt werden. Ein Prozess, für den ein Formwerkzeug erforderlich ist, ist möglicherweise am Anfang CO2-intensiver, aber irgendwann erreichen die Hersteller einen Gleichgewichtspunkt, ab dem die CO2-Emissionen des Formgebungsprozesses pro Stück niedriger sind als bei anderen Prozessen.

Früher mussten die Konstruktions- und Nachhaltigkeitsteams komplexe Forschungsarbeiten durcharbeiten und eigene Arbeitsabläufe für die Statusbewertung mit Excel-Tabellen entwickeln, um zu diesen Schlussfolgerungen zu gelangen. MSI hingegen stellt diese detaillierten Informationen griffbereit für Konstrukteure zur Verfügung, damit diese die voraussichtlichen Produktionsläufe sofort in ihre CO2-Berechnungen einbeziehen können.

3. Die Auswirkungen geografischer Faktoren auf den CO2-Abdruck in Betracht ziehen

Es ist wahr, dass die Transportentfernungen Auswirkungen auf den gebundenen Kohlenstoff von Industrieprodukten haben können. Aber bei kleinen, leichten Gegenständen ist der Unterschied manchmal vernachlässigbar. Häufig ist die wichtigere Überlegung dabei der Energiemix verschiedener Fertigungsmärkte. Allein die Verlegung der Fertigung aus einer Region, die von fossilen Brennstoffen abhängig ist, in eine Region, die ihre Energie überwiegend aus sauberen Quellen bezieht, kann zu einer dreifachen Senkung der Kohlenstoffemissionen führen.

Diese Berechnungen werden noch intensiver – und wirkungsvoller –, wenn Sie mehrere Faktoren gleichzeitig betrachten. Nehmen wir zum Beispiel an, Sie erwägen die Fertigung eines Produkts mit einem sehr energieintensiven Prozess, z. B. selektivem Lasersintern. In einem Land, dessen Energieversorgung aus erneuerbaren Energien stammt, würde dies den CO2-Gesamtausstoß im Zusammenhang mit einem Produkt möglicherweise nicht allzu sehr steigen lassen. (Wenn der Prozess den Einsatz von nachhaltigeren Materialien ermöglicht, könnte dies sogar unter Umständen helfen, die Kohlenstoffemissionen zu senken.) In vielen Ländern jedoch würde die Entscheidung für diesen Prozesse die CO2-Zahlen erheblich in die Höhe schnellen lassen.

Mithilfe von MSI können Konstrukteure nicht nur sehen, wie sich der Standort auf den ökologischen Fußabdruck auswirkt, sondern auch, wie verschieden die Performance von Ländern mit unterschiedlichen Materialsets und Fertigungsprozessen ist. Denn MSI liefert Unternehmen die Daten, die sie benötigen, um fundierte Entscheidungen über den Produktionsstandort für ihre Produkte zu treffen.

Ausblick

MSI liefert zwar wertvolle Einblicke, ist aber kein Ersatz für ein vollständiges Umweltaudit, das die Expertise eines Umweltingenieurs erfordern würde. Aber es ist ein wichtiger erster Schritt, damit Hersteller ein besseres Verständnis von ihren Auswirkungen auf die CO2-Emissionen entwickeln und diese minimieren können. Außerdem entwickelt sich das Tool auf der Basis von Benutzer-Feedback weiter, denn es ist geplant, die Materialbibliothek und die Funktionen von MSI im Laufe der Zeit zu erweitern. Mit Blick auf die Zukunft ist es leicht vorstellbar, dass MSI fähig sein wird, CO2-Daten präzise genug zu verfolgen und zu berechnen, um Aussagen über die Umweltfreundlichkeit von Produkten zu machen. Ein solches Ergebnis wäre außerordentlich nützlich, da die globalen Umweltvorschriften in den nächsten Jahren weiter verschärft werden dürften.

Betrachten Sie MSI vorerst als ein grundlegendes Tool, mit dem Unternehmen den Kohlenstoff im Zusammenhang mit den von ihnen entwickelten Produkten zuerst messen und dann minimieren können. Viele Unternehmen werden neben MSI-Einblicken auch andere Nachhaltigkeitstools aus dem Angebot von Autodesk nutzen, mit denen sie die gesetzlichen Standards einhalten und Abfall reduzieren können. Weitere Informationen über diese Tools finden Sie hier.

Eine nachhaltige Produktentwicklung kommt nicht von ungefähr. Sie ist vielmehr das Ergebnis unzähliger bewusster Entscheidungen. Durch die Bereitstellung von Echtzeitdaten über Materialien, Fertigungsprozesse und Produktionsgeografie beschleunigt und vereinfacht MSI den Entscheidungsprozess und ebnet den Weg für eine neue Ära der nachhaltigen Fertigung.