This post is also available in: Français (Französisch) Italiano (Italienisch) English (Englisch)

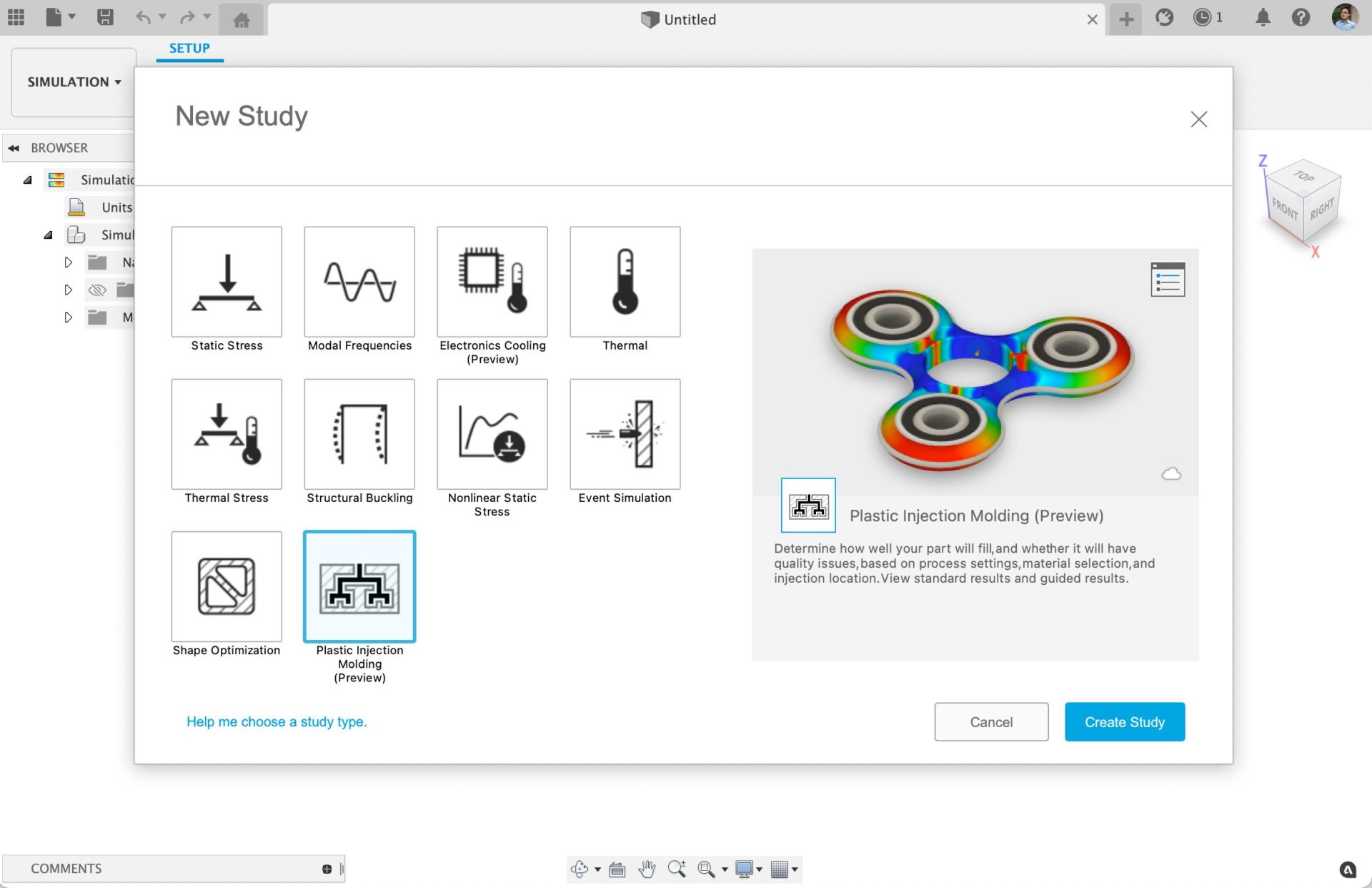

Die Technologie der Spritzgusssimulation in Fusion ermöglicht es Ihnen, Ihre eigenen Spritzgießstudien direkt in Fusion zu simulieren.

Spritzgussteile aus Kunststoff sind überall zu finden; man denke nur an Konsumgüter, medizinische Geräte oder die Innenausstattung von Fahrzeugen. In vielen Fällen bestimmen Kunststoffkomponenten die äußere Form eines Teils und halten die technischen Komponenten im Inneren geschützt, trocken und an ihrem Platz. Der Vorteil der Fertigung durch Spritzgießen liegt darin, dass komplexe, hochwertige Teile kostengünstig und mit hoher Wiederholgenauigkeit hergestellt werden können. Außerdem können Teile in hohen Stückzahlen in einem unglaublich effizienten Verfahren produziert werden.

Allerdings kann es ziemlich schwierig sein, das von Ihnen entworfene Kunststoffteil aus einer Spritzgießmaschine herauszubekommen. Die Fähigkeit, die Form vollständig auszufüllen, kann zum Beispiel stark vom Design des Teils beeinflusst werden. Die Gesamtqualität des fertigenTeils hängt ebenfalls von mehreren Faktoren ab und kann zu sichtbaren Mängeln auf der Oberfläche des Teils oder zu Maßabweichungen führen, die den Zusammenbau des Produkts verhindern.

Seit über 40 Jahren hat Autodesk Moldflow den Bereich der Spritzgusssimulationssoftware definiert und ist in der Kunststoffindustrie weit verbreitet. Sie hat dazu beigetragen, Probleme bei der Formgebung zu erkennen, bevor die Form erstellt wird, indem sie Analysten hilft, fundierte Entscheidungen zu treffen und Probleme zu minimieren, bevor sie in der Produktion auftreten. Moldflow-Produkte wurden jedoch entwickelt, um den Bedürfnissen spezialisierter und engagierter Anwender gerecht zu werden, die sich intensiv mit den Analyseergebnissen auseinandersetzen, um datengestützte Entscheidungen zu treffen und den Teammitgliedern Konstruktionsempfehlungen zu geben. Die Aufgaben des Moldflow-Analysten drehen sich in der Regel um die Frage: “Wie stelle ich dieses Kunststoffteil her?” und nutzen in der Regel die CAD-Konstruktion als Teil ihres Inputs. Anhand von Simulationen geben sie Empfehlungen zu Konstruktionsentscheidungen ab, die ohne Änderungen die Herstellung des Teils schwierig machen. Der Arbeitsablauf für den Moldflow-Analysten ist ein ziemlich traditioneller CAE-Arbeitsablauf, der möglicherweise nicht alle Vorteile der modernen Computertechnik voll ausschöpft.

Mit der Technologie der Spritzgusssimulation in Autodesk Fusion haben wir einen ergänzenden Arbeitsablauf für Ingenieure geschaffen, die zwar nur gelegentlich mit Kunststoffteilen arbeiten, aber dennoch Feedback zur Machbarkeit ihrer Herstellung durch Spritzgießen geben möchten. Diese Person arbeitet in der Regel eng mit den Konstrukteuren zusammen und beantwortet die Frage: „Kann dieses Teil hergestellt werden?“, damit sie bei Bedarf Verbesserungen vornehmen können. Dieser Ingenieur weiß vielleicht nicht alles über das Kunststoffspritzgießen (da es nicht seine Aufgabe ist), aber er versteht die grundlegenden Prinzipien und kann an Entscheidungen wie der Materialauswahl beteiligt sein.

Spritzgusssimulation in Fusion

In Fusion wird die Ersteinrichtung, zu der die Materialauswahl, die Wahl des Einspritzortes und die Auswahl der Art des Formgebungsverfahrens gehören, automatisch beim Eintritt in den Arbeitsbereich der Spritzgießsimulation vorgenommen. Dies soll einem neuen Anwender helfen, einige der anfänglichen Hürden zu überwinden und gleichzeitig den Eindruck zu vermeiden, dass alles perfekt sein muss, um ein zuverlässiges Ergebnis zu erzielen. Wie bei jedem Simulationswerkzeug gilt auch hier: Je gründlicher die Informationen sind, die Sie für die Analyse bereitstellen, desto mehr Vertrauen können Sie in die prognostizierten Fähigkeiten haben. Mit der Spritzgusssimulation in Fusion können Sie das Setup alternativ anpassen, wenn genauere Informationen bekannt sind. Wenn Sie zum Beispiel bereits Entscheidungen über den Einspritzpunkt getroffen haben, können Sie eine Anpassung vor Beginn der Analyse vornehmen.

Nehmen wir außerdem an, Sie haben einige Materialien, die Ihr Unternehmen immer verwendet. In diesem Fall ist die Wahrscheinlichkeit groß, dass Sie die genauen Materialqualitäten in der vorinstallierten Datenbank finden, die über 11.000 Materialien enthält. Die Beibehaltung dieser Standardeingaben für die Analyse bietet Ihnen dann einen guten Einblick in die Art und Weise, wie Ihr Teil geformt sein wird.

Geführte Ergebnisse und Verzugsanalyse

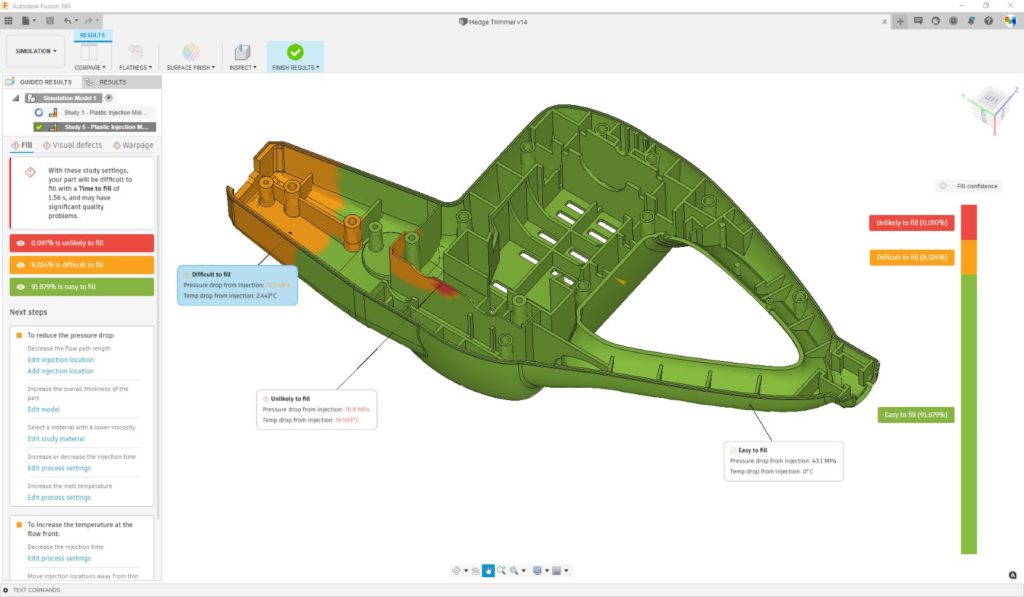

Ein weiterer Bereich, in dem sich der Fusion-Workflow von der typischen Moldflow-Simulation unterscheidet, ist die Vorgehensweise beim Überprüfen der Ergebnisse. Zusätzlich zu den traditionellen Ergebnissen in Moldflow, bei denen der Benutzer seine eigenen Schlussfolgerungen zieht, bietet die Spritzgusssimulation für Fusion eine geführte Ergebnisanalyse, die dem Benutzer Antworten auf die folgenden Fragen liefert:

1. Wird sich das Teil füllen?

2. Gibt es Einfallstellen und Nahtstellen in ästhetisch wichtigen Bereichen?

3. Gibt es Probleme mit übermäßigem Verzug?

Bei sich abzeichnenden Problemen liefert die Spritzgusssimulation gezielt Vorschläge zu spezifischen Lösungen, wie z. B. zur Änderung des Designs oder des Einspritzortes.

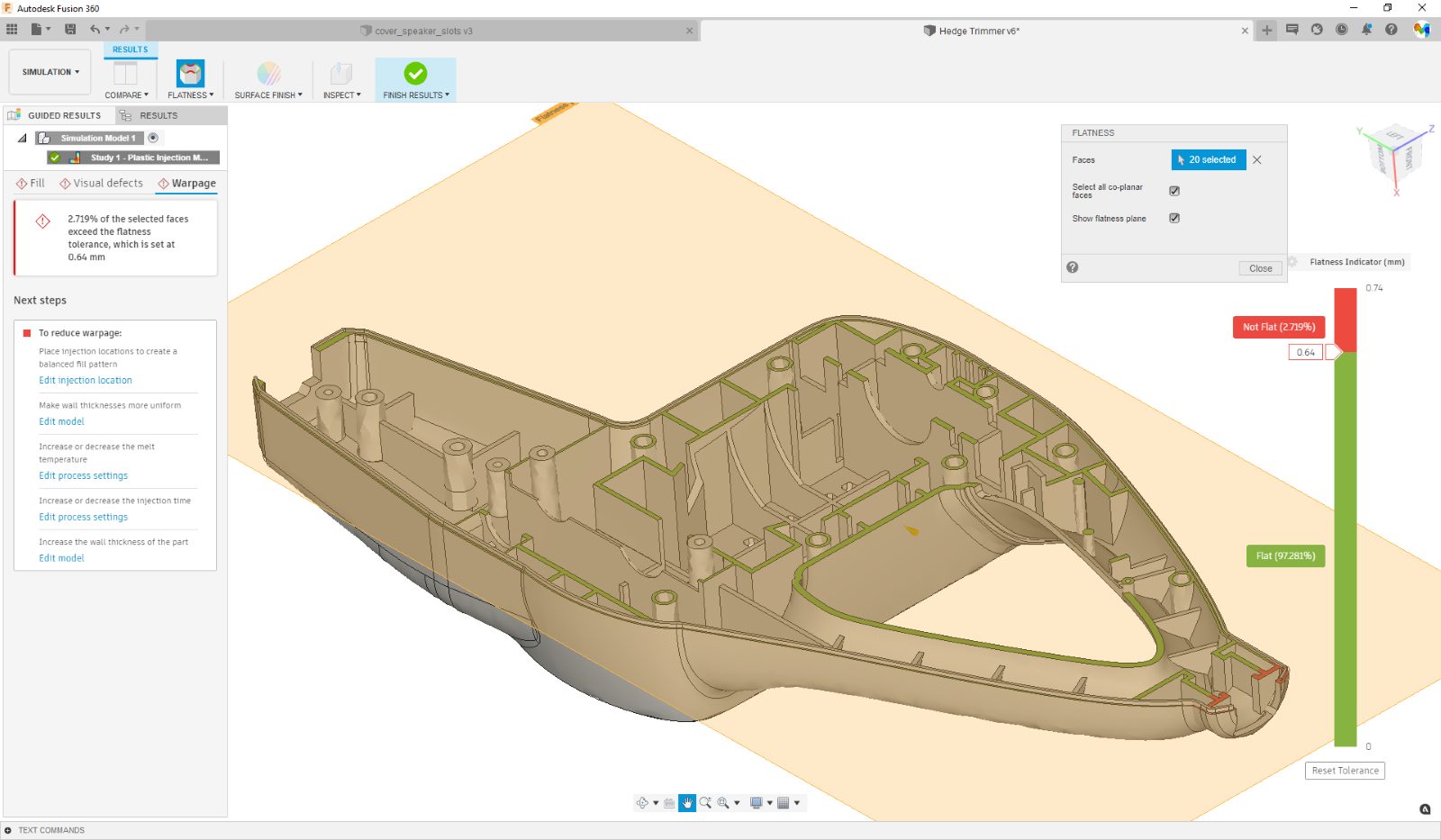

Was den Verzug betrifft, so haben wir einen neuen Ansatz entwickelt, der es dem Benutzer ermöglicht zu beurteilen, ob sich bestimmte Flächen innerhalb einer bestimmten Toleranz – der Ebenheit – verformen. Mit dieser Funktion können Sie abschätzen, ob beim Zusammenbau zweier zusammengehöriger Teile Probleme zu erwarten sind oder nicht. Die herkömmliche Art, solche Problem zu betrachten, kann arbeitsintensiv und fehleranfällig sein, während dieser neue Ansatz mit „rot = außerhalb der Toleranz“ und „grün = innerhalb der Toleranz“ viel einfacher ist.

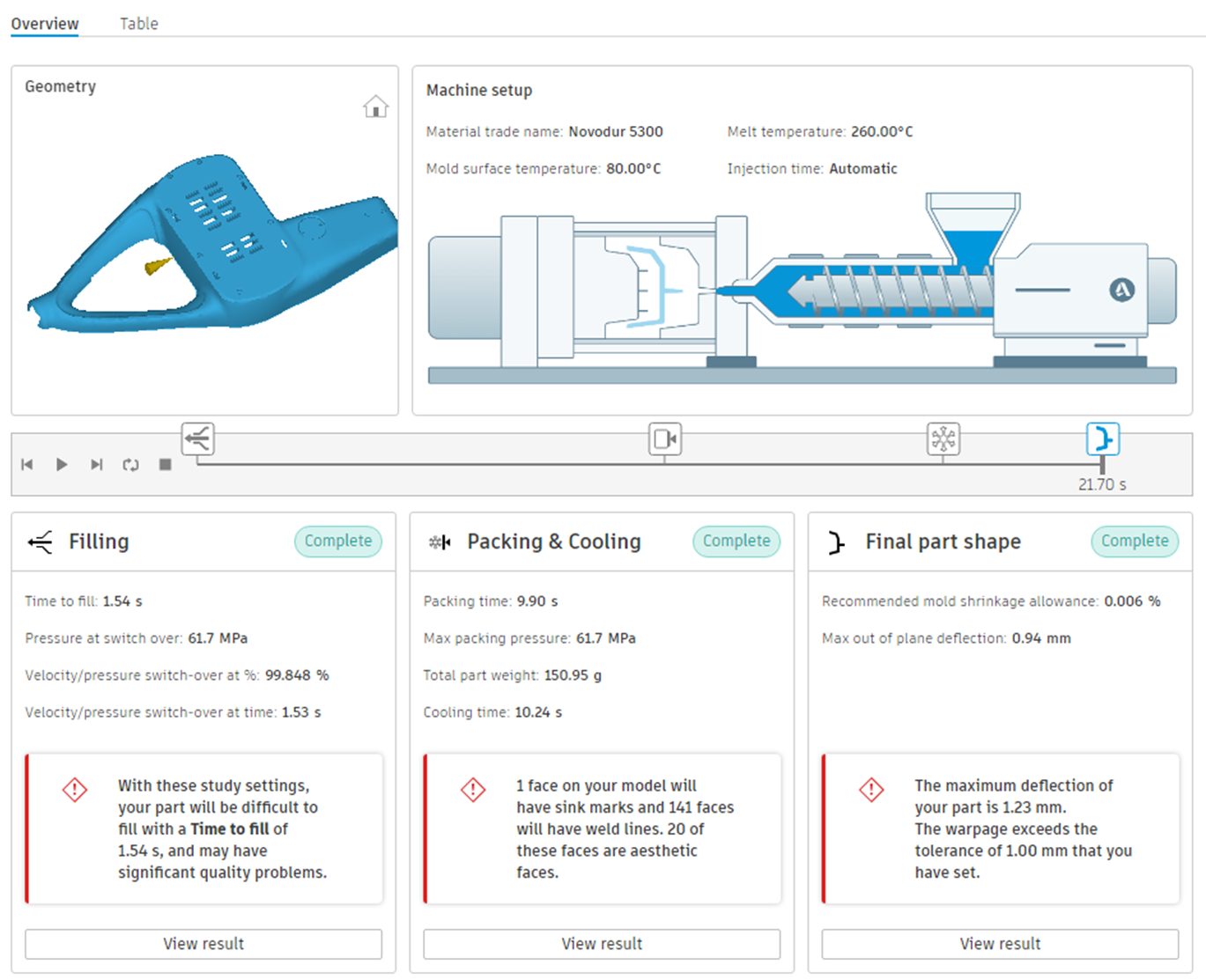

Die Nachbearbeitungsumgebung enthält auch eine Zusammenfassung der Ergebnisse der Simulation mit hilfreichen Animationen, die die verschiedenen Phasen des Formgebungsprozesses erklären. Diese Zusammenfassung kann auch für die Zusammenarbeit mit anderen genutzt werden.

Die Spritzgusssimulation in Fusion bietet die typischen Funktionen, die man in einem Simulationsworkflow erwartet: die Möglichkeit Ergebnisse zu animieren, Datenwerte zu prüfen, verschiedene Konstruktions- oder Fertigungsoptionen zu vergleichen und Verformungen zu verifizieren. Fusion-Benutzer können jedoch auch von zusätzlichen leistungsstarken Funktionen wie Versionskontrolle und gleichzeitigem Zugriff profitieren, um problemlos mit Teammitgliedern zusammenzuarbeiten, die das Design möglicherweise weiterentwickelt haben.

Derzeit beschränkt sich die Spritzgießsimulationstechnologie in Fusion auf eine reine Teileanalyse und ist nicht dazu gedacht, Probleme im Zusammenhang mit dem Werkzeugdesign zu lösen (daher können keine Angüsse, Kühlkanäle oder Formen hinzugefügt werden). Außerdem ist sie auf das Standard-Spritzgießverfahren für Thermoplaste beschränkt, das für den Großteil der Kunststoffteile verwendet wird.

Wie Sie sehen, ist die Spritzgießsimulationstechnologie in Fusion kein unmittelbarer Ersatz für die heute verwendeten Moldflow-Produkte und auch nicht der Endpunkt. Stattdessen bietet sie einen Ausgangspunkt und einen neuen Blick auf eine intuitivere Bereitstellung von Erkenntnissen. Wir können auf diesem Ausgangspunkt aufbauen und ihn schließlich für verschiedene Benutzer mit unterschiedlichen Anforderungen ausweiten.