ナレーター: おもちゃとカーシート、ボトルのキャップに共通するものは? これらは全て「射出成形」と呼ばれる加工法で作られたものだ。プラスチックなどのポリマー (重合体) を、作成しておいた型に注入する射出成形により、部品を素早く効率的に、低コストで製造できる。

1872 年、ジョンとイザイアのハイアット兄弟が開発した、熱したセルロイドをプランジャーで型へ注入するデバイスが特許を取得したのが全ての始まりだった。この手法は当時、ヘアブラシやボタン、襟芯などの製造に使われた。

1909 年にはレオ・ヘンドリック・ベークランド氏が、フェノールホルムアルデヒド樹脂であるベークライトを発明。熱硬化性樹脂であるベークライトは、セルロイド以上に射出成形に適していた。ベークライトの便利な絶縁特性は、電気製品での使用にも最適だったからだ。

1930 年代には現在も使われている熱硬化性材料が使われ始める。ポリスチレンや ポリ塩化ビニル (PVC)、ポリオレフィン、Perspex (ポリメタクリル酸メチル樹脂の商標) などだ。これらが現在広く知られている、製造業で使われるプラスチックの基礎を築いた。その後、さらに多くの製品がプラスチックで製造されるようになる。

11 年後の第二次大戦で生じた大量生産できる安価な材料の巨大な需要に対して、射出成形は完璧なソリューションだった。

1946 年には米国の発明家ジェームズ・ワトソン・ヘンドリー氏が初のスクリュー射出成形機を製作。射出の速度と質の制御が格段に向上された。プランジャーを用いた装置の大きな欠点である、プラスチック材料の加熱ムラの問題を克服。さらに迅速かつ効率的で、低価格の製造が実現した。

1956 年には、同じく米国の W・H・ウィラート氏が往復スクリュー式可塑化装置の特許を取得。この往復スクリュー機構は可塑化装置の内部にあり、合成プラスチックを熱して、材料を適切な位置へと動かす。この方式でサイクル タイムが短縮され、混合の効率が向上した。

1970 年代には、ジェームズ・ワトソン・ヘンドリー氏がガスアシスト成形のプロセスを開発。中空構造など、より複雑なデザインの製品を製造可能になった。精度もさらに向上して、表面の傷やヒケ、内部応力も低減

こうしたデザインの柔軟性の強化が、強度と仕上がりの向上、製造時間やコスト、重量、無駄の削減にもつながった。

1972 年、産業用ロボットと射出成形が初めて組み合わせられた。射出成形装置を使う際の二次的作業をロボットで行うことで、より高い効率性と生産量を実現。この時点では、まだ型のデザインやプロセスの改良は高価で、新たな型の構成やプロセス設定の実験には試行錯誤が多かった。

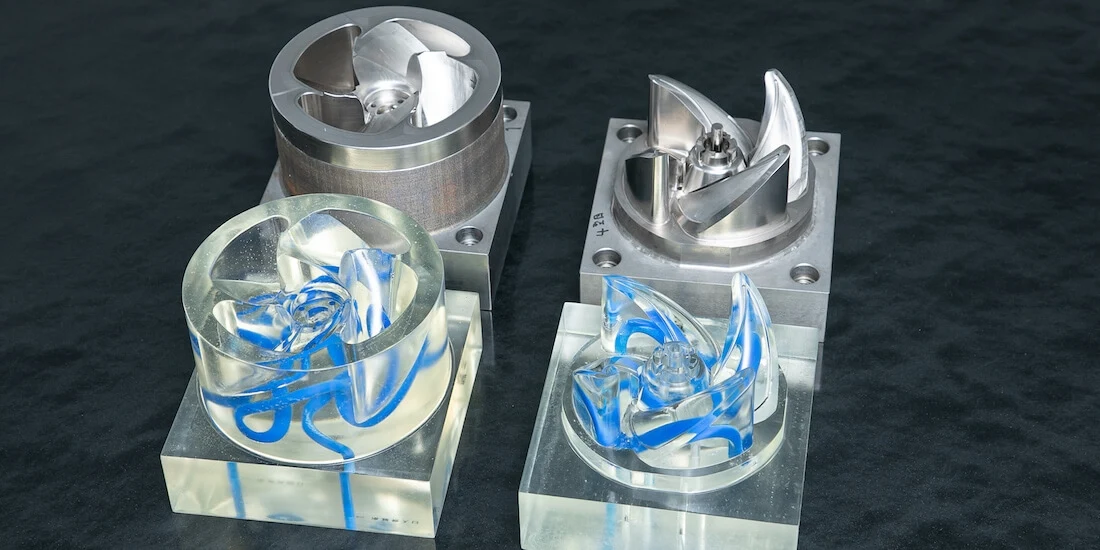

1978 年に、Moldflow シミュレーション ソフトウェアがリリース。エンジニア、デザイナーは射出の圧力と温度をモニターして製造を最適化することにより、コストが増大する前に問題を排除できるようになった。

1985 年には Milacron が初の完全電化式による成形機を発表。エネルギー コストを抑えて、環境に対する油圧式装置の懸念軽減に役立った。

90 年代末にMoldflow がリリースした Moldflow Adviser は、プラスチック専門エンジニア以外にもテクノロジーを解放。この加工法がより簡単かつ安価で 一般にも利用可能になった

2008 年にオートデスクが Moldflow を買収すると、この加工法が CAD や CAD トランスレーターと組み合わせられるようになる。ソフトウェアの重点は使い勝手とユーザー体験へ移行。知名度の向上と製品の世界的な需要増大によって、カスタマイズ性の高い他のアプリケーションにも射出成形が統合されるようになった。

2000 年代後半には自動化機能の向上が労力とコストの大幅な削減に役立つようになる。また環境保護への世界的な関心の高まりを受け、業界は再生可能プラスチックや再生プラスチックなど、リサイクルへと移行するようになった。

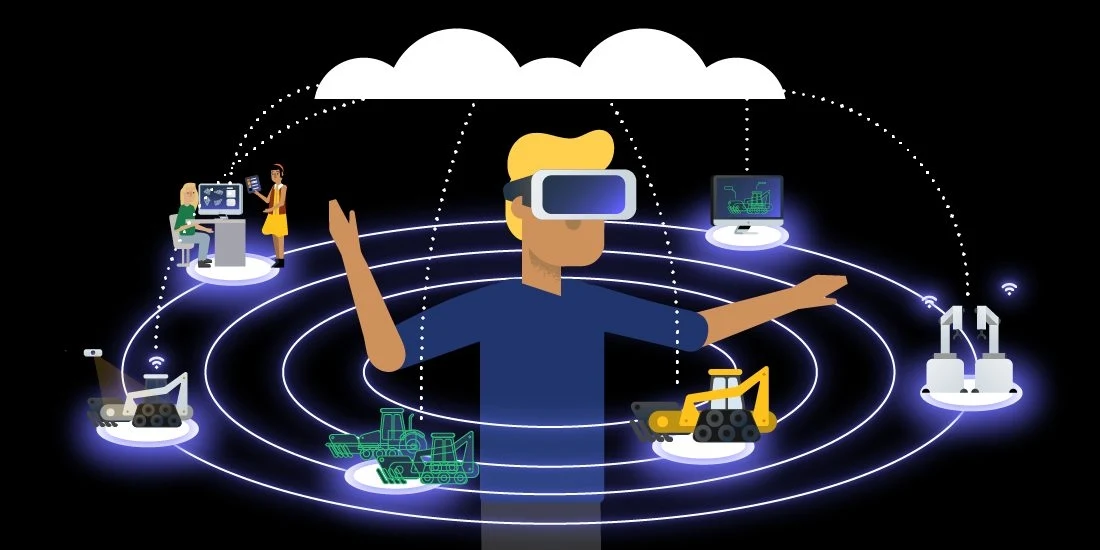

2010 年、Moldflow は実験の最適化とデザインに計算能力を提供する初のクラウド コンピューティング製品を開発。

射出成形は現在、テーブルや椅子から食品容器、モップまで、我々の身の回りのあらゆるものの製造に使われている。今後、射出成形とクラウドのつながりはさらに強化され、このテクノロジーへのアクセスとコラボレーションも向上する。

新たな統合で射出成形の能力が向上すれば、その可能性は無限だ。「製造の未来」は、イノベーションの新時代に向けて成形されつつある。