SODISTRA

Comment BIM et industrie du futur cohabitent

TÉMOIGNAGE CLIENT

Share this story

Cette entreprise iséroise, fondée par un plâtrier, développe une base de données connectée à Autodesk Revit permettant aux TPE et PME, tout comme aux donneurs d’ordre, d’anticiper les difficultés tout en économisant du temps et de la matière première.

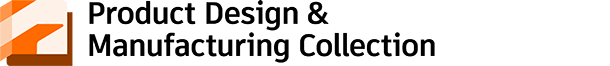

Concepteur de solution de traitement de l’air à destination de l’industrie, notamment agroalimentaire et pharmaceutique, Sodistra est en pleine transformation numérique. La démarche ouvre à cette PME de nouveaux marchés et impacte autant sa production que son organisation.

Unique sur le marché : assemblage des parois par stratification polyester. Avec l'aimable autorisation de Sodistra.

Text + Image (Right)

C’est une boîte en polyester, pareille à la coque d’un bateau. De loin elle ressemble à un conteneur. De plus près, c’est davantage aux frigos d’une cuisine professionnelle que font penser les solutions de traitement d’air développées par Sodistra. Depuis 45 ans, cette PME installée en Mayenne (France) réalise des équipements surmesure à destination des entreprises pharmaceutiques et agroalimentaires. Particulièrement exigeantes dans l’assainissement de l’air, la maîtrise des températures et de l’hygrométrie, ces industries sont en demande d’une filtration et d’une aération ultra-millimétrée qui ne saurait souffrir d’aucune inconstance.

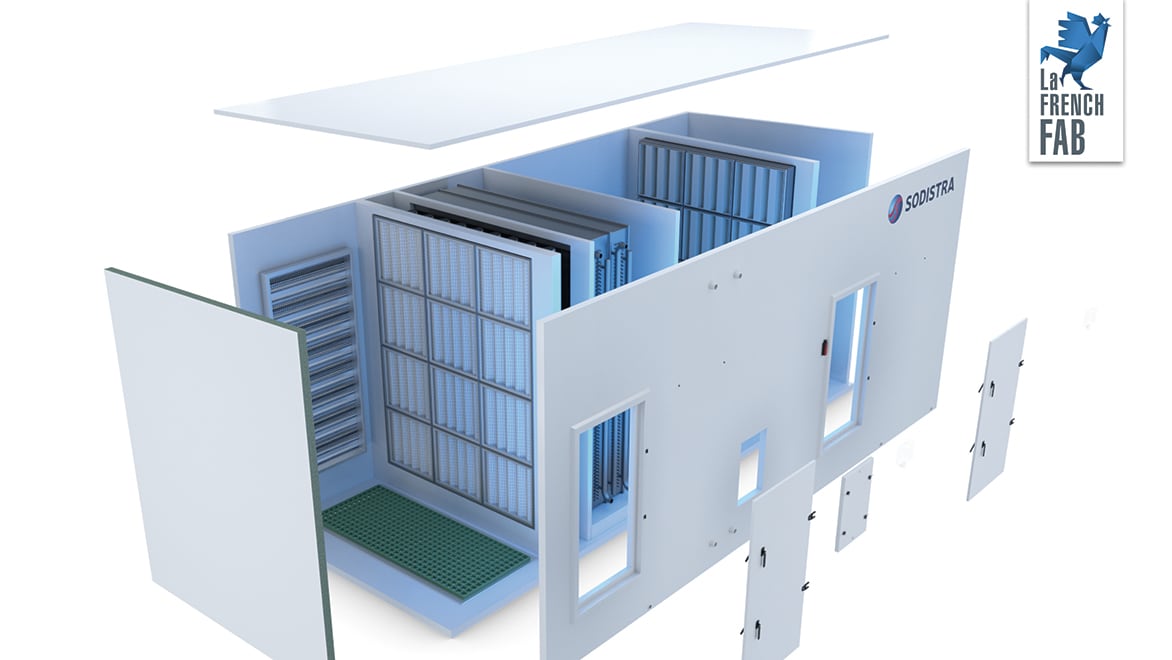

Sous-traitante pour des frigoristes, Sodistra fait la somme des exigences et contraintes de l’utilisateur final avant de délivrer sa production. Ainsi, une des dernières installations de l’entreprise équipe désormais l’usine du spécialiste de la sandwicherie industrielle Sodebo. « Le frigoriste nous a donné les contraintes de froid, de débit, et ses exigences de filtration. En intégrant ces hypothèses dans Configurator 360, une solution Autodesk, nous avons automatisé la conception 3D des centrales de traitement d’air du projet. » explique Erwan Coatanéa, le PDG de Sodistra.

CTA prête à poser, équipée : échangeurs, filtres, ventilateurs… Avec l'aimable autorisation de Sodistra.

Text + Image (Left)

Outre son aspect plus réaliste que le croquis, la visualisation 3D permet également de lever des doutes sur des détails qui échappent fatalement à l’oeil dans le cadre d’une présentation sur plan 2D. Grâce à la représentation numérique, le processus de validation se trouve compressé quand le frigoriste présente le projet à l’utilisateur final. « Nous élaborons uniquement du sur-mesure. Notre travail est donc très artisanal. Pour autant, nous sommes dans une activité industrielle faite de normes et de contraintes règlementaires qui sont à la fois les nôtres et celles du client de notre client », condense le dirigeant mayennais.

Autre avantage de l’objet 3D : il permet de changer rapidement certaines cotes et de voir dans quelle mesure ces changements ont un impact sur l’ouvrage définitif quand l’utilisateur final demande des aménagements. « Dans notre métier, ce qui détermine la cote est un échangeur thermique. En fonction de la température et du flux d’air choisi, cela va influer sur les cotes de cet élément. Chaque client ayant des exigences différentes, chaque centrale est faite à façon », pose Erwan Coatanéa.

La maquette cloisons d’un projet de logement à Clermont-Ferrand

Text + Image (Right)

« Nous sommes en mesure de mettre à disposition des bureaux d’études un configurateur dynamique d’objets BIM, idéal pour la phase de conception. Celui-ci permet de créer un objet BIM sur mesure répondant aux spécificités du projet grâce à une simple saisie des hypothèses de dimensionnement. L’outil Autodesk nous a ainsi permis de proposer un nouveau service. Nous mettons également à disposition de nos clients des objets BIM en phase exécution et en phase DOE. Du sur-mesure pour l’exploitant. » Une réelle innovation.

Riche de 45 ans d’histoire, Sodistra concentre une expérience et un savoir-faire d’une grande richesse. Pourtant, avant l’adoption du BIM, ses collaborateurs dessinaient, en 2D, des plans pour lesquels de nombreux calculs maintes fois effectués devaient être repris faute d’automatisation. « L’objectif est de concentrer nos énergies sur les variables réelles. Nous avons donc abordé la solution de configuration par un biais a priori antinomique en... modélisant du sur-mesure », sourit le PDG.

La transition numérique chez Sodistra n’est pas passée sans un changement organisationnel. Les équipes (environ 60 collaborateurs) évoluent désormais en mode projet. L’organigramme s’est aplani. Un module de réunion a été aménagé au centre des locaux. C’est dans cette pièce que les équipes présentent et débattent des projets en cours. « Dire que nous fonctionnons en mode agile serait très prétentieux, mais on peut en revanche affirmer que l’on a retrouvé de l’agilité », s’enthousiasme Erwan Coatanéa.

Ces transformations numérique et organisationnelle ont eu un effet immédiat avec l’accélération de la production à destination de l’étranger. Membre de la promotion 3 de l’accélérateur créé par la Banque publique d’investissement (BPI) et acteur de la toute récente French Fab, la société entend profiter de cet élan pour, notamment, traverser plus souvent l’Atlantique où elle s’exporte déjà. Ainsi, la création d’un poste de BIM Manager a entraîné la montée en compétence d’un salarié anglophone. « C’est d’autant plus crucial à l’export. La 3D permet de gommer les distances et les incompréhensions, on gagne du temps là où les décalages horaires pouvaient faire perdre rapidement une ou deux journées », analyse-t-on au sein de la PME mayennaise.

Concrètement, certains éléments ne changent pas dans les centrales. La modélisation aide donc Sodistra à créer son modèle autour de ces mêmes impondérables. « Dans chaque production sur-mesure, il y a du standard, du commun, de l’adapté et du spécifique. Il s’agit pour nous de ventiler les contraintes clients dans ces quatre catégories », précise Erwan Coatanéa. « Une porte reste une porte. Son système de fixation aussi. Ce qui change, en fonction de la taille de la centrale, c’est le nombre d’ouvertures. En fait, nous avons établi un modèle qui s’adapte à ce type de changement. Chaque changement de cote embarque ainsi avec lui un certain nombre de paramètres et contraintes périphériques, notamment de sécurité. Automatiser ce que nous savons déjà faire pour nous concentrer sur ce que nous ne savons pas encore faire. C’est une vraie accélération vers l’innovation. », résume le dirigeant.

Les prochaines étapes de la transition numérique de Sodistra résident notamment dans la mise en relation des objets BIM avec les robots d’usinage. « J’aimerais pouvoir générer, sur la base de Configurator 360, une impression 3D de la coque de la centrale afin que le client puisse expliquer les contraintes, les cotes et les proportions à l’utilisateur final ou au maintenancier », poursuit Erwan Coatanéa. Un chef d’entreprise comblé par la remarque faite par un client voilà quelques mois. « Il m’a confié que c’est la capacité de configurer des objets 3D en temps réel et de montrer leurs impacts de façon dynamique sur le bâtiment qui lui a permis de remporter une affaire. C’est le signe que nous avançons dans la bonne direction », veut croire le PDG.

Une question de bon sens en somme. Chez Sodistra, chaque échéance est appréhendée avec humilité. Pourtant, la PME se sent aux prémisses d’une histoire plus grande... L’entreprise de traitement d’air se tient prête à embarquer avec le prochain courant ascendant.

Produits connexes

-

Bénéficiez des logiciels Inventor, AutoCAD et Autodesk Fusion, ainsi que d'autres outils professionnels pour le développement des produits et la planification de la fabrication.

En savoir plus